一种钉扣机模具结构的制作方法

1.本实用新型涉及一种钉扣模具结构,尤其涉及一种钉扣机模具结构,属于服装加工设备技术领域。

背景技术:

2.目前,在制服加工中会需要对部分金属纽扣进行冲击安装,一般都是通过钉扣机来进行加工。现有的钉扣机的底座不便于放置纽扣,放置纽扣后容易偏倚,影响钉扣精度和钉扣质量,而且现有的底座和机头不耐冲击,使用一段时间后容易变形甚至开裂,一直以来缺乏一种结构合理、安装方便、便于更换、加工精度高的钉扣机模具结构来解决这一技术问题。

技术实现要素:

3.本实用新型的目的是针对现有的钉扣机结构简单,钉扣机的底座不便于放置纽扣,钉扣精度不高,钉扣质量不佳,耐冲击性较差的缺陷和不足,提供一种结构合理,便于放置纽扣,达到了很好的耐冲击性能,钉扣精度得到了提高,钉扣质量好的一种钉扣机模具结构。

4.为实现上述目的,本实用新型的技术解决方案是:一种钉扣机模具结构,包括钉扣机底座和击打机头,其特征在于:所述钉扣机底座的底部固定设置有下模具,下模具的上表面设置为凸面圆弧,凸面圆弧的中部沿着弧面方向开设有表面凹槽,所述击打机头的底部且位于下模具的正上方固定设置上模具,上模具的底部开设有凹面圆弧,凹面圆弧的圆弧直径与凸面圆弧的圆弧直径相同,凹面圆弧的底部中间垂直固定有一个或多个尖形受力件。

5.进一步的,所述上模具的上端垂直固定有连接杆,连接杆安装在击打机头底部开设的安装孔内,连接杆的侧面开设有锁紧孔,击打机头的侧面安装有与锁紧孔相固定的固定件。

6.进一步的,所述下模具的底部固定设置有下连接杆,下连接杆安装在钉扣机底座上表面开设的安装孔内,下连接杆的侧面开设有锁紧孔,钉扣机底座的侧面安装有与锁紧孔相固定的固定件。

7.进一步的,所述尖形受力件为钢针或合金钢制成的圆锥形尖头,尖形受力件的尖部朝向正下方的表面凹槽。

8.进一步的,所述表面凹槽的上表面对应于尖形受力件开设有一定深度的受力孔。

9.进一步的,所述表面凹槽的深度为1毫米

‑

3毫米。

10.本实用新型的有益效果是:

11.1、本实用新型在钉扣机底座上安装有下模具,击打机头上安装有上模具,上模具和下模具采用了圆弧面设计,同时在凸面圆弧上开设有表面凹槽,便于放置纽扣和定位,避免纽扣出现偏倚的情况。

12.2、本实用新型结构合理,所采用的上模具和下模具坚固厚实,达到了很好的耐冲击性能,通过上模具和下模具的配合,极大地提高了钉扣精度,钉扣质量好,与布料的连接更加紧密。

附图说明

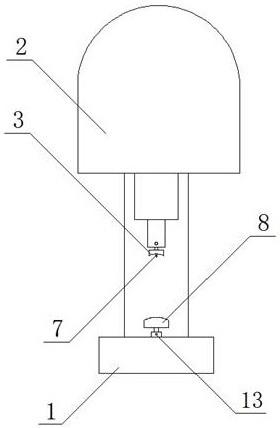

13.图1是本实用新型的整体结构示意图。

14.图2是本实用新型上模具的结构示意图。

15.图3是本实用新型下模具的结构示意图。

16.图4是图3的俯视图。

17.图中:钉扣机底座1,击打机头2,上模具3,上连接杆4,锁紧孔5,凹面圆弧6,尖形受力件7,下模具8,凸面圆弧9,表面凹槽10,下连接杆11,受力孔12,固定件13。

具体实施方式

18.以下结合附图说明和具体实施方式对本实用新型作进一步的详细描述如下。

19.参见图1至图4,本实用新型的一种钉扣机模具结构,包括钉扣机底座1和击打机头2,其特征在于:所述钉扣机底座1的底部固定设置有下模具8,下模具8的上表面设置为凸面圆弧9,凸面圆弧9的中部沿着弧面方向开设有表面凹槽10,所述击打机头2的底部且位于下模具8的正上方固定设置上模具3,上模具3的底部开设有凹面圆弧6,凹面圆弧6的圆弧直径与凸面圆弧9的圆弧直径相同,凹面圆弧6的底部中间垂直固定有一个或多个尖形受力件7。

20.所述上模具3的上端垂直固定有上连接杆4,上连接杆4安装在击打机头2底部开设的安装孔内,上连接杆4的侧面开设有锁紧孔5,击打机头2的侧面安装有与锁紧孔5相固定的固定件13。

21.所述下模具8的底部固定设置有下连接杆11,下连接杆11安装在钉扣机底座1上表面开设的安装孔内,下连接杆11的侧面开设有锁紧孔5,钉扣机底座1的侧面安装有与锁紧孔5相固定的固定件13。

22.所述尖形受力件7为钢针或合金钢制成的圆锥形尖头,尖形受力件7的尖部朝向正下方的表面凹槽10。

23.所述表面凹槽10的上表面对应于尖形受力件7开设有一定深度的受力孔12。

24.所述表面凹槽10的深度为1毫米

‑

3毫米。

25.如附图1所示,钉扣机底座1的一侧上方安装有击打机头2,击打机头2上安装有能够上下往复运动的击打部件,用于对待加工的扣体进行冲击式安装,该部分与现有技术相同。与现有技术不同之处在于,本实用新型在现有设备的基础上采用了上模具3和下模具8,不仅便于放置待加工的扣体,而且提高了钉扣精度和钉扣质量,与布料的连接更加紧密可靠。

26.上模具3的上端垂直固定有上连接杆4,上连接杆4的长度为2厘米

‑

4厘米,上连接杆4安装在击打机头2底部开设的安装孔内。为了实现对上连接杆4的锁紧,在上连接杆4的侧面开设有锁紧孔5,并在击打机头2的侧面开设有安装孔,将固定件13安装在安装孔内,并使得固定件13的前端顶入锁紧孔5内,这样就实现了上连接杆4的锁紧。固定件13可以采用固定销、螺丝等固定件,如果采用螺丝的话安装孔为带有螺纹的安装孔。

27.同样的,下模具8的底部固定设置有下连接杆11,下连接杆11安装在钉扣机底座1上表面开设的安装孔内,也在下连接杆11的侧面开设有锁紧孔5,钉扣机底座1的侧面安装有与锁紧孔5相固定的固定件13,实现了对下连接杆11的锁紧,避免在受到击打冲击时松动。

28.上模具3的底部开设有凹面圆弧6,凹面圆弧6的底部中间垂直固定有一个或多个尖形受力件7,尖形受力件7为钢针或合金钢制成的圆锥形尖头,尖形受力件7的尖部朝向正下方的表面凹槽10。下模具8的上表面设置为凸面圆弧9,凸面圆弧9的圆弧直径与凹面圆弧6的圆弧直径相同,这就使得凹面圆弧6向下运动到凸面圆弧9上时,凹面圆弧6与凸面圆弧9能够贴合在一起。凸面圆弧9的中部沿着弧面方向开设有表面凹槽10,表面凹槽10的深度为1毫米

‑

3毫米。另外,在表面凹槽10的上表面对应于尖形受力件7开设有一定深度的受力孔12。

29.以上内容是结合具体实施方式对本实用新型所做的进一步详细说明,不能认为本实用新型的具体实施只局限于这些说明,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,所做出的简单替换,都应当视为属于本实用新型的保护范围。

技术特征:

1.一种钉扣机模具结构,包括钉扣机底座(1)和击打机头(2),其特征在于:所述钉扣机底座(1)的底部固定设置有下模具(8),下模具(8)的上表面设置为凸面圆弧(9),凸面圆弧(9)的中部沿着弧面方向开设有表面凹槽(10),所述击打机头(2)的底部且位于下模具(8)的正上方固定设置上模具(3),上模具(3)的底部开设有凹面圆弧(6),凹面圆弧(6)的圆弧直径与凸面圆弧(9)的圆弧直径相同,凹面圆弧(6)的底部中间垂直固定有一个或多个尖形受力件(7)。2.根据权利要求1所述的一种钉扣机模具结构,其特征在于:所述上模具(3)的上端垂直固定有连接杆(4),连接杆(4)安装在击打机头(2)底部开设的安装孔内,连接杆(4)的侧面开设有锁紧孔(5),击打机头(2)的侧面安装有与锁紧孔(5)相固定的固定件(13)。3.根据权利要求1所述的一种钉扣机模具结构,其特征在于:所述下模具(8)的底部固定设置有下连接杆(11),下连接杆(11)安装在钉扣机底座(1)上表面开设的安装孔内,下连接杆(11)的侧面开设有锁紧孔(5),钉扣机底座(1)的侧面安装有与锁紧孔(5)相固定的固定件(13)。4.根据权利要求1所述的一种钉扣机模具结构,其特征在于:所述尖形受力件(7)为钢针或合金钢制成的圆锥形尖头,尖形受力件(7)的尖部朝向正下方的表面凹槽(10)。5.根据权利要求1所述的一种钉扣机模具结构,其特征在于:所述表面凹槽(10)的上表面对应于尖形受力件(7)开设有一定深度的受力孔(12)。6.根据权利要求1所述的一种钉扣机模具结构,其特征在于:所述表面凹槽(10)的深度为1毫米

‑

3毫米。

技术总结

一种钉扣机模具结构,包括钉扣机底座(1)和击打机头(2),其特征在于:所述钉扣机底座(1)的底部固定设置有下模具(8),下模具(8)的上表面设置为凸面圆弧(9),凸面圆弧(9)的中部沿着弧面方向开设有表面凹槽(10),所述击打机头(2)的底部且位于下模具(8)的正上方固定设置上模具(3),上模具(3)的底部开设有凹面圆弧(6),凹面圆弧(6)的圆弧直径与凸面圆弧(9)的圆弧直径相同,凹面圆弧(6)的底部中间垂直固定有一个或多个尖形受力件(7),本实用新型结构合理,所采用的上模具和下模具坚固厚实,达到了很好的耐冲击性能,通过上模具和下模具的配合,极大地提高了钉扣精度,钉扣质量好。钉扣质量好。钉扣质量好。

技术研发人员:柯建民

受保护的技术使用者:际华三五零六纺织服装有限公司

技术研发日:2021.06.24

技术公布日:2021/12/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1