一种高强度各向异性气凝胶型木材结构及其制备方法

1.本发明涉及一种气凝胶型木材,特别是涉及一种原位生成纳米纤维网络的高强度各向异性气凝胶型木材结构及其制备方法,属于新材料技术领域。

背景技术:

2.木材是一种广泛存在,具有独特美感、强大机械性能以及优良各向异构材料特性,并且可再生和环境友好的生物质结构基材,长久以来被人们用来建筑房屋、装饰及制作家具等,近年来,由于其独特天然的各向异构结构和天然的多孔性,其在生物工程、柔性电子、清洁能源和环境等领域获得了广泛的研究。木材本身是一种天然的多孔结构,主要由纤维素、半纤维素和木素组成,其中纤维素为骨架物质,半纤维素为填充物质,而木素则为粘结物质,三者相互交织、按照一定的排列方式组成了树木的多层结构。在树木生长过程中,土壤中的水分、离子以及其它营养物质沿着其生长方向上的各向异性微通道运输到各个部位。而这些各向异性的微通道在微流体动力学等领域具有很大的应用潜力。但是天然木材空腔的尺寸一般都较大,使得木材内部的毛细管力较小及比表面积较小,在一定程度上阻碍着木材的功能化应用。

3.气凝胶是一种用气体代替凝胶中的液体,但本质上不改变凝胶本身的网络结构或体积的特殊凝胶,是水凝胶或有机凝胶干燥后的产物,具有孔隙率高、比表面积大、密度小、隔音隔热性好、独特的三维网络结构等特点。纤维素气凝胶作为新生的第三代材料,超越了硅气凝胶和聚合物基气凝胶,在具备传统气凝胶特性的同时融入了自身的优异性能,如良好的生物相容性和可降解性。传统纤维素气凝胶的制备是先将纤维素进行溶解制备成均一的纤维素溶液(纤维素分子束在其中成均匀无序分布状态),再通过溶胶-凝胶、溶剂置换等步骤制得纤维素凝胶,最后通过冷冻干燥或者超临界干燥技术得到纤维素气凝胶,整个过程纤维素溶胶在无模板的条件下进行,纤维素分子链呈三维无序分布,最后在冷冻干燥或者临界干燥的时候,在超低压(一般小于610.5bar)的作用下,处于冷冻状态下的纤维素溶液中的溶剂直接升华,相邻分子链上的氢键发生结合,形成三维无序孔结构,又由于在毛细管压力的作用下导致纤维素分子束在干燥过程中产生剧烈缠节,使制得的纤维素气凝胶过度收缩而产生裂纹、变形,又由于纤维素气凝胶中纤维素分子链之间是通过氢键的物理结合,结合力弱、遇水容易断裂,并且缺乏木素等结构材料的粘结和支撑,这些导致了维素气凝胶在使用过程中强度低、易碎易变形。

4.目前由于纤维素气凝胶的优异特性,其在可充电电池、离子-电子导体、超级电容器、声阻抗辐合材料、催化剂及载体、气体过滤材料、超级高效隔热材料等领域获得了广泛关注。但是现有技术制得的纤维素气凝胶内部孔结构均处于无序状态,这种无序孔结构气凝胶无法实现定向的传质、传热等功能,对拓宽其发展及其性能的提高有一定的限制。而结构有序的纤维素气凝胶不仅具有上述纤维素气凝胶的优异性能,还表现出性能各向异性的特性。这一特性在实际应用中具有更重要的应用意义和广阔的应用前景。

5.中国发明专利cn201310294233.2公开了一种球形纤维素气凝胶的制备方法:植物

纤维放入尿素与naoh的混合溶液中,冷冻后搅拌成溶液,得到植物纤维/碱脲溶液;三氯甲烷与乙酸乙酯混合,再加入冰醋酸得到有机溶液;植物纤维/碱脲溶液滴定到冰醋酸的有机溶液中,老化后得到凝胶;凝胶放入冰醋酸溶液中固化;依次通过无水乙醇和叔丁醇对水凝胶进行置换,冷冻后经冷冻干燥得到气凝胶。该发明克服了气凝胶在干燥过程中发生结构塌陷和体积收缩的现象,制出的纤维素气凝胶具有低密度和高比表面积。但是,该发明所制得的纤维素气凝胶以植物纤维为原料,而植物纤维的制备较为复杂,制备工艺成本较高,而且所制备的纤维素气凝胶的纳米网络结构均处于无序状态导致材料的定向传质传热效率低,同时纤维素气凝胶还存在强度低、易塌陷变形等缺陷,使得其应用受限。

6.中国发明专利申请201911092193.7公开了一种电容式传感器材料及其制备方法和应用,制备方法包括以下步骤:采用酸碱性溶液处理木材,再将其经充分水洗后浸入叔丁醇中置换木材中的去离子水,再将浸泡过叔丁醇的木材进行冷冻干燥得到木材气凝胶。对比天然木材,该发明通过酸碱腐蚀的方法有效的增加了木材的孔隙率、减小了木材的密度值,并很好地保留了木材从上到下的各向异构微通道。但是,该发明技术所制备的木材气凝胶并未成功地在木材微通道内部均匀地原位生成纳米纤维网络结构,未能实现纤维素气凝胶纳米网络结构和木材各向异构微通道结构的结合。由该发明所制备的木材气凝胶的孔隙率及比表面积还远远小于纤维素气凝胶的孔隙率及比表面积,而且由于酸碱的腐蚀处理还导致了木材内部纤维束与纤维束之间的分离,从而导致所得的木材气凝胶的强度并不理想。

技术实现要素:

7.针对现有技术气凝胶存在的高比表面积和高孔隙率与其结构强度提高的矛盾,本发明提供了一种在木材微通道内原位生成纳米纤维网络的气凝胶型木材结构及其制备方法,改善气凝胶网络结构无序性的问题、提高木材孔隙率、比表面积及充分发挥木材从上到下微通道各向异构特性的优异性能。

8.本发明技术以天然木材微通道为模板,利用冰模板法,在超低温条件下,使纤维素分子链之间的溶剂冰晶沿着木材微通道方向生长,实现定向冷冻干燥和纤维素气凝胶在木材微通道模板中的复合,从而制备出具有各向异性的气凝胶型木材。本发明通过溶剂可控溶解的策略实现对木材孔道内壁纤维原位润胀、部分溶解及分散从而得到含纤维素溶胶的木材结构,控制溶胶的物理交联点在木材空腔内形成具有三维结构纤维水凝胶,之后对其进行溶剂置换,最后再通过干燥工艺去除大部分的水分,在木材空腔内原位生成丰富的具有三维结构的纳米纤维网状结构。

9.本发明目的通过如下技术方案实现:

10.一种高强度各向异性气凝胶型木材结构的制备方法,包括如下步骤和工艺条件:

11.1)木材的备料:将原木木材按横截面或纵切面方向切成木块,并通过纯化、干燥工艺进行预处理,保持含水率为5~50%;

12.2)木材溶剂浸润:将步骤1)所得木块浸没在木材溶解体系中;

13.3)含纤维素溶胶木材结构的制备:将浸润后的木块超声处理,使细胞腔内壁上纤维部分溶出并填充到细胞腔孔道内;

14.4)含纤维水凝胶木材结构的制备:将步骤3)溶解后的木材置于再生溶剂中再生处

理0.1~100小时;

15.5)气凝胶木材的制备:将步骤4)所得的木块置于置换溶剂中1~10小时,干燥处理,得到气凝胶型木材。

16.为进一步实现本发明目的,优选地,步骤1)中,所述的原木为针叶木、阔叶木材中的一种;

17.所述的木块的高度为0.1~50mm,长、宽为0.1~5000mm;

18.优选地,步骤1)中,所述的纯化为40~60℃乙醇浴0.5~3小时,再在丙酮与乙醇混合溶液中静置3~10小时或者是在乙醇溶液中超声处理1~8小时。

19.优选地,所述的丙酮与乙醇混合溶液中丙酮与乙醇(分析纯)的质量比为1:1~10。

20.优选地,步骤2)中,所述的木材溶解体系为离子液体溶解体系、氨氧化物溶解体系、dmac/licl溶解体系或碱脲水溶解体系。

21.优选地,所述的离子液体溶解体系1-甲基-3-丙烯基咪唑或1-甲基-3-丁基咪唑;氨氧化物溶解体系为86.7wt%n-甲基吗啉-n氧化物;所述的dmac/licl溶解体系中licl含量为2~20wt%;

22.优选地,所述的碱脲水溶解体系为氢氧化钠与水质量比8~20:80~92的氢氧化钠水溶液;或者是氢氧化钠、尿素与水按质量比2~12:4~20:68~94混合的氢氧化钠/尿素/水溶液;或者是氢氧化钠、硫脲、尿素与水按照质量比2~14:1~20:1~15:51~96混合形成的氢氧化钠/硫脲/尿素/水溶液;或者是氢氧化钠、氧化锌与水按照质量比1~20:1~20:60~98混合形成的氢氧化钠/氧化锌/水溶液;或者是氢氧化锂、尿素与水按照质量比1~23:1~23:54~98混合形成的氢氧化锂/尿素/水溶液。

23.优选地,步骤2)中,所述的木块浸没在木材溶解体系中是指常温常压、40~60℃真空、40~80℃水浴或20~30℃超声条件下将木块浸没在木材溶解体系中。

24.优选地,步骤3)中,所述的超声处理是在-40-300℃温度下进行;

25.步骤4),所述的再生溶剂为去离子水、60~90wt%的乙醇溶液、质量比1:1~15的丙酮水溶液、2~40wt%硫酸溶液或硫酸与硫酸钠的混合溶液,硫酸与硫酸钠的混合溶液中硫酸占1~30%,硫酸钠占2~20%,其余为水;所述的再生是在常温静置、40~80℃水浴或0~-20℃水浴;

26.步骤5)中,所述的置换溶剂为1~90wt%的乙醇溶液、5~60wt%叔丁醇溶液或去离子水;

27.优选地,步骤1)中,所述的干燥工艺包括自然风干、冷冻干燥和30~60℃烘箱干燥8~12小时中的一种;

28.步骤5)中,所述的干燥处理为常压干燥、超临界干燥、冷冻干燥、微波干燥和高压干燥中的一种。

29.一种高强度各向异性气凝胶型木材结构,由上述的制备方法制得。本发明所述的气凝胶型木材结构在保留了木材原有的各向异性微通道的同时,在微通道内又填充了大量尺寸在100nm以内的纳米网络;所制得的气凝胶型木材结构的弹性模量为156.2

±

18mpa,而天然木材的弹性模量为99.07mpa。

30.本发明通过一种或多种溶剂的组合对木材空腔进行部分原位可控溶解得到含纤维素溶胶的木材结构,控制溶胶的物理交联点在木材空腔内形成具有三维结构纤维水凝

胶,之后对其进行溶剂置换,最后再通过干燥工艺去除大部分的水分,在木材空腔内原位生成丰富的具有三维结构的纳米纤维网状结构。在该实施过程中对木材本身的木素未实行去除,从而很大程度上保留了木材本身的强度,并实现了木材孔道内壁纤维的可控溶解,再以木材微通道为模板,在微通道内木材纤维溶胶形成后对其进行溶剂置换处理,以减小干燥过程中对凝胶网状结构的破坏,进而降低气凝胶的收缩率,保持其三维网状结构。本发明原位生成纳米纤维网络的气凝胶型木材结构及其制备方法不仅使木材强度没有损失,还克服了木材纤维在未去除木素组分条件下下溶解的困难,再以溶解部分纤维后的木材微通道为模板,采用冰模板法,通过控制溶解温度实现微通道内溶解纤维素的定向冷冻干燥,使木材微通道内填充大量的纳米纤维网络,即使制得的气凝胶型木材结构整体呈现出各向异构的特性。本发明所制备的气凝胶型木材结构在木材的基础上进一步增大了木材的比表面积和内部毛细管力,实现了木材和纤维气凝胶的完美契合,使两者在性能上形成优势互补;在纤维素气凝胶的基础上,大大提高了纤维素气凝胶的强度,解决了纤维素气凝胶易变形易塌陷的问题,并赋予了纤维素气凝胶所不具备的各向异构特性。

31.本发明通过木材细胞腔内壁的原位部分溶解与再生、干燥工艺,生成包括木材细胞壁结构、细胞腔内纳米纤维网状及纳米孔洞结构,细胞腔内纳米纤维多以无规则的三维立体网状分布于木材细胞腔孔道内,互相交叉形成连续的贯穿的纳米通孔结构,同时又能保证整体木材的结构强度和外观形态。

32.本发明具有如下优点和有益效果:

33.1)本发明所制备的气凝胶型木材结构的孔隙率为75~91%,密度为0.079

±

8g/cm3,相比于天然木材的孔隙率15%,密度0.129

±

2g/cm3,该木材气凝胶具有更高的孔隙率,说明本发明所制备的木材气凝胶具有更高的比表面积,大大增大了天然木材的比表面能;

34.2)本发明所制备的气凝胶型木材结构对比天然木材,该发明所制备的气凝胶型木材结构很好的保留了木材内部的各向异性微通道结构,相比于传统纳米纤维素气凝胶,本发明所制备的气凝胶型木材内部纳米网络结构沿着木材微通道生长分布从而使其具有更好的取向结构和各向异性,可实现高效率的离子运输和传热性能;

35.3)本发明所制备的气凝胶型木材结构的杨氏模量为384

±

23mpa,而天然木材的杨氏模量为290

±

14mpa,传统纤维素气凝胶的杨氏模量为16

±

5mpa,因此本发明所制备的气凝胶型木材结构相较于天然木材及传统纤维素气凝胶具有更高的抵抗形变的能力及具有更高的强度、更稳定的结构;

36.4)本发明实现了在不去除木素的条件下木材孔道内壁纤维的原位溶解再生,实现纳米纤维溶解和制备孔结构的可控,实现了在微小空间制备和设计气凝胶纳米网络结构;

37.5)本发明采用的纤维溶解体系简单易制备并且对环境无污染,实现了气凝胶型木材结构的绿色制备。

38.6)木材天然微通道的保留及内部三维纳米网络结构的原位再生,两者巧妙地结合极大突破了目前多孔材料因内部孔洞无序而在定向传质和传输领域应用与发展的局限,并解决了生物质材料纤维素气凝胶和木材高孔隙率、高比表面积和高抗压强度之间的矛盾问题,大大拓展了气凝胶的功能改良与应用范围,在离子导体、环境净化、过滤及能源催化领域具有广泛的应用价值。

附图说明

39.图1为实施例1制得的气凝胶型木材和天然木材横截面和纵切面扫描电镜对比图;

40.图2为实施例1制得的气凝胶型木材纵切面5000倍扫描电镜图;

41.图3为实施例1制得的气凝胶型木材和天然木材应力-应变曲线对比图;

42.图4为制得的气凝胶型木材和天然木材xrd对比图;

43.图5为实施例1中iwa连续4小时的电压监测图;

44.图6为实施例1中licl+wood连续4小时的电压监测图;

45.图7为实施例1中巴尔沙木纤维素气凝胶浸满8%氯化锂溶液后,结构易坍塌图。

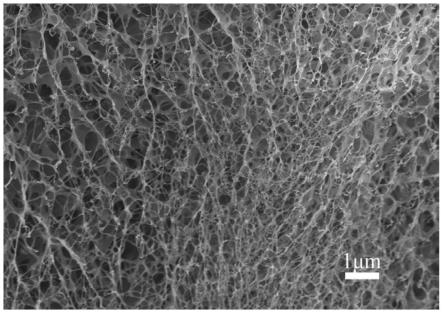

具体实施方式

46.为了更加深入理解本发明,下面结合附图和实施例对本发明作进一步的说明,需要说明的是,本发明要求保护的范围并不局限于实施例表述的范围。

47.本发明所涉及的测试方法:

48.1)扫描电镜检测:采用日本的场发射电子显微镜merlin来观察样品的横截面和纵切面结构,在12.5kv的条件下进行观察。

49.2)力学性能测试:采用型号为instron 5982的电子万能试验机测试来测试制得样品的杨氏模量和屈服强度,压缩速率为lmm/min;制备的样品直接用于测试。

50.3)xrd测试:用荷兰panalytical的x'pert powder型号x射线衍射仪(xrd)分析样品的晶型结构和结晶度,扫描角度范围为5~60

°

,扫描速率为4

°

/min。

51.4)密度和孔隙率:气凝胶型木材的密度可有其尺寸和质量得出;气凝胶型木材的孔隙度可用公式(1)计算得出:

52.孔隙率=(1一ρa/ρn)

×

100%

ꢀꢀ

(1)

53.其中ρa表示气凝胶型木材的密度,ρn表示木材的密度。

54.5)电压测试:采用吉利时dm6500数字万用表进行连续监测。

55.实施例1

56.一种高强度各向异性气凝胶型木材结构的制备方法,包括如下步骤和工艺条件:

57.1)木材的备料:将巴尔沙木木材按横截面方向(沿木材生长方向)切成40mm

×

40mm

×

5mm的木块,并通过60℃乙醇浴2小时纯化、真空干燥箱40℃烘干2天进行预处理,保持含水率小于15%;

58.2)木材溶剂浸润:在60℃条件下将木块浸没在1-甲基-3-丙烯基咪唑离子液体中;

59.3)含纤维素溶胶木材结构的制备:将浸润后的木块在80℃温度下在上述的离子液体中进行溶解,并超声促使木材细胞腔内壁产生原位的部分溶解,使纤维溶出并填充到细胞腔孔道内;

60.4)含纤维水凝胶木材结构的制备:将步骤3)处理后的木材样品置于60%乙醇溶液中,在50℃条件下再生处理6小时;

61.5)气凝胶型木材结构的制备:将步骤4)所得的木块置于70%乙醇溶液中2小时,重复此操作3次,最后进行临界冷冻干燥处理得到气凝胶型木材结构。

62.经测试,所得气凝胶型木材的密度为0.08g/cm3,孔隙率为90%。

63.图1是本实施例制得的气凝胶型巴尔沙木结构和未处理的天然巴尔沙木横截面和

纵切面扫描电子显微镜对比图,图中a和b分别是天然巴尔沙木的横截面和纵切面(沿木材生长方向的切面),图中c和d分别是本实施例所制得的气凝胶型巴尔沙木结构的横截面和纵切面。对比天然巴尔沙木和气凝胶型巴尔沙木结构在300倍下横截面的扫描电镜图(a和c),并对比天然巴尔沙木和气凝胶型巴尔沙木结构在500倍下纵切面的扫描电镜图(b和d),都观察到木材空腔内部有大量三维纳米网络的生成,及天然微通道的完整保留。说明本发明技术所制得的气凝胶型木材结构不仅具有纤维素的三维网络结构还具有各向异构的特性。

64.图2是本实施例1所制备的气凝胶型木材结构在10000倍下的扫描电镜图,进一步观察到微通道内纳米网络的三维结构,并可估算出其孔洞尺寸在纳米级别。

65.图3是本实施例1制得的气凝胶型巴尔沙木结构(aw)和天然巴尔沙木(nw)、及用该方法直接处理巴尔沙木纤维(所用到的巴尔沙木纤维是采用亚硫酸盐法脱木素而得到的)未以木材微通道为模板框架(即未用冰模板法)而得到的传统纤维素气凝胶(ca)的压缩应力-应变曲线对比图,表1为其杨氏模量的对比,结果表明,气凝胶型巴尔沙木结构的杨氏模量远远高于天然巴尔沙木和传统纤维素气凝胶,从一定程度说明本发明采用的保留木素并在木材空腔内原位生成纤维素纳米网络的结构优势,抗压能力强、强度稳定性高,解决了传统纤维素气凝胶结构强度差的技术问题。并由于木材空腔内大量三维纳米网络的填充,在一定程度上增强了木材抵抗变形的能力,这也是所制得的气凝胶型木材的弹性模量大于天然木材的弹性模量的一个原因。

66.表1

67.样品弹性模量(mpa)nw99.1ca4.9aw156.2

68.图4是实施例1制得的气凝胶型巴尔沙木结构和天然巴尔沙木xrd对比图,天然纤维素的4个晶面(101、10

ī

、002、040)所对应角度分别为:14.98

°

、16.7

°

、22.8

°

、34.49

°

,从x射线衍射图分析可知气凝胶型巴尔沙木结构相对于天然巴尔沙木的衍射角增大,特别是在14.98

°

的衍射峰强度大大弱化,表明气凝胶型巴尔沙木结构的结晶度大大减小,从而说明气凝胶型巴尔沙木结构内部生成了大量的无定形区,而部分纤维素i衍射峰的保留也进一步说明在木材细胞壁中的天然纤维素并未完全溶出。

69.综上所述,本实施例1所制备的气凝胶型木材结构不仅具有传统纤维素气凝胶低密度、高孔隙率的特点,还拥有可与天然木材相媲美的抗压性能和强度稳定性。低密度及高孔隙率主要来源于木材微通道内纳米网络的再生;而气凝胶型木材结构所具备的极高的抗压性能和强度主要来源于木材微通道的保留及其内部三维纳米网络的再生。不仅解决了传统纤维素气凝胶强度差而导致的应用受限,对比天然木材,还大大提高了孔隙率、降低了密度,从而大大提高了内部的毛细管力。对比天然巴尔沙木在常温常压下短时间内(5h以内)无法完全被8%氯化钙溶液浸湿,处理之后的气凝胶型巴尔沙木结构可在0.01s以内完全被8%氯化钙溶液所浸湿,极大提高了木材在自然状态下具有快速吸附液体的性能,显著缩短了吸附的时间。与无序传统纤维素气凝胶相比,因传输途经长、性能不稳定而在定向的传质、传热、导电等功能化应用上受限,本实施例所制备的气凝胶型木材结构具有的各向异构

特性使其具有很好的定向传质、传热以及导电等性能,因此本实施例所制得的气凝胶型木材在离子运输、隔热传热、电池、催化等领域具有很大的应用价值。

70.应用:将本实施例1所制得的气凝胶型巴尔沙木结构置于8%氯化锂溶液中,经过冷冻干燥处理,得到氯化锂气凝胶型木材结构(简称iwa),可应用于湿气发电领域。作为对比实验,取相同尺寸大小的天然巴尔沙木置于8%氯化锂溶液中直至溶液完全浸透,经过冷冻干燥处理,得到氯化锂木材结构(简称licl+wood)。由于巴尔沙木纤维素气凝胶结构的不稳定性,浸满8%氯化锂溶液后,结构易坍塌,不适用与湿气发电领域(如图7所示,图7中样品的制备方法如下:木块首先浸泡在80℃的过氧化钠溶液中处理4小时去除木素,之后用去离子水洗涤3次,-8℃冷冻干燥,样品之后在60℃的质量比为1:4的dmso:[amin]ac(二甲基亚砜:1-乙基-3-甲基咪唑醋酸盐)混合溶剂中充分浸润,处理4小时,之后用去离子水洗涤3次,叔丁醇浸泡1天后-13℃冷冻干燥)。在iwa及licl+wood的最大面分别接相同大小的银片电极,用dmm6500连续监测两者的开路电压,分别得到图5和图6的电压连续监测图。从图5可知,iwa具有750mv左右的稳定开路电压,而图6中licl+wood仅仅具有不到100mv的开路电压。

[0071]

对于氯化锂气凝胶型木材结构内部所具有的连续的纳米网络及定向的微通道的存在使得可移动离子在其内部具有定向快速的运输,而氯化锂型木材结构因缺乏连续网络导致离子无法形成连续不断地运输,从而导致离子运输效率低、开路电压低。

[0072]

实施例2

[0073]

一种高强度各向异性气凝胶型木材结构的制备方法,包括如下步骤和工艺条件:

[0074]

1)木材的备料:将杨木木材按横截面方向切成30mm

×

30mm

×

4mm的木块,并通过乙醇超声处理1小时、40℃烘干进行预处理,保持含水率5~8wt%;

[0075]

2)木材溶剂浸润:在常温常压下将木块浸没在dmac/licl(licl质量分数为8%)混合溶剂中充分浸润;

[0076]

3)含纤维素溶胶木材结构的制备:将浸润后的木块在80℃温度下进行溶解,并超声促使木材细胞腔内壁产生原位的部分溶解,使纤维溶出并填充到细胞腔孔道内;

[0077]

4)含纤维水凝胶木材结构的制备:将步骤3)处理后的木材样品置于丙酮:水=1:1中在常温条件下再生处理4小时;

[0078]

5)气凝胶型木材结构的制备:将步骤4)所得的木块置于70%乙醇溶液中2小时,重复此操作3次,最后进行冷冻干燥处理,得气凝胶型木材结构。

[0079]

经测试,所得气凝胶型木材的密度为0.09g/cm3,孔隙率为91%,其杨氏模量为143.3mpa。

[0080]

实施例3

[0081]

一种高强度各向异性气凝胶型木材结构的制备方法,包括如下步骤和工艺条件:

[0082]

1)木材的备料:将榉木木材按横截面方向切成50mm

×

40mm

×

3mm的木块,并通过丙酮:乙醇=1:1静置3~10小时、自然干燥进行预处理,保持含水率在10%左右;

[0083]

2)木材溶剂浸润:在常温常压下将木块浸没在naoh:尿素:水=7:12:81的混合溶剂中充分浸润;

[0084]

3)含纤维素溶胶木材结构的制备:将浸润后的木块在-11℃温度下进行溶解,并超声促使木材细胞腔内壁产生原位的部分溶解,使纤维溶出和填充到细胞腔孔道内;

[0085]

4)含纤维水凝胶木材结构的制备:将步骤3)处理后的木材样品置于90%乙醇中在常温条件下再生处理6小时;

[0086]

5)气凝胶型木材结构的制备:将步骤4)所得的木块置于20%叔丁醇溶液中1小时,重复此操作4次,最后进行冷冻干燥处理得到气凝胶型木材结构。

[0087]

经测试,所得木材气凝胶的密度为0.10g/cm3,孔隙率为89%,其杨氏模量为166.1mpa。

[0088]

实施例4

[0089]

一种高强度各向异性气凝胶木材结构的制备方法,包括如下步骤和工艺条件:

[0090]

1)木材的备料:将泡桐木木材按横截面方向切成50mm

×

50mm

×

3mm的木块,并通过乙醇超声处理1小时、自然干燥进行预处理,保持含水率小于30%;

[0091]

2)木材溶剂浸润:在常温常压下将木块浸没在naoh:尿素:硫脲:水=8:6:8:78的混合溶剂中充分浸润;

[0092]

3)含纤维素溶胶木材结构的制备:将浸润后的木块在-8℃温度下进行溶解,并超声促使木材细胞腔内壁产生原位的部分溶解,使纤维溶出和填充到细胞腔孔道内;

[0093]

4)含纤维水凝胶木材结构的制备:将步骤3)处理后的木材样品置于去离子水中在常温条件下再生处理6小时;

[0094]

5)气凝胶型木材结构的制备:将步骤4)所得的木块置于30%叔丁醇溶液中2小时,重复4次,最后进行冷冻干燥处理得到气凝胶型木材结构。

[0095]

经测试,所得气凝胶型木材的密度为0.06g/cm3,孔隙率为93%,其杨氏模量为170.1mpa。

[0096]

实施例5

[0097]

一种高强度各向异性气凝胶木材结构的制备方法,包括如下步骤和工艺条件:

[0098]

1)木材的备料:将杨木木材按横截面方向切成50mm

×

50mm

×

3mm的木块,并通过乙醇超声处理1小时、自然干燥进行预处理,保持含水率在20%左右;

[0099]

2)木材溶剂浸润:在30℃超声条件下将木块浸没在lioh:尿素:水=4.6:15:80.4的混合溶剂中充分浸润;

[0100]

3)含纤维素溶胶木材结构的制备:将浸润后的木块在-10℃温度下进行溶解,并超声促使木材细胞腔内壁产生原位的部分溶解,使纤维溶出和填充到细胞腔孔道内;

[0101]

4)含纤维水凝胶型木材结构的制备:将步骤3)处理后的木材样品置于60℃水浴中在再生处理3小时;

[0102]

5)气凝胶型木材结构的制备:将步骤4)所得的木块置于去离子水中4小时,重复此操作3次,最后进行冷冻干燥处理得到气凝胶型木材结构。

[0103]

经测试,所得木材气凝胶的密度为0.11g/cm3,孔隙率为85%,其杨氏模量为193.1mpa。

[0104]

本发明技术在实现微通道内壁原位部分溶解的同时,巧妙地保留了木材中维持结构强度的木素组分,很好地保存了木材内部的各向异构微通道结构,巧妙地将木材天然具备的各向异构微通道的优异结构性能和纤维素纳米网络结构结合起来,提高了天然木材的孔隙率、比表面积从而有效增加了木材内部的毛细管力又大大增强了传统纤维素气凝胶的结构强度并解决了传统纤维素气凝胶结构亲水性强、结构不稳定、遇水易塌陷的问题,即解

决了纤维素气凝胶高比表面积和高孔隙率与其高抗压结构强度的矛盾、改善了纤维素气凝胶网络结构无序性的问题、提高了木材比表面积并有效地调节了木材密度、充分发挥了木材从上到下微通道各向异构特性的优异性能。

[0105]

气凝胶型木材结构即一种木材框架与纤维素气凝胶复合的一种新型结构,是基于木材天然的各向异性微通道模板和纤维素气凝胶的纳米网络结构而提出来的。以木材微通道为模板框架,在其内部原位生成大量的纳米网络,不仅弥补了天然木材空腔孔洞尺寸大、分布范围广而导致的比表面积和内部毛细管力较小的缺陷,也弥补了传统纤维素气凝胶孔结构无序而导致的传质和传热运输性能低以及其因木素的脱离而导致的强度低、易变形的缺点。这种新兴基材不仅具有木材天然取向孔结构定向传质的高运输性能和强大的结构强度还具有纳米纤维素气凝胶低密度、高比表面积和高孔隙率及高毛细管力等优点,极大拓宽了木材和纤维素气凝胶的应用领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1