一种环保型运动面料整理剂及其制备方法和应用与流程

1.本发明涉及面料整理剂领域,尤其是涉及一种环保型运动面料整理剂及其制备方法和应用。

背景技术:

2.目前市场上化纤亲水整理剂多为聚酯类整理剂和聚醚硅油整理剂,聚酯类整理剂亲水性能好,但手感相对不够柔软滑爽,聚醚类硅油整理剂能赋予织物柔软滑爽的手感但亲水性和耐久性相对较差。近几年也出现了聚酯与聚醚硅油嵌段聚合的整理剂,如专利cn104098776b公开了聚醚聚酯改性硅油的制备方法,包括酯交换反应法和缩聚反应法,首先将对苯二甲酸二甲酯、乙二醇和乙酸锌加入反应容器中开始酯交换反应,将对苯二甲酸乙二醇酯、氧化锑和聚环氧乙烷加入反应容器中开始缩聚反应得到聚醚聚酯嵌段共聚物;其次将端含氢硅油、烯丙基缩水甘油醚和pt催化剂加入反应容器中保温反应,抽真空脱除低沸物;将聚醚胺和溶剂加入至端环氧基改性硅油中,回流反应,减压脱除溶剂得聚醚氨基改性硅油。上述方法能获得优异亲水性、亲水耐久性,兼具柔软滑爽手感的整理剂,但缩聚反应温度高达260-270℃,易产生1,4-二氧六环、环氧乙烷等杂质。reach法规第25批8项svhc清单要求化学品中不可检出1,4-二氧六环,相应的,bluesign、gots等各环保法规也提出禁用1,4-二氧六环、环氧乙烷。所以制备出能赋予织物耐久亲水性和柔软滑爽手感的整理剂,同时不含有环氧乙烷杂质、1,4-二氧六环低于10ppm,是市场迫切需求。

技术实现要素:

3.本发明为了克服聚酯聚醚硅油嵌段聚合温度高不环保的问题,提供一种环保型运动面料整理剂,可以提高织物亲水性和亲水耐洗性,整理剂中不含有环氧乙烷杂质,且1,4-二氧六环低于10ppm。

4.为了实现上述目的,本发明采用以下技术方案:一种环保型运动面料整理剂,其制备原料包括:对苯二甲酸乙二醇酯2-7份,多元醇2-7份,端氨基硅油4-12份,乳化剂10-12份,水60-70份,端环氧聚醚硅油5-10份。整理剂中苯环聚酯链段与涤纶分子类似,相似相溶,高温下可发生共结晶,从而锚固在涤纶织物上;氨基、环氧基这些活性基团可与织物上的羟基、羧基结合从而提高织物亲水性和亲水耐洗性。

5.作为优选,所述多元醇选自山梨醇、甘油、聚乙二醇、二甘二醇、乙二醇中的一种。

6.作为优选,所述端氨基硅油为两端叔氨基聚硅氧烷。

7.作为优选,所述乳化剂为脂肪醇聚氧乙烯醚、脂肪胺聚氧乙烯醚、十八烷三甲基氯化铵中的一种或几种组合。

8.作为优选,所述端环氧聚醚硅油的分子量为7000-8000。

9.本发明还提供一种所述环保型运动面料整理剂的制备方法,包括以下步骤:a、将对苯二甲酸乙二醇酯、多元醇、端氨基硅油、乳化剂混合均质;

b、向a中均质好的混合物中加入水,继续均质;c、加入催化剂,150-170℃反应8-10h制得产物一;d、向所述产物一中加入端环氧聚醚硅油,120-130℃反应3-6h制得产物二;e、产物二在真空下去除低沸物,得到产物环保型运动面料整理剂。

10.作为优选,步骤a所述均质条件为110-120℃,均质1-2h。

11.作为优选,步骤b中还加入自制分散剂,其用量为对苯二甲酸乙二醇酯质量的2-5倍,其制备方法为:1)将色氨酸和naoh溶于丙酮-水混合溶剂中,边搅拌边滴入辛酰氯(辛酰氯和色氨酸的摩尔比为1:(1-3)),10-30min加完,期间监控反应液ph,滴加氢氧化钠溶液使其始终保持碱性,滴加结束后,20-25℃下反应4-5h;2)用盐酸调步骤1)反应液ph为1-3,萃取、洗涤、减压蒸馏、重结晶,得白色固体;3)将等摩尔量的白色固体和naoh溶于乙醇,搅拌2-3h,除去溶剂(丙酮可回收重复使用),得自制分散剂辛酰基色氨酸钠。

12.自制分散剂中的羧基可以提高分散剂在水中的溶解性。步骤a中已经经过初步的均质,各物质粒径下降后有聚集倾向,分散剂中的脂肪链疏水基可以将各物质分散隔离,而且分散剂中含有吲哚基团,体积大,分散效果好,还能借助其环状结构与含苯环的对苯二甲酸乙二醇酯间的范德华力分离聚集的对苯二甲酸乙二醇酯,显著缩短分散时间。前期试过用苯丙氨酸替代色氨酸为原料,分散效率大打折扣。

13.作为优选,步骤b所述均质条件为80-120℃、0.1-0.2mpa均质至粒径小于500nm。

14.作为优选,步骤c所述催化剂为碳酸钠或碳酸钾。

15.作为优选,步骤e所述真空去除条件为真空度-0.08~-0.1mpa、时间10-12h。

16.本发明目的是制备不含环氧乙烷杂质、1,4-二氧六环低于10ppm的整理剂,其中环氧乙烷杂质可经真空去除,1,4-二氧六环难以经真空除尽,主要靠反应温度的控制和反应试剂的选择来避免生成。本聚合方法先在均质机中将反应物均质到纳米级增加表面能,使得降低反应温度反应也可顺利进行,低反应温度可以减少1,4-二氧六环和环氧乙烷的生成,再通过试剂的选择,选用反应活性高的端氨基硅油和端环氧聚醚硅油,将产物中1,4-二氧六环的含量控制在10ppm以下。

17.本聚合方法是乳液聚合的一种细化应用体现。目前乳液聚合多用于制备氨基硅油乳液、拒水整理剂,尚无用于聚酯聚醚的嵌段反应,也没有将环保、规避杂质生成的概念纳入。如前文所述,本发明中均质主要是为了降低反应温度,从而减少杂质1,4二氧六环和环氧乙烷的生成,与现有技术的使用目的不同,是发明人的创造性成果。

18.本发明还提供一种所述环保型运动面料整理剂的应用,将所述整理剂用水配置成8-12g/l工作液,将运动面料一浸一轧,150-170℃定型烘干,回潮,得整理好的织物;所述运动面料成分选自涤纶、锦纶、棉、涤棉或锦棉。

19.因此,本发明的有益效果为:(1)环保型运动面料整理剂链段中的苯环聚酯链段结构在高温定型过程中能锚固在化纤织物表面,达到耐久性亲水效果;(2)环保型运动面料整理剂硅油链段能赋予织物柔软滑爽的触感,满足市场对织物手感的要求;(3)制得的环保型运动面料整理剂不含环氧乙烷、1,4二氧六环杂质含量低于10ppm,符合reach等法规的要求。

具体实施方式

20.下面通过具体实施例,对本发明的技术方案做进一步说明。

21.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

22.总实施例一种所述环保型运动面料整理剂的制备方法,包括以下步骤:a、将对苯二甲酸乙二醇酯、多元醇、叔氨基硅油、乳化剂加入高压均质机中110-120℃均质1-2h,多元醇选自山梨醇、甘油、聚乙二醇、二甘二醇或乙二醇中的一种,乳化剂为脂肪醇聚氧乙烯醚、脂肪胺聚氧乙烯醚、十八烷三甲基氯化铵中的一种或几种组合;b、向a中均质好的混合物中加入水,选择性加入自制分散剂,80-120℃、0.1-0.2mpa均质至粒径小于500nm;c、加入催化剂碳酸钠或碳酸钾,150-170℃反应8-10h制得产物一;d、向所述产物一中加入分子量为7000-8000的端环氧聚醚硅油,120-130℃反应3-6h制得产物二;e、产物二置于-0.08~-0.1mpa真空度下10-12h去除低沸物,得到产物环保型运动面料整理剂。

23.各试剂的用量比例为:对苯二甲酸乙二醇酯2-7份,多元醇2-7份,端氨基硅油4-12份,乳化剂10-12份,水60-70份,端环氧聚醚硅油5-10份,催化剂0.01-0.05份。

24.实施例1一种环保型运动面料整理剂的制备方法,步骤如下:a、称取30g对苯二甲酸乙二醇酯、30g甘油、60g叔氨基硅油、100g脂肪醇聚氧乙烯醚加入高压均质机中一边均质一边升温至115℃,保温1小时;b、向a中均质好的混合物中加入水600g,于90℃、0.2mpa继续高压均质至测试到粒径小于500nm;c、加入0.2g碳酸钠,升温至150℃反应10小时制得产物一;d、向产物一中加入50g分子量7000的端环氧聚醚硅油,125℃反应4小时,制得产物二;e、产物二在真空度为-0.1mpa、时间为10小时的条件下真空去除低沸物,出料,得到产物环保型运动面料整理剂。

25.实施例2与实施例1的区别在于,步骤a中对苯二甲酸乙二醇酯用量为120g。

26.实施例3与实施例1的区别在于,步骤a中多元醇为乙二醇,叔氨基硅油用量为80g。

27.实施例4与实施例1的区别在于,步骤a中脂肪醇聚氧乙烯醚用量为20g。

28.实施例5与实施例1的区别在于,步骤a中叔氨基硅油用量为80g。

29.实施例6与实施例1的区别在于,步骤d中端环氧聚醚硅油用量为100g。

30.实施例7

与实施例5的区别在于,步骤b中还加入自制分散剂,其用量为对苯二甲酸乙二醇酯质量的3倍,其制备方法为:1)将色氨酸和naoh溶于丙酮-水(体积比3:2)混合溶剂中,边搅拌边滴入辛酰氯(辛酰氯和2-氨基-3-对羟苯基丙酸的摩尔比为1:1.4),20min加完,期间监控反应液ph,滴加氢氧化钠溶液使其始终保持碱性,滴加结束后,25℃水浴下反应4h;2)用盐酸调步骤1)反应液ph为2,依次用ea萃取、饱和nacl溶液洗、水洗、减压蒸馏除去有机层、ea-pe重结晶,得白色固体;3)将等摩尔量的白色固体和naoh溶于乙醇,搅拌3h,除去溶剂,得自制分散剂辛酰基色氨酸钠。

31.对比例1与实施例7的区别在于色氨酸替换为苯丙氨酸。

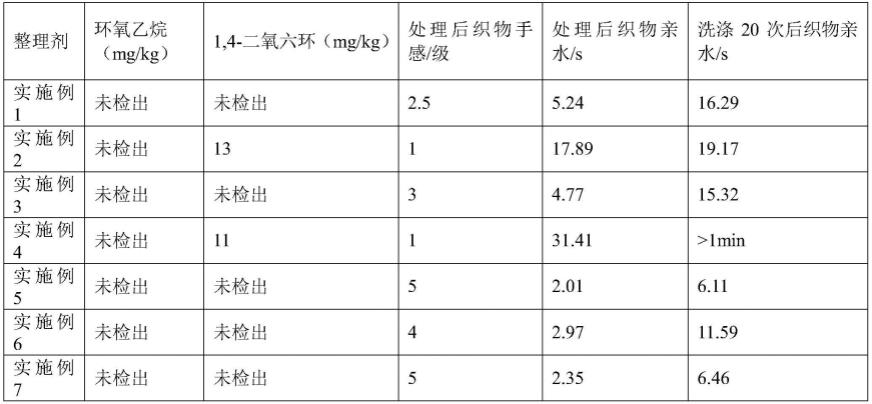

32.性能测试将各实施例制得的环保型运动面料整理剂进行1,4-二氧六环、环氧乙烷含量检验和织物整理性能测试。

33.整理方法:将整理剂用自来水配置成10g/l工作液,室温下对涤针织面料织物一浸一轧,160℃定型烘干,室温下回潮2小时,将织物分作三份,一份测试亲水,一份评估手感,一份参照gb-8629洗涤20次后测试亲水。

34.手感评估方法:用手触摸整理后的织物表面方法,评定织物的手感效果,可分别评定平滑性,柔软性等方面的手感,由五人以上评定,再通过综合排序。手感最好的织物评定为5级,手感最差的织物评定为1级,分为1-5级。

35.亲水测试方法:在整理后的织物表面,选取不同的四个点,从2cm的高度滴一滴水于织物表面,测试水滴镜面反射消失所需的时间,即润湿时间,取平均值,由时间长短评价织物亲水性(吸水性)的好差。

36.从实施例1和2数据对比看,对苯二甲酸乙二醇酯添加量过多,不能反应完全,在反应过程中未反应单体可能出现副反应产生1,4-二氧六环。实施例1和4数据对比看,乳化剂添加量过少时,乳化不完全,乳化产物颗粒粒径大,不利于反应进行,也有可能产生杂质1,4-二氧六环。

37.实施例1、3数据对比看,端氨基硅油添加量增大时,手感和亲水性相对有提升;实

施例3、5数据对比看,对苯二甲酸乙二醇酯添加量增加时,处理后织物亲水速度加快,洗涤20次后织物亲水速度也显著加快,说明对苯二甲酸乙二醇酯添加量增加有利于亲水和耐洗性的提升。

38.实施例7与实施例5的性能差别不大,说明加入自制分散剂不会影响织物性能。实施例7加入自制分散剂的优点主要体现在缩短了均质时间。包括实施例5在内的实施例1-6中,步骤b需要均质1-1.5h才能使粒径小于500nm,实施例7中步骤b只需均质24min就能使粒径小于500nm,大大缩短了均质时间,这对实际生产具有重要意义。对比例1采用苯丙氨酸替换色氨酸制备分散剂,均质时间为40min,效率显然不如实施例7,说明色氨酸结构对均质效率起重要作用。

39.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1