大圆机主支撑圆转机构的制作方法

1.本实用新型属于大圆机配件领域,涉及一种大圆机主支撑圆转机构。

背景技术:

2.目前,大圆机中大盘的上表面主要是用来安装大齿轮,大齿轮的外径面主要用于安装编织机构,大齿轮通过其底部的多组滚轮实现支承,大盘上表面铣有向下凹陷的导向轮槽,安装于大盘上的电机能驱动轴端的主动齿轮旋转,主动齿轮与大齿轮内径面的轮齿相互啮合,主动齿轮的旋转能带动大齿轮的旋转,当大齿轮处于旋转状态时,大齿轮底部的多组滚轮能在大盘的导向轮槽中滚动,在这种情况下,由于滚轮与导向轮槽槽壁之间有间隙,所以大齿轮在运行过程中就会产生晃动,这种晃动不仅会产生串位而且也会影响编织机构的运行,最终影响整机运行的稳定性。

技术实现要素:

3.为了解决上述问题,本实用新型提供一种大圆机主支撑圆转机构,它具有结构新颖、大齿轮运行稳定性更高、实用性更强的特点。

4.为了达到上述目的,本实用新型通过如下技术方案予以实现:大圆机主支撑圆转机构,它是由大盘、大齿轮、支撑足、耐磨片组成,其特征在于,

5.大盘的上表面外沿通过车床铣有一圈向下凹陷的导向轨槽一,导向轨槽一中嵌入3~9组滚轮,3~9组滚轮在导向轨槽一中呈等距分布;

6.大盘的上表面通过车床铣有一圈向下凹陷的导向轨槽二,导向轨槽二的槽深为21mm,导向轨槽二与导向轨槽一为同心圆,导向轨槽一为外圈,导向轨槽二为内圈;

7.导向轨槽一的槽侧壁与槽底夹角为直角,导向轨槽二的槽侧壁与槽底夹角为110

°

;

8.大齿轮串接有多根竖向栓杆,每根竖向栓杆的底杆端均对应衔接一组滚轮,每根竖向栓杆的上杆端均通过螺母实现锁紧;

9.竖向栓杆、滚轮、螺母组合形成支撑足,大齿轮通过支撑足悬置于大盘的上方;

10.大齿轮的底面通过车床加工有一道向下凸出的轨条,轨条的内径面以及轨条的外径面均为斜面,轨条的内径面与轨条的外径面的夹角为70

°

;

11.轨条能向下嵌入导向轨槽二中,轨条的内径面与导向轨槽二的间隙中嵌入耐磨片一,轨条的外径面与导向轨槽二的间隙中嵌入耐磨片二;

12.耐磨片一与耐磨片二的夹角为70

°

。

13.安装于大盘上的电机能驱动轴端的主动齿轮旋转,主动齿轮与大齿轮内径面的轮齿相互啮合,主动齿轮的旋转能带动大齿轮通过支撑足沿着导向轨槽一旋转,与此同时,大齿轮底面的轨条能沿着导向轨槽二旋转,由于轨条与导向轨槽二的间隙中嵌入了耐磨片一和耐磨片二,所以大齿轮在旋转的过程中就能避免产生晃动,从而达到有效地提高大齿轮运行稳定性的目的。

14.本实用新型的有益效果在于,它具有结构新颖、大齿轮运行稳定性更高、实用性更强的特点。

15.下面结合附图对本实用新型作进一步详细说明。

附图说明

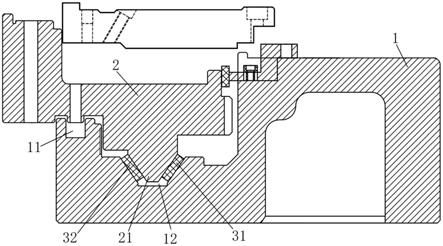

16.图1为本实用新型组合连接结构侧面剖析图。

17.图中:1-大盘、11-导向轨槽一、12-导向轨槽二、2-大齿轮、21-轨条、31-耐磨片一、32-耐磨片二。

具体实施方式

18.如图1所示,大圆机主支撑圆转机构,它是由大盘1、大齿轮2、支撑足、耐磨片组成,其特征在于,

19.大盘1的上表面外沿通过车床铣有一圈向下凹陷的导向轨槽一11,导向轨槽一11中嵌入3~9组滚轮,3~9组滚轮在导向轨槽一11中呈等距分布;

20.大盘1的上表面通过车床铣有一圈向下凹陷的导向轨槽二12,导向轨槽二12的槽深为21mm,导向轨槽二12与导向轨槽一11为同心圆,导向轨槽一11为外圈,导向轨槽二12为内圈;

21.导向轨槽一11的槽侧壁与槽底夹角为直角,导向轨槽二12的槽侧壁与槽底夹角为110

°

;

22.大齿轮2串接有多根竖向栓杆,每根竖向栓杆的底杆端均对应衔接一组滚轮,每根竖向栓杆的上杆端均通过螺母实现锁紧;

23.竖向栓杆、滚轮、螺母组合形成支撑足,大齿轮2通过支撑足悬置于大盘1的上方;

24.大齿轮2的底面通过车床加工有一道向下凸出的轨条21,轨条21的内径面以及轨条21的外径面均为斜面,轨条21的内径面与轨条21的外径面的夹角为70

°

;

25.轨条21能向下嵌入导向轨槽二12中,轨条21的内径面与导向轨槽二12的间隙中嵌入耐磨片一31,轨条21的外径面与导向轨槽二12的间隙中嵌入耐磨片二32;

26.耐磨片一31与耐磨片二32的夹角为70

°

。

技术特征:

1.大圆机主支撑圆转机构,它是由大盘(1)、大齿轮(2)、支撑足、耐磨片组成,其特征在于,大盘(1)的上表面外沿通过车床铣有一圈向下凹陷的导向轨槽一(11),导向轨槽一(11)中嵌入3~9组滚轮,3~9组滚轮在导向轨槽一(11)中呈等距分布;大盘(1)的上表面通过车床铣有一圈向下凹陷的导向轨槽二(12),导向轨槽二(12)的槽深为21mm,导向轨槽二(12)与导向轨槽一(11)为同心圆,导向轨槽一(11)为外圈,导向轨槽二(12)为内圈;导向轨槽一(11)的槽侧壁与槽底夹角为直角,导向轨槽二(12)的槽侧壁与槽底夹角为110

°

;大齿轮(2)串接有多根竖向栓杆,每根竖向栓杆的底杆端均对应衔接一组滚轮,每根竖向栓杆的上杆端均通过螺母实现锁紧;竖向栓杆、滚轮、螺母组合形成支撑足,大齿轮(2)通过支撑足悬置于大盘(1)的上方;大齿轮(2)的底面通过车床加工有一道向下凸出的轨条(21),轨条(21)的内径面以及轨条(21)的外径面均为斜面,轨条(21)的内径面与轨条(21)的外径面的夹角为70

°

;轨条(21)能向下嵌入导向轨槽二(12)中,轨条(21)的内径面与导向轨槽二(12)的间隙中嵌入耐磨片一(31),轨条(21)的外径面与导向轨槽二(12)的间隙中嵌入耐磨片二(32);耐磨片一(31)与耐磨片二(32)的夹角为70

°

。

技术总结

大圆机主支撑圆转机构,大盘的上表面外沿通过车床铣有一圈向下凹陷的导向轨槽一,大盘的上表面通过车床铣有一圈向下凹陷的导向轨槽二,竖向栓杆、滚轮、螺母组合形成支撑足,大齿轮通过支撑足悬置于大盘的上方;大齿轮的底面通过车床加工有一道向下凸出的轨条,轨条的内径面以及轨条的外径面均为斜面,轨条的内径面与轨条的外径面的夹角为70

技术研发人员:李洁

受保护的技术使用者:泉州丰泽新福山机械有限公司

技术研发日:2022.06.07

技术公布日:2022/9/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1