一种闪烁体基元的压制模具的制作方法

1.本实用新型涉及闪烁体加工技术领域,特别是涉及一种闪烁体基元的压制模具。

背景技术:

2.闪烁探测器是一种电离辐射探测器,被广泛应用于医疗、国防、安检等领域。闪烁体阵列是闪烁探测器的核心组件,它能将高能射线(x射线/γ射线)或带电粒子转换为紫外光或可见光,进而通过光电倍增管等光子探测设备,将光信号转化为电信号,最终将高能射线与被探测物质相互作用的信息以数字信号的形式予以呈现。

3.目前闪烁体阵列的制备工艺是基于对块体闪烁介质进行机械加工,即将闪烁介质通过切割、磨削等方式加工成阵列。为了获得高质量的闪烁体阵列,对切割和磨削工艺提出了较高的要求。传统的闪烁体阵列制备工艺存在以下缺点:

4.1、工艺步骤过多,由于是整块材料,需将块料切割成基元后再进行磨削等工艺,需要耗费大量的时间进行机加工;2、闪烁介质的高硬度、高脆性,导致加工过程中极易产生不良,机加工步骤越多不良率就越高,材料损耗极大。

技术实现要素:

5.本实用新型的目的是提供一种闪烁体基元的压制模具,通过设计专用的压制模具,在粉体压制的过程中一体成型闪烁体基元,省略后续切割工序。

6.为达到上述目的,本实用新型采用的一个技术方案是:提供一种闪烁体基元的压制模具,其特征在于:包括模具本体、第一压板和第二压板,所述模具本体上设置有多个容纳槽,所述第一压板和所述第二压板布置于所述模具本体的两侧,所述第一压板、所述第二压板面向所述模具本体的一侧、对应所述容纳槽的位置上分别设置有第一凸起、第二凸起,所述容纳槽、所述第一凸起和所述第二凸起之间形成陶瓷粉体的压制空间。

7.进一步的,所述容纳槽的长、宽、高尺寸分别为(a+0~0.2mm)/x、(b+0~0.2mm)/x、(c+0~0.15mm)/x,其中,所述a、b、c为闪烁体基元精加工后的长、高、宽尺寸,所述x的取值在50%~70%之间。

8.进一步的,所述x的取值根据所压制的陶瓷粉体的组份和配比确定。

9.进一步的,所述第一凸起、所述第二凸起的长、宽尺寸均与所述容纳槽的长、宽尺寸相适应。

10.进一步的,多个所述的容纳槽呈阵列结构规则排布于所述模具本体上。

11.本实用新型的有益效果是:1、通过模具一体成型闪烁体基元,成型粗胚再进行精磨抛光即可,相比传统工艺,省略了切割步骤;2、减少了闪烁体阵列的加工工序,降低了设备、人力和时间成本;3、降低了闪烁体介质在加工过程中的不良率和损耗。

附图说明

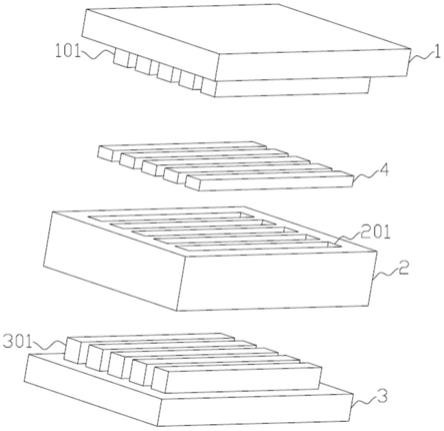

12.图1是本实用新型一较佳实施例的结构示意图;

13.图2是图1的爆炸视图。

具体实施方式

14.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

15.请参阅图1~图2,本实用新型实施例的一种闪烁体基元的压制模具,具体包括:模具本体2、上压板1和下压板3,上压板1和下压板3对称布置于模具本体2的上下两侧;模具本体1上平行布置有五个容纳槽2,上压板1上对应五个容纳槽201的位置布置有五个第一凸起101,下压板3上对应五个容纳槽201的位置布置有五个第二凸起301。

16.陶瓷粉体的压制方法为:先将模具本体2安装于下压板3上,再将陶瓷粉体填入各个容纳槽201内部,然后将上压板1装于模具本体2的上方,通过第一凸起101和第二凸起301的作用对限制在容纳槽201内的陶瓷粉体进行等静压,压制完成后即形成闪烁体基元4的粗胚,后续再通过对上述粗胚进行表面抛光处理,即可制得一体成型的闪烁体基元4。

17.容纳槽201的尺寸根据闪烁体基元4的尺寸来确定,假定闪烁体基元4的长、宽、高尺寸分别为a、b、c,则容纳槽201的长、宽、高尺寸分别为(a+0~0.2mm)/x、(b+0~0.2mm)/x、(c+0~0.15mm)/x,其中,x的取值在50%~70%之间,具体取值由所压制陶瓷粉体的组份和配比来确定。第一凸起101、第二凸起301的长、宽尺寸与容纳槽201的长、宽尺寸相适应,第一凸起101的高度尺寸+第二凸起301的高度尺寸+c≥容纳槽201的高度尺寸,以保证有效压制。对容纳槽201的尺寸限定充分考虑了材料的收缩及后续精加工的精度误差,模具本体2、上压板1和下压板3均由铸铁制成,加工方便,成本低。

18.本实用新型通过一体化成型即可制得闪烁体基元4,相比传统工艺,省略了大量的切割加工工序,大大简化了机加工的步骤,降低了设备、人力、时间成本,同时还降低了闪烁体阵列加工的产品不良率和材料损耗;本实用新型结构简单、加工方便,具备良好的经济效益。

19.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种闪烁体基元的压制模具,其特征在于:包括模具本体、第一压板和第二压板,所述模具本体上设置有多个容纳槽,所述第一压板和所述第二压板布置于所述模具本体的两侧,所述第一压板、所述第二压板面向所述模具本体的一侧、对应所述容纳槽的位置上分别设置有第一凸起、第二凸起,所述容纳槽、所述第一凸起和所述第二凸起之间形成陶瓷粉体的压制空间。2.根据权利要求1所述的一种闪烁体基元的压制模具,其特征在于,所述容纳槽的长、宽、高尺寸分别为(a+0~0.2mm)/x、(b+0~0.2mm)/x、(c+0~0.15mm)/x,其中,所述a、b、c为闪烁体基元精加工后的长、高、宽尺寸,所述x的取值在50%~70%之间。3.根据权利要求2所述的一种闪烁体基元的压制模具,其特征在于,所述x的取值根据所压制的陶瓷粉体的组份和配比确定。4.根据权利要求2所述的一种闪烁体基元的压制模具,其特征在于,所述第一凸起、所述第二凸起的长、宽尺寸均与所述容纳槽的长、宽尺寸相适应。5.根据权利要求1所述的一种闪烁体基元的压制模具,其特征在于,多个所述的容纳槽呈阵列结构规则排布于所述模具本体上。

技术总结

本实用新型公开了一种闪烁体基元的压制模具,包括模具本体、第一压板和第二压板,模具本体上设置多个容纳槽,所述第一压板和所述第二压板对称布置于所述模具本体的两侧,所述第一压板、所述第二压板面向所述模具本体的一侧、对应所述容纳槽的位置上分别布置有第一凸起、第二凸起,所述容纳槽、第一凸起和第二凸起之间形成陶瓷粉体的压制空间。本实用新型通过一体化成型制得闪烁体基元,后续只需对闪烁体基元进行表面精加工即可,与传统工艺相比,省略了大量切割加工的步骤,降低了时间和设备成本,以及产品生产过程中的不良率和材料损耗。以及产品生产过程中的不良率和材料损耗。以及产品生产过程中的不良率和材料损耗。

技术研发人员:江亚林 秦海明 王新佳

受保护的技术使用者:宁波虔东科浩光电科技有限公司

技术研发日:2020.12.16

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1