一种废弃混凝土制备人造石的制备工艺的制作方法

1.本发明属于废物回收利用技术领域,具体的说是一种废弃混凝土制备人造石的制备工艺。

背景技术:

2.随着工业化、城市化进程的加速,建筑业也同时快速发展,相伴而产生的建筑垃圾日益增多,中国建筑垃圾的数量已占到城市垃圾总量的1/3以上。

3.现有技术中建筑废弃物通常作为垃圾被集中收集运输至指定区域进行回填或经过分选后通过一系列复杂步骤重新制成建筑用砖,来实现其回收利用价值;而现有技术中由于废弃混凝土的回收利用的价值远不及废弃砖块的价值,因此废弃混凝土通常只被作为建筑垃圾处理,导致现有技术中对于废弃混凝土的回收利用尚不够完善。

技术实现要素:

4.为了弥补现有技术的不足,解决废弃混凝土回收利用价值不高的问题,本发明提出的一种废弃混凝土制备人造石的制备工艺。

5.本发明解决其技术问题所采用的技术方案是:一种废弃混凝土制备人造石的制备工艺,其制造方法包括以下步骤:

6.s1:首先准备需要使用的配料:配料具体为水、建筑废弃石粉沙土、425r水泥和白乳胶,并取少许氢氧化钠待用;

7.s2:将准备好的配料混合搅拌均匀,形成流态混凝土:将水与白乳胶混合搅拌均匀后,利用准备好的少许氢氧化钠将混合溶液ph调整为8

‑

10之间;其次将水泥与石粉沙土在混合机构内混合搅拌均匀,并加入预先配制好的乳胶水溶液,并再次进行搅拌,形成流态混凝土;

8.s3:将制得的流态混凝土固化成型:搅拌均匀的流态混凝土被送入板模中,并放置于干燥室内48h,形成固化混凝土;

9.s4:对固化混凝土进行超临界处理:将固化混凝土样品置入超临界反应釜,在20mpa、90℃的环境条件下以超临界二氧化碳处理时间30min,得到超临界处理后的微结构改变加强强度的人造石样品,其强度较未经超临界处理的样品提升了87%;

10.s5:对人造石样品切割打磨:将超临界处理后的人造石样品切割为若干组块,且通过打磨设备将人造石样品组块打磨为合适的形状以及尺寸;

11.本发明s2中用来搅拌混合物的混合机构包括罐体以及罐盖;所述罐盖设置在罐体上方,所述罐盖的两侧对称固定连接有限位块;所述罐盖的上端开设有通孔;所述罐体的内部开设有空腔;所述罐体的内部设置有搅拌机构;所述搅拌机构穿孔连接在罐盖上;所述罐体的底面上开设有下料口;所述罐体的底面上固定连接有上遮板;所述罐体的底面上固定连接有下遮板;所述下遮板与上遮板均为四分之一球体结构;所述上遮板与下遮板的轴心重合,分别设置在下料口的上方与下料口的下方。

12.优选的,所述s1中,水、建筑废弃石粉沙土、425r水泥和白乳胶的比例具体为10:4:10:1。

13.优选的,所述s1中,干燥室内的湿度需要小于15%,且干燥室的温度应当控制在50

‑

70摄氏度之间。

14.优选的,所述搅拌机构由传动轴、连杆与搅拌板组成;所述传动轴穿孔连接在通孔内;所述连杆均匀固定连接在传动轴的两侧;所述搅拌板固定连接在连杆的末端;所述搅拌板为弧形结构,且其最外侧边缘贴合在罐体的内壁上。

15.优选的,所述罐体的一侧开设有灌入管道;所述灌入管道的另一端连通罐体内部的空腔。

16.优选的,所述罐体底部转动连接有分流板;所述分流板上固定连接有横穿的转轴;所述转轴的一端转动连接在罐体的内壁上;所述转轴的另一端穿孔连接在罐体的侧壁上。

17.优选的,所述上遮板的顶部固定连接有轴承;所述搅拌机构的底端固定连接在轴承中;所述传动轴的底端固定连接在轴承中。

18.本发明的技术效果和优点:

19.1.本发明提供的一种废弃混凝土制备人造石的制备工艺,通过分流板、上遮板与下遮板,在混凝土搅拌均匀后会由于上遮板的遮挡,导致分流板上只有一侧有混凝土,从而在转轴带动分流板转动时不会由于分流板上充满混凝土而无法转动,且通过下遮板能够对落下的混凝土进行导流,从而便于对混凝土的收集。

20.2.本发明提供的一种废弃混凝土制备人造石的制备工艺,通过对固化混凝土混合物进行超临界二氧化碳处理,改变了固化混凝土内部乳胶微结构的溶胀和增塑作用,进一步提升了人造石整体的强度,使得废弃混凝土得到回收使用。

附图说明

21.下面结合附图对本发明作进一步说明。

22.图1是本发明中制备工艺的流程图;

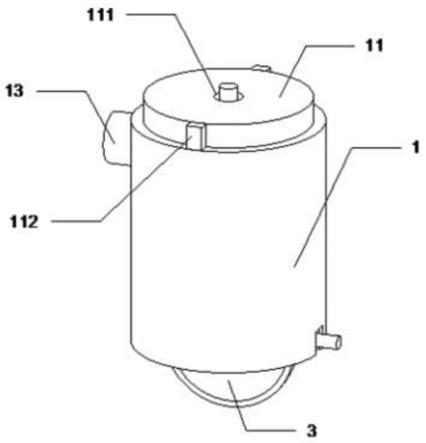

23.图2是本发明中混合机构的立体图;

24.图3是本发明中混合机构的剖视图;

25.图4是本发明中搅拌机构的立体图;

26.图5是本发明中混合机构的仰视图;

27.图中:1、罐体;11、罐盖;111、通孔;112、限位块;13、灌入管道;14、空腔;15、上遮板;16、转轴;17、分流板;18、下料口;2、搅拌机构;21、转轴;22、连杆;221、搅拌板;23、轴承;3、下遮板。

具体实施方式

28.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

29.如图1至图5所示:

30.实施例一:

31.本发明所述的一种废弃混凝土制备人造石的制备工艺,该制备工艺包括以下步

骤:

32.s1:首先准备需要使用的配料:配料具体为水、建筑废弃石粉沙土、425r水泥和白乳胶,并取少许氢氧化钠待用;

33.s2:将准备好的配料混合搅拌均匀,形成流态混凝土:将水与白乳胶混合搅拌均匀后,利用准备好的少许氢氧化钠将混合溶液ph调整为8

‑

10之间;其次将水泥与石粉沙土在混合机构内混合搅拌均匀,并加入预先配制好的乳胶水溶液,并再次进行搅拌,形成流态混凝土;

34.s3:将制得的流态混凝土固化成型:搅拌均匀的流态混凝土被送入板模中,并放置于干燥室内48h,形成固化混凝土;

35.s4:对固化混凝土进行超临界处理:将固化混凝土样品置入超临界反应釜,在20mpa、90℃的环境条件下以超临界二氧化碳处理时间30min,得到超临界处理后的微结构改变加强强度的人造石样品,其强度较未经超临界处理的样品提升了87%;

36.s5:对人造石样品切割打磨:将超临界处理后的人造石样品切割为若干组块,且通过打磨设备将人造石样品组块打磨为合适的形状以及尺寸;

37.本发明s2中用来搅拌混合物的混合机构包括罐体1以及罐盖11;所述罐盖11设置在罐体1上方,所述罐盖11的两侧对称固定连接有限位块112;所述罐盖11的上端开设有通孔111;所述罐体1的内部开设有空腔14;所述罐体1的内部设置有搅拌机构2;所述搅拌机构穿孔连接在罐盖11上;所述罐体1的底面上开设有下料口18;所述罐体1的底面上固定连接有上遮板15;所述罐体1的底面上固定连接有下遮板3;所述下遮板3与上遮板15均为四分之一球体结构;所述上遮板15与下遮板3的轴心重合,分别设置在下料口18的上方与下料口18的下方。

38.作为本发明的一种实施方式,所述s1中,水、建筑废弃石粉沙土、425r水泥和白乳胶的比例具体为10:4:10:1。

39.作为本发明的一种实施方式,所述s1中,干燥室内的湿度需要小于15%,且干燥室的温度应当控制在50摄氏度。

40.作为本发明的一种实施方式,所述搅拌机构2由传动轴21、连杆22与搅拌板221组成;所述传动轴21穿孔连接在通孔111内;所述连杆22均匀固定连接在传动轴21的两侧;所述搅拌板221固定连接在连杆22的末端;所述搅拌板221为弧形结构,且其最外侧边缘贴合在罐体1的内壁上。

41.作为本发明的一种实施方式,所述罐体1的一侧开设有灌入管道13;所述灌入管道13的另一端连通罐体1内部的空腔14。

42.作为本发明的一种实施方式,所述罐体1底部转动连接有分流板17;所述分流板17上固定连接有横穿的转轴16;所述转轴16的一端转动连接在罐体1的内壁上;所述转轴16的另一端穿孔连接在罐体1的侧壁上。

43.作为本发明的一种实施方式,所述上遮板15的顶部固定连接有轴承23;所述搅拌机构2的底端固定连接在轴承23中;所述传动轴21的底端固定连接在轴承23中。

44.实施例二:

45.本发明所述的一种废弃混凝土制备人造石的制备工艺,该制备工艺包括以下步骤:

46.s1:首先准备需要使用的配料:配料具体为水、建筑废弃石粉沙土、425r水泥和白乳胶,并取少许氢氧化钠待用;

47.s2:将准备好的配料混合搅拌均匀,形成流态混凝土:将水与白乳胶混合搅拌均匀后,利用准备好的少许氢氧化钠将混合溶液ph调整为8

‑

10之间;其次将水泥与石粉沙土在混合机构内混合搅拌均匀,并加入预先配制好的乳胶水溶液,并再次进行搅拌,形成流态混凝土;

48.s3:将制得的流态混凝土固化成型:搅拌均匀的流态混凝土被送入板模中,并放置于干燥室内48h,形成固化混凝土;

49.s4:对固化混凝土进行超临界处理:将固化混凝土样品置入超临界反应釜,在20mpa、90℃的环境条件下以超临界二氧化碳处理时间30min,得到超临界处理后的微结构改变加强强度的人造石样品,其强度较未经超临界处理的样品提升了87%;

50.s5:对人造石样品切割打磨:将超临界处理后的人造石样品切割为若干组块,且通过打磨设备将人造石样品组块打磨为合适的形状以及尺寸;

51.本发明s2中用来搅拌混合物的混合机构包括罐体1以及罐盖11;所述罐盖11设置在罐体1上方,所述罐盖11的两侧对称固定连接有限位块112;所述罐盖11的上端开设有通孔111;所述罐体1的内部开设有空腔14;所述罐体1的内部设置有搅拌机构2;所述搅拌机构穿孔连接在罐盖11上;所述罐体1的底面上开设有下料口18;所述罐体1的底面上固定连接有上遮板15;所述罐体1的底面上固定连接有下遮板3;所述下遮板3与上遮板15均为四分之一球体结构;所述上遮板15与下遮板3的轴心重合,分别设置在下料口18的上方与下料口18的下方。

52.作为本发明的一种实施方式,所述s1中,水、建筑废弃石粉沙土、425r水泥和白乳胶的比例具体为10:4:10:1。

53.作为本发明的一种实施方式,所述s1中,干燥室内的湿度需要小于15%,且干燥室的温度应当控制在60摄氏度。

54.作为本发明的一种实施方式,所述搅拌机构2由传动轴21、连杆22与搅拌板221组成;所述传动轴21穿孔连接在通孔111内;所述连杆22均匀固定连接在传动轴21的两侧;所述搅拌板221固定连接在连杆22的末端;所述搅拌板221为弧形结构,且其最外侧边缘贴合在罐体1的内壁上。

55.作为本发明的一种实施方式,所述罐体1的一侧开设有灌入管道13;所述灌入管道13的另一端连通罐体1内部的空腔14。

56.作为本发明的一种实施方式,所述罐体1底部转动连接有分流板17;所述分流板17上固定连接有横穿的转轴16;所述转轴16的一端转动连接在罐体1的内壁上;所述转轴16的另一端穿孔连接在罐体1的侧壁上。

57.作为本发明的一种实施方式,所述上遮板15的顶部固定连接有轴承23;所述搅拌机构2的底端固定连接在轴承23中;所述传动轴21的底端固定连接在轴承23中。

58.实施例三:

59.本发明所述的一种废弃混凝土制备人造石的制备工艺,该制备工艺包括以下步骤:

60.s1:首先准备需要使用的配料:配料具体为水、建筑废弃石粉沙土、425r水泥和白

乳胶,并取少许氢氧化钠待用;

61.s2:将准备好的配料混合搅拌均匀,形成流态混凝土:将水与白乳胶混合搅拌均匀后,利用准备好的少许氢氧化钠将混合溶液ph调整为8

‑

10之间;其次将水泥与石粉沙土在混合机构内混合搅拌均匀,并加入预先配制好的乳胶水溶液,并再次进行搅拌,形成流态混凝土;

62.s3:将制得的流态混凝土固化成型:搅拌均匀的流态混凝土被送入板模中,并放置于干燥室内48h,形成固化混凝土;

63.s4:对固化混凝土进行超临界处理:将固化混凝土样品置入超临界反应釜,在20mpa、90℃的环境条件下以超临界二氧化碳处理时间30min,得到超临界处理后的微结构改变加强强度的人造石样品,其强度较未经超临界处理的样品提升了87%;

64.s5:对人造石样品切割打磨:将超临界处理后的人造石样品切割为若干组块,且通过打磨设备将人造石样品组块打磨为合适的形状以及尺寸;

65.本发明s2中用来搅拌混合物的混合机构包括罐体1以及罐盖11;所述罐盖11设置在罐体1上方,所述罐盖11的两侧对称固定连接有限位块112;所述罐盖11的上端开设有通孔111;所述罐体1的内部开设有空腔14;所述罐体1的内部设置有搅拌机构2;所述搅拌机构穿孔连接在罐盖11上;所述罐体1的底面上开设有下料口18;所述罐体1的底面上固定连接有上遮板15;所述罐体1的底面上固定连接有下遮板3;所述下遮板3与上遮板15均为四分之一球体结构;所述上遮板15与下遮板3的轴心重合,分别设置在下料口18的上方与下料口18的下方。

66.作为本发明的一种实施方式,所述s1中,水、建筑废弃石粉沙土、425r水泥和白乳胶的比例具体为10:4:10:1。

67.作为本发明的一种实施方式,所述s1中,干燥室内的湿度需要小于15%,且干燥室的温度应当控制在70摄氏度。

68.作为本发明的一种实施方式,所述搅拌机构2由传动轴21、连杆22与搅拌板221组成;所述传动轴21穿孔连接在通孔111内;所述连杆22均匀固定连接在传动轴21的两侧;所述搅拌板221固定连接在连杆22的末端;所述搅拌板221为弧形结构,且其最外侧边缘贴合在罐体1的内壁上。

69.作为本发明的一种实施方式,所述罐体1的一侧开设有灌入管道13;所述灌入管道13的另一端连通罐体1内部的空腔14。

70.作为本发明的一种实施方式,所述罐体1底部转动连接有分流板17;所述分流板17上固定连接有横穿的转轴16;所述转轴16的一端转动连接在罐体1的内壁上;所述转轴16的另一端穿孔连接在罐体1的侧壁上。

71.作为本发明的一种实施方式,所述上遮板15的顶部固定连接有轴承23;所述搅拌机构2的底端固定连接在轴承23中;所述传动轴21的底端固定连接在轴承23中。

72.工作时,在罐体1上方设置有传动机构,传动机构具体为第一电机,第一电机的传动端与搅拌机构2的传动轴21固定连接,启动第一电机,由第一电机带动底部的搅拌机构2转动在罐体1内部的空腔14内,通过灌入管道13将需要搅拌的乳胶水溶液与水泥和石粉混合物灌入罐体1内,随着搅拌机构2上搅拌板221的搅拌,将其中的混合物搅拌均匀,罐体1底部穿孔连接的转轴16外接有第二电机,随着搅拌机构2转动一端时间后,启动第二电机,带

动分流板17转动,分流板17转动将落在分流板17一侧的混凝土倒入底部的下遮板3上,其中混凝土在搅拌后会落在罐体1的底部,且在罐体1底部,由于上遮板15的遮挡,使得分流板17上只有一侧有混凝土,随着分流板17的转动,带动混凝土经过底部的下料口18,并最终通过下遮板3出罐体1,且通过第二电机的带动,使得分流板17能够持续的进行混凝土下料。

73.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1