脆性材料基板的加工方法及分割方法与流程

1.本发明涉及移动终端用的液晶显示屏(lcd)、有机el显示屏(oled)等显示面板、太阳能电池板等所使用的玻璃基板等脆性材料基板的加工方法及分割方法。本发明特别涉及对在脆性材料基板形成闭合曲线的分割用的槽进行加工来切出被该闭合曲线包围的异形制品的分割方法。另外,在本说明书中,“异形”是指除了直线以外还包括曲线的形状,将以除直线以外还包括曲线部分的闭合曲线所包围的形状来切出的制品称作异形制品。

背景技术:

2.在玻璃基板等分割方法中,通过用作为旋转刀的刀轮或者使用了顶端尖的固定刀的刻划工具的刀刃在基板表面上进行刻划,从而在基板表面形成线状的槽。该槽是基板表面发生了塑性变形的切口,线状的槽被称作“刻划线”。

3.另外,本说明书中,将不使用旋转刀而使用如金刚石刀等那样顶端尖的固定刀在基板刻划塑性变形的槽的工具称作刻划工具。

4.从脆性材料基板w中切出由四边形形成的闭合曲线所包围的区域,其中该四边形是使如图4所示的四个角的角部变圆而形成2~10mm左右的较大的曲率半径的圆弧,在这种情况下加工如下的闭合曲线的刻划线sl1:使用刀轮(旋转刀)或刻划工具(固定刀)从脆性材料基板w的表面的起始点p的位置起开始刻划,使其以描绘上述四边形的方式环绕(一周),并再次与起始点p的位置相接。然后,与闭合曲线的刻划线sl1连续地,一笔地形成经过起始点p并一直延伸到基板端n的分离用刻划线sl2。

5.如图6的(b)所示,在刻划刻划线的同时,能够使刻划线伴有从刻划线sl向正下方延伸的裂纹c。此处,将伴有该裂纹c的刻划线称作“裂纹线cl”。

6.如果形成伴有该裂纹c的裂纹线cl,则在后续的断裂工序中通过使基板弯曲等来赋予机械应力,或者通过局部加热等来赋予热应力,能够使裂纹线cl的裂纹c在厚度方向上行进从而使基板完全分割,切出被闭合曲线包围的异形制品a。

7.为了形成这样的裂纹线cl,需要形成作为其起点的触发(起点裂纹)。通过将刻划工具或者刀轮(旋转刀)的刀刃(从基板的外侧)向基板的端缘抵压,从而能够容易地形成触发。这是因为在基板的端缘由于抵压刀刃时的冲击等而产生了局部的破坏。进而,通过被抵压的刀刃在基板的表面上移动,从而能够使裂纹线cl从触发起向刀刃的移动方向伸展。另外,像从基板的端缘起使刀轮滚动进行刻划的情况那样,将包含基板的端缘在内进行刻划的刻划加工方法称作“外切割”。另一方面,将从基板端缘向基板内侧离开的位置作为刻划起始点的刻划方法称作“内切割”。

8.作为形成触发的方法,也有不依赖于刀刃向基板端缘抵压的方法。例如,在保持刻划工具或刀轮的刻划头附设振动发生构件,将刀刃推压到从基板端缘向基板内侧离开的刻划起始点(“内切割”的起始点),使刀刃振动来对基板施加冲击,从而能够形成触发(参照专利文献1)。

9.然而,在上述任一种现有方法的情况下,如果在加工触发时刀刃与基板之间的冲

击超出了需要的强度,则会导致损伤刀刃、在基板的端缘产生缺口、基板破裂等问题,因此存在刀刃的移动速度、刻划时的刀刃负荷等刻划条件受到很大限制的问题。

10.因此,本技术人先前在专利文献2中提出了如下所示的加工方法。

11.即,最初使用固定刀的刻划工具或者刀轮以不包含端缘的方式从基板表面的接近一个端缘的部位到接近另一个端缘的部位进行刻划,形成不伴有裂纹c的浅槽状的刻划线sl(参照图6的(a))。由此,无需在刻划起始点施加强冲击就能够进行刻划加工,能够可靠地加工不伴有裂纹c的槽状的刻划线sl。下面,将不伴有裂纹c的浅槽状的刻划线sl(参照图6的(a))称作“沟槽线tl”。

12.接着,在沟槽线tl的一端附近位置,通过使刀刃在专利文献2中与该沟槽线tl正交的方向上刻划来形成“辅助线”。此时,在辅助线与沟槽线tl的交点位置附近的沟槽线tl一方,裂纹c在厚度方向上行进来诱发裂纹c(参照图6的(b))。然后,能够以交点位置作为起点的触发,并沿着沟槽线tl使裂纹c伸展,因此能够形成裂纹线cl。

13.根据上述加工方法,由于在加工最初的刻划线时不需要形成伴有裂纹c的刻划线(即裂纹线cl),所以对于刻划负荷(刀刃负荷)而言,可选择的刻划条件的范围(自由度)向低负荷侧扩大。即,只要形成不伴有裂纹c的沟槽线tl,就能够以小的刻划负荷比较容易地进行刻划加工。其结果是,不会过度施加刻划负荷而导致基板破裂。特别是基板的板厚越薄,不易破裂的效果越显著,在加工200μm以下的玻璃基板时非常有效。而且,采用沟槽线tl的刻划能够实现损伤少的高质量的加工,因此在全周上提高了加工质量。此外,由于采用低负荷,所以还能够抑制刀刃的磨损或损伤。

14.现有技术文献

15.专利文献

16.专利文献1:日本特开2000-264656号公报;

17.专利文献2:日本专利6249091号公报。

18.发明要解决的问题

19.因此,在从脆性材料基板切出如图4那样的闭合曲线所包围的异形制品a的情况下,也优选以沟槽线形成最初描绘的刻划线之后,诱发裂纹而使其变为裂纹线。即,在将闭合曲线的刻划线sl1加工成不伴有裂纹的沟槽线tl之后,使沟槽线tl变成伴有裂纹c的裂纹线cl。

20.具体而言,使用刀轮或刻划工具以“内切割”方式从起始点p的位置开始刻划,使其以描绘四边形的方式环绕并再次在起始点p的位置相接,由此加工了闭合曲线的刻划线sl1。该环绕的刻划线被刻划为不伴有裂纹的沟槽线,当环绕移动并再次在起始点p的位置相接时,(与形成了辅助线时同样地)能够通过此时的冲击或应力变化使起始点p附近的沟槽线变成伴有裂纹c的裂纹线cl。然后,进一步与刻划线sl1连续地,一笔地形成经过起始点p(在后面,也将环绕移动后的起始点p的位置称作接点p)的位置并笔直延伸到基板端n的分离用刻划线sl2。

21.但是,通过实验可以得知,如果用上述方法进行刻划加工,则在通过在断裂工序中赋予应力来切出异形制品a时,如图5的(b)的放大图所示,在接点p的附近部分产生了台阶状的毛刺b(也称作角状物b)。可以认为产生毛刺b的原因是:在从接点p的位置起开始加工直线状的分离用刻划线sl2时,经过了已加工成的闭合曲线的刻划线sl1的附近部分,该附

近部分残留了第一圈刻划所产生的应力,而且在与接点p分岔的部分造成线重复地形成,或产生小的龟裂。这样的毛刺b是使制品的加工质量明显劣化、产生不良品的主要原因。

技术实现要素:

22.因此,本发明解决了沿着闭合曲线加工刻划线以及在后续的断裂时产生毛刺的问题,其目的在于提供一种能够抑制从脆性材料基板切出异形制品时毛刺的产生,以高成品率切出良品的脆性材料基板的加工方法。

23.用于解决问题的方案

24.为了解决上述问题而完成的本发明的脆性材料基板的加工方法包括:刻划工序,对脆性材料基板的表面,将所述基板的从端缘向内侧离开的位置作为刻划起始点按压固定刃的刻划工具,使其以用不伴有裂纹的沟槽线描绘闭合曲线的方式环绕移动并返回到所述刻划起始点来加工刻划线,并且在与所述刻划线连续地在环绕移动后的所述刻划起始点即接点位置描绘曲率半径为0.5mm以下的转向部k进行转向之后,加工分离用刻划线,使得在所述沟槽线的槽中诱发在厚度方向上行进的裂纹。

25.发明效果

26.根据本发明,由于将刻划线形成为不伴有裂纹的沟槽线,所以能够选择与加工成伴有裂纹的刻划线的情况相比更低负荷的刻划条件,能够消除由于超负荷地加工导致的破裂等问题。

27.此外,使用能够以小曲率半径进行转向的刻划工具,使其环绕移动来描绘闭合曲线,并在刻划起始点处与沟槽线相接时,通过在其接点(起始点)位置描绘0.5mm以下的小曲率半径的圆弧状的转向部k,从而使得立即从闭合曲线离开来描绘分离用刻划线,因此能够使分离用刻划线在紧接着接点的位置从闭合曲线的刻划线离开。因此,在分离用刻划线与闭合曲线的刻划线的交点附近,不易受到各自的残留应力的影响,能够抑制闭合曲线的刻划线中毛刺的产生,即使产生毛刺也能够将其抑制到能够容许的程度的大小。

28.在上述发明中,所述闭合曲线可以包含直线部分和曲线部分,所述接点位置可以包含在直线部分中。

29.由于在接点位置描绘曲率半径为0.5mm以下的转向部k进行转向之后,加工到达基板端缘的分离用刻划线,所以即使将接点(起始点)位置设置在直线部分,也能够使分离用刻划线立即从闭合曲线的刻划线离开。如果像这样将接点(起始点)设置在直线部分,则无论切出的异形制品的拐角部分(曲线部分)的形状如何,都能够与拐角的形状无关地设定分离用刻划线的转向部k的曲率半径。

30.在此,所述分离用刻划线可以在所述转向部k转向后被描绘成直线状,夹着所述转向部k,所述闭合曲线的包含所述接点位置的直线部分与所述分离用刻划线的直线所形成的角度为20

°

~90

°

。

31.为了使分离用刻划线形成为容易断裂的直线形状,使其与闭合曲线的直线部分不重叠,因此需要使其不与闭合曲线的直线部分平行。根据后述的验证实验可以得知,具体而言只要将上述角度设为20

°

~90

°

即可。

32.在上述发明中,所述脆性材料基板可以是板厚为200μm以下的玻璃基板。

33.根据本发明,即使是板厚为200μm以下的在技术上难以分割加工的玻璃基板,也能

够进行抑制毛刺的产生的分割加工。

附图说明

34.图1为表示本发明方法的第一实施方式的刻划工序的说明图,图1的(a)表示基板整体,图1的(b)是将一部分放大来示出的图。

35.图2为表示本发明方法的第二实施方式的刻划工序的说明图。

36.图3为表示在本发明中使用的刻划工具的一个例子的图。

37.图4为表示本发明人为了验证而进行的实验性的分割方法的说明图。

38.图5为用于说明采用图4的分割方法获得的分割结果的放大图。

39.图6的(a)为表示在基板形成的不具有裂纹c的刻划线(沟槽线)的剖视图,图6的(b)为表示含有裂纹c的刻划线(裂纹线cl)的剖视图。

具体实施方式

40.下面,基于附图来说明本发明的实施方式。作为本发明的被加工基板,可举出玻璃基板、陶瓷基板、硅基板、化合物半导体基板、蓝宝石基板以及石英基板等,其中,本发明有效的基板是需要减小刻划负荷来加工的板厚较薄的基板,特别是200μm以下的薄玻璃基板。

41.在本实施方式中,使用图3所示的刻划工具1。刻划工具1具有被保持器1a支承的由四棱台形状的构件构成的刀刃部1b,刀刃部顶端的顶面1c与刀刃部周围的棱线1d连结的角部分别形成了刀刃1e(固定刀)。

42.另外,刀刃部1b也能够形成为三棱台或者五锥台等多边形棱台,来代替四棱锥台的方式。此外,也能够在棱柱体或者多边形的板状的刀刃部1b的角部形成顶面和棱线来作为刀刃部1e。

43.接下来,说明本实施方式的分割方法。

44.《实施方式1》

45.作为基板分割的第一阶段,进行如下的刻划工序。如图1所示,作为刻划工序,在玻璃基板w(以下简称为基板)的表面使用刻划工具1加工以四边形的闭合曲线描绘的刻划线sl1,其中,使该四边形的四个角的角部变圆。具体而言,以上述四边形的闭合曲线中的一个边(直线部分)的中间位置作为起始点p1,按压刻划工具1的刀刃1e,以不伴有裂纹的浅槽状的沟槽线(图6的(a))开始刻划。然后,以描绘上述四边形的方式使刻划工具1环绕移动直至再次在起始点p1的位置相接来加工沟槽线的刻划线sl1(在后面,也将环绕移动后的起始点p1的位置称作接点p1)。

46.在上述刻划工序中,与在接点p1完成了闭合曲线的刻划线sl1连续地,以接点p1的位置作为起点描绘0.5mm以下的小曲率半径r的圆弧状的转向部k而使刻划方向转向后,进一步与其连续地一笔加工到达基板端缘的分离用刻划线sl2。在此,通过使用使顶端变尖的固定刀的刻划工具1,能够使转向部k的曲率半径r与使用旋转刀的情况相比充分地减小来进行转向。具体而言,通过使曲率半径r为1mm~0.1mm,而且使刀刃变尖,从而也能够以小于0.1mm的曲率半径r使其转向。

47.使在转向部k进行转向后的分离用刻划线sl2到达基板w的端缘。像这样与基板w的端缘相接的沟槽线通过在基板w的端缘附近的沟槽线的槽中诱发在厚度方向上行进的裂

纹,从而变成伴有裂纹c的裂纹线cl(图6的(b))。为了在接下来的断裂工序中能够容易地断裂,优选该部分的分离用刻划线sl2以直线来描绘。但是,只要是不妨碍断裂的程度,也能够采用曲线。

48.另外,根据环境条件、刻划条件,裂纹c可以仅在基板w的端缘附近较短地形成,也可以沿着分离用刻划线sl2和闭合曲线的刻划线sl1较长地形成,在任一种情况下都能够在之后通过赋予应力而使其可靠地在沟槽线整体伸展,因此只要能够至少在端缘附近诱发裂纹即可。

49.此外,从抑制毛刺的角度出发,特别优选在以直线状描绘上述分离用刻划线sl2时,夹着转向部k,以刻划线sl1的包含接点p1的直线部分(在接点p1与转向部k相接的直线部分)与分离用刻划线sl2的直线所形成的角度α为20

°

~90

°

的范围的方式来加工。

50.然后,在分离用刻划线sl2的基板w的端缘部分形成了伴有裂纹的裂纹线cl之后,进行使基板机械地弯曲或者通过光照射、温热、冷热喷射等加热向基板施加应力的断裂工序,从刻划线sl2切出,进而沿着刻划线sl1切出被闭合曲线包围的异形制品a。

51.根据上述方法,由于将刻划线sl1加工成不伴有裂纹的沟槽线,因此从最初就能够选择与伴有裂纹的加工刻划线情况相比更低的刻划负荷。此外,由于设置了从接点p1起以0.5mm以下的小曲率半径r进行转向的转向部,因此分离用刻划线sl2能够在紧接着接点的位置从闭合曲线离开,在沿着闭合曲线的刻划线分离时不易受到分离用刻划线的影响、分离用刻划线附近的残留应力的区域的影响。其结果是,能够抑制毛刺的产生。

52.(验证实验1)

53.验证目的:将闭合曲线的刻划线sl1的起始点(接点)p1设为闭合曲线的直线部分的中央附近,将从闭合曲线的刻划线sl1的直线部分分岔进行转向的转向部k的曲率半径r作为变量参数,来验证加工了延伸到端缘的直线状的分离用刻划线sl2时产生的毛刺的大小(参照图1)。

54.基板板厚:50μm;

55.刻划工具的按压力:1.3n;

56.刻划速度:10mm/sec(转向部为0.1mm/sec);

57.角度α:固定为90

°

;

58.转向部k的曲率半径:10mm、1mm、0.5~0.1mm。

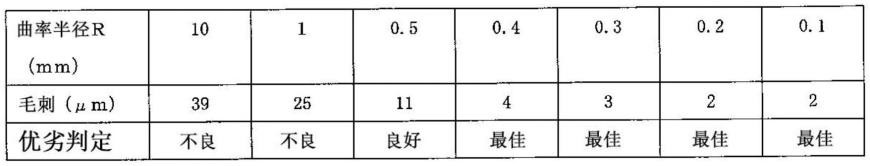

59.在表1中示出验证结果。作为异形制品的优劣判定,毛刺的大小为15μm以上设为“不良”,将15~5μm设为“良好”,将小于5μm设为“最佳”。

60.[表1]

[0061][0062]

从表1可以看出,存在曲率半径r越小,毛刺的大小越小的倾向。特别是当将曲率半径设为0.4mm以下时,抑制毛刺的效果显著。

[0063]

《实施方式2》

[0064]

使用与实施方式1相同的刻划工具1进行刻划加工,将闭合曲线的刻划线sl1的起始点(接点)p1设为闭合曲线的刻划线sl1的直线部分的端部、即与圆角部(拐角的曲线部分)的边界位置,并环绕移动来加工在接点p1的位置相接的闭合曲线的刻划线sn1。然后,与刻划线sn1连续地,在从接点p1的位置以曲率半径r的转向部进行转向后,以优选为20

°

~90

°

的角度α一笔地形成以直线延伸到基板端n1的分离用的刻划线sl2。

[0065]

在该实施方式中,与前面的实施方式1同样地也能够抑制毛刺的产生。

[0066]

(验证实验2)

[0067]

验证目的:将闭合曲线的刻划线sl1的起始点(接点)p1设为闭合曲线的刻划线sl1的直线部分的端部(与拐角的曲线部分的边界位置),将分离用刻划线sl2的直线部分与闭合曲线的刻划线sl1的直线部分所形成的角度α作为变量参数,来验证与所产生的毛刺的大小的关系(参照图2)。

[0068]

基板板厚:50μm;

[0069]

刻划工具的按压力:1.3n;

[0070]

刻划速度:10mm/sec(转向部为0.1mm/sec);

[0071]

转向部k的曲率半径:固定为0.1mm;

[0072]

角度α:0

°

、20

°

、45

°

、70

°

、90

°

。

[0073]

在表2中示出验证结果。作为异形制品的优劣判定,将毛刺的大小为15μm以上设为“不良”,将15~5μm设为“良好”,将小于5μm设为“最佳”。

[0074]

[表2]

[0075][0076]

从表2可以看出,除了角度α为0

°

(相当于图4的现有技术的例子)的情况以外,在20

°

~90

°

的情况下毛刺均为2μm,抑制毛刺的效果显著。

[0077]

另外,虽然省略了图示,但是在起始点(接点)的位置如验证实验1那样位于直线部中央的情况下,在角度α为20

°

~90

°

的范围内判定为“良好”以上,能够获得抑制毛刺的效果。

[0078]

以上,对本发明的代表性的实施例进行了说明,但本发明并不一定限定为上述记载的实施方式。例如,在上述实施方式中使用了厚度为50μm的基板,但本发明也能够应用于基板的板厚大于100μm的情况。此外,在转向部中,也可以减小刻划工具的按压力。

[0079]

此外,在上述实施方式中,通过分离用刻划线sl2到达基板w的端缘从而在沟槽线的槽中诱发在厚度方向上行进的裂纹,但是也可以以与分离用刻划线sl2交叉的方式形成作为用于诱发裂纹的裂纹线的辅助线。在该情况下,分离用刻划线sl2能够形成在从基板w的端缘离开的位置。然后,通过分离用刻划线sl2与辅助线交叉,从而辅助线的裂纹从与分离用刻划线sl2的交点被诱发,使分离用刻划线sl2的沟槽线变成伴有裂纹c的裂纹线cl。

[0080]

进而,本发明为了达成其目的,能够在不脱离专利请求的范围内适当地修正、变更。

[0081]

产业上的可利用性

[0082]

本发明能够在从玻璃基板等脆性材料基板中切出异形制品时使用。

[0083]

附图标记说明

[0084]

a:被分割的异形制品;

[0085]

c:裂纹;

[0086]

cl:裂纹线;

[0087]

k:转向部的角部;

[0088]

n1:基板端;

[0089]

p1:刻划起始点(接点);

[0090]

sl:刻划线;

[0091]

sl1:闭合曲线的刻划线;

[0092]

sl2:分离用刻划线;

[0093]

tl:沟槽线;

[0094]

w:基板;

[0095]

1:刻划工具。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1