一种外立面铝板大线条的安装结构的制作方法

1.本实用新型涉及一种玻璃幕墙的安装技术,尤其涉及一种外立面铝板大线条的安装结构。

背景技术:

2.现代建筑,以大面积的玻璃幕墙装饰为主,如图1所示,为了装饰效果,在玻璃面板之间会加入金属元素,如铝板包柱、铝合金装饰线条等,如图2所示。

3.现有的安装方式是:首先现场安装铝合金立柱20为生根结构,通过安装角钢次龙骨21在铝合金立柱20上,将300*600mm大线条安装顺序拆分为两部分:第一部分为内侧的300*400mm铝板线条22先安装;第二部分,在300*400mm铝板外侧固定通长铝合金压板23,后安装外侧的200mm的铝合金线条24。此施工方案为典型的构件式幕墙安装方案,施工顺序需严格按照从内到外,先龙骨、到铝板线条、再到铝合金线条的先后顺序进行。

4.如上述传统施工方案构建如图1所示的外立面幕墙,即300*600mm大线条为玻璃幕墙3之间间隔3000mm左右、竖向从底到屋顶通长布置,存在的问题是:1、工序较多且须有序安装;2、现场施工吊篮须移动多次,浪费人工、影响施工周期。

技术实现要素:

5.本实用新型目的是提供一种外立面铝板大线条的安装结构,通过结构改良,工厂统一组装单元件,提高施工效率及质量,且不影响外立面装饰效果。

6.为达到上述目的,本实用新型采用的技术方案是:一种外立面铝板大线条的安装结构,包括大线条单元板块及挂件系统,所述挂件系统用于所述大线条单元板块与玻璃幕墙的连接,包括与立柱固定的角钢、干挂组合以及用于连接所述大线条单元板块的螺栓组件;所述大线条单元板块包括龙骨架、安装于龙骨架上的大线条铝板以及设置于龙骨架前端的铝合金线条件,所述大线条单元板块为工厂加工的成品件,所述龙骨架通过所述螺栓组件安装于所述挂件系统上。

7.上述技术方案中,所述龙骨架包括竖向方管及若干个l型角钢首尾焊接构成,其后端竖向方管与所述螺栓组件固定,所述大线条铝板通过螺钉固定于所述龙骨架的两侧面,所述铝合金线条件固定于所述龙骨架前端,所述大线条铝板与所述铝合金线条件之间的缝隙处设有封边件。

8.上述技术方案中,所述挂件组合包括与所述角钢固定的基板,安装于基板上的铝合金防滑板及挂扣于所述铝合金防滑板上的挂件,所述挂件上端为开口向下的挂槽,该挂槽上设有纵向调节孔,通过调节连接件与所述铝合金防滑板连接,所述挂件前端设有固定孔,所述螺栓组件穿过固定孔与所述龙骨架固定。

9.进一步的技术方案是,所述铝合金防滑板上设有横向布置的防滑齿,通过与该防滑齿啮合的金属片固定铝合金防滑板上的前后固定孔位置,并通过固定螺钉与所述基板固定。

10.上述技术方案中,所述大线条单元板块为工厂组装成品单元板块,单元板块高度与玻璃幕墙面板的高度相适应,上、下相邻所述大线条单元板块之间填充有密封胶。

11.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

12.1.本实用新型中将铝板大线条外墙装饰作为一单元板块整体吊装,再通过挂件系统与玻璃幕墙连接固定,与以往现场拼装相比,一方面减少安装工序,施工效率提升,另一方面工厂化制造,生产效率提高,精确度提高,质量可控性高;

13.2.本实用新型虽然以单元板块拼合成大线条铝板装饰,减少通长件的使用,但在外立面效果上不变,满足客户及外墙设计师的设计要求,美观性不受影响;

14.3.通过优化方案,以单元板块的形式出现,减轻大线条重量,节约材料成本。

附图说明

15.图1是本实用新型背景技术中的立面结构示意图;

16.图2是图1中铝板大线条的俯视示意图;

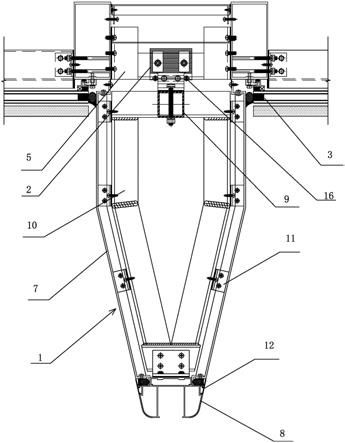

17.图3是本实用新型实施例一的结构示意图;

18.图4是图3的侧视示意图;

19.图5是本实用新型实施例一的挂件系统示意图。

20.其中:1、大线条单元板块;2、挂件系统;3、玻璃幕墙;4、立柱;5、角钢;6、螺栓组件;7、大线条铝板;8、铝合金线条件;9、竖向方管;10、l型角钢;11、连接件;12、封边件;13、铝合金防滑板;14、挂件;15、调节螺钉;16、限位螺钉;17、金属片;18、固定螺钉;19、密封胶;20、铝合金立柱;21、角钢次龙骨;22、铝板线条;23、铝合金压板;24、铝合金线条。

具体实施方式

21.下面结合附图及实施例对本实用新型作进一步描述:

22.实施例一:参见图3~5所示,一种外立面铝板大线条的安装结构,包括大线条单元板块1及挂件系统2,所述挂件系统2用于所述大线条单元板块1与玻璃幕墙3的连接,包括与立柱4固定的角钢5、干挂组合以及用于连接所述大线条单元板块1的螺栓组件6;所述大线条单元板块1包括龙骨架、安装于龙骨架上的大线条铝板7以及设置于龙骨架前端的铝合金线条件8,所述大线条单元板块1为工厂加工的成品件,所述龙骨架通过所述螺栓组件6安装于所述挂件系统2上。

23.如图3、4所示,所述龙骨架包括竖向方管9及若干个l型角钢10首尾焊接构成,其后端竖向方管9与所述螺栓组件6固定,所述大线条铝板7通过连接件11固定于所述龙骨架的两侧面,所述铝合金线条件8固定于所述龙骨架前端,所述大线条铝板7与所述铝合金线条件8之间的缝隙处设有封边件12。

24.所述连接件11为l型铝合金件,一侧与龙骨架用螺钉固定,另一侧与大线条铝板7的翻边固定。

25.如图4、5所示,所述挂件组合是一个三维调节的挂件,包括与所述角钢5固定的基板,安装于基板上的铝合金防滑板13及挂扣于所述铝合金防滑板13上的挂件14,所述挂件14上端为开口向下的挂槽,该挂槽上设有纵向调节孔,通过调节螺钉15与所述铝合金防滑板13连接,并通过左、右两侧的限位螺钉16定位。

26.所述挂件14前端设有固定孔,所述螺栓组件6穿过固定孔与所述龙骨架中的竖向方管9固定。所述铝合金防滑板13上设有横向布置的防滑齿,通过与该防滑齿啮合的金属片17固定铝合金防滑板13上的前后固定孔位置,并通过固定螺钉18与所述基板固定,前后固定孔是布置于基板上的长圆孔。利用长圆孔可调节挂件14的前后位置,再配合纵向调节,可控制挂件14的上、下位置,而挂件14在铝合金防滑板上的挂扣位置,则调节了挂件的左、右位置,从而实现三维调节。

27.在本实施例中,所述大线条单元板块1为工厂组装成品单元板块,单元板块高度与玻璃幕墙面板的高度相适应,300mm

×

600mm,上、下相邻所述大线条单元板块1之间填充有密封胶19,每一成品单元板块通过两个挂件系统2固定安装,在玻璃幕墙组装时可一并“吊装”,减少施工工序,安装简便,效率提升。

技术特征:

1.一种外立面铝板大线条的安装结构,其特征在于:包括大线条单元板块及挂件系统,所述挂件系统用于所述大线条单元板块与玻璃幕墙的连接,包括与立柱固定的角钢、干挂组合以及用于连接所述大线条单元板块的螺栓组件;所述大线条单元板块包括龙骨架、安装于龙骨架上的大线条铝板以及设置于龙骨架前端的铝合金线条件,所述大线条单元板块为工厂加工的成品件,所述龙骨架通过所述螺栓组件安装于所述挂件系统上。2.根据权利要求1所述的外立面铝板大线条的安装结构,其特征在于:所述龙骨架包括竖向方管及若干个l型角钢首尾焊接构成,其后端竖向方管与所述螺栓组件固定,所述大线条铝板通过连接件固定于所述龙骨架的两侧面,所述铝合金线条件固定于所述龙骨架前端,所述大线条铝板与所述铝合金线条件之间的缝隙处设有封边件。3.根据权利要求1或2所述的外立面铝板大线条的安装结构,其特征在于:所述挂件组合包括与所述角钢固定的基板,安装于基板上的铝合金防滑板及挂扣于所述铝合金防滑板上的挂件,所述挂件上端为开口向下的挂槽,该挂槽上设有纵向调节孔,通过调节螺钉与所述铝合金防滑板连接,所述挂件前端设有固定孔,所述螺栓组件穿过固定孔与所述龙骨架固定。4.根据权利要求3所述的外立面铝板大线条的安装结构,其特征在于:所述铝合金防滑板上设有横向布置的防滑齿,通过与该防滑齿啮合的金属片固定铝合金防滑板上的前后固定孔位置,并通过固定螺钉与所述基板固定。5.根据权利要求1所述的外立面铝板大线条的安装结构,其特征在于:所述大线条单元板块为工厂组装成品单元板块,单元板块高度与玻璃幕墙面板的高度相适应,上、下相邻所述大线条单元板块之间填充有密封胶。

技术总结

本实用新型公开了一种外立面铝板大线条的安装结构,其特征在于:包括大线条单元板块及挂件系统,所述挂件系统用于所述大线条单元板块与玻璃幕墙的连接,包括与立柱固定的角钢、干挂组合以及用于连接所述大线条单元板块的螺栓组件;所述大线条单元板块包括龙骨架、安装于龙骨架上的大线条铝板以及设置于龙骨架前端的铝合金线条件,所述大线条单元板块为工厂加工的成品件,所述龙骨架通过所述螺栓组件安装于所述挂件系统上。本实用新型将外立面铝板大线条装饰件与龙骨组成单元整体件,通过挂件系统与玻璃幕墙连接,简化了施工吊装过程,工厂统一加工提高饰面的一致性,缩短施工工期。工期。工期。

技术研发人员:贾中飞

受保护的技术使用者:苏州苏明装饰股份有限公司

技术研发日:2021.11.11

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1