一种水槽壁冲洗系统及水槽的制作方法

1.本发明涉及水槽领域,具体涉及一种水槽壁冲洗系统及水槽。

背景技术:

2.现有的水槽,例如中国发明的申请号为“201420389674.0”的公告说明书,公开了一种四周排水式厨房清洗水槽,通过水槽本体的内侧表面上部均匀开设有凹槽孔,凹槽孔内安装侧面出水头,出水头侧面开设有多个喷水孔,可以实现对水槽壁的冲洗,但该发明存在以下不足:a.未能说明具体的喷水方向,即喷水孔方位与水槽壁的关系,这将决定性影响冲洗水槽壁的节水性和有效冲洗水的动量。b.未能对如何沿水槽壁均匀出水做出实质安排,实际上按照该发明的方案,在日常家用水压0.2-0.4兆帕,水龙头进水管1/6-1/2英寸的情况下,是无法实现各个喷孔的均匀出水的,因为离进水口最近的喷孔压力将远大于离喷水口最远的喷孔压力,影响了清洗效果。c.在水槽本体的内侧表面上开设众多凹槽孔,将破坏水槽壁的平整性,且严重影响水槽结构整体强度。

3.另外,中国发明专利“202011072877.3”的公开说明书,公开了一种水槽壁冲洗系统及其水槽,冲洗喷水口设有约束水流朝向水槽壁的水流约束环,该方案明确了冲洗喷水口附加在水槽壁上部,不会破坏水槽壁的平整性;进一步,约束了喷水的具体方向,便于提升清洗效果。存在的技术缺陷:冲洗喷水口的出水不均匀,影响了清洗效果。

技术实现要素:

4.为了克服现有水槽壁冲洗方式的出水不均匀、清洗效果较差的不足,本发明提供一种出水较为均匀、清洗效果较好的水槽壁冲洗系统及水槽。

5.本发明解决其技术问题所采用的技术方案是:

6.一种水槽壁冲洗系统,包括置于水槽壁上部的冲洗管系,所述冲洗管系的进水管设有进水控制阀,所述冲洗管系的出口为水流沿着水槽壁向下的冲洗喷水口,所述水槽壁冲洗系统还包括均压管,所述均压管沿所述冲洗管系长度方向内套在所述冲洗管系内,所述均压管的输入端与进水管连通,所述均压管沿所述均压管进水口水流方向间隔分布均压小孔,沿所述均压管进水口水流方向各个均压小孔具有以下特征:

7.均压小孔的孔径随均压小孔与进水口之间的距离增大而递增;

8.和/或,均压小孔与相邻前一个均压小孔之间的间距随均压小孔和进水口之间的距离增大而递减。

9.进一步,所述均压小孔等间隔分布,所述均压小孔孔径的大小随均压小孔和进水口之间的距离增大而递增。该方案中,均压小孔孔径的大小随均压小孔和进水口之间的距离呈正比,正比例系数依照具体情况确定;当然,也可以是其他递增函数关系。

10.或者是,所述均压管上所有的均压小孔的孔径相等,均压小孔与相邻前一个均压小孔之间的间距随均压小孔和进水口之间的距离增大而递减。该方案中,均压小孔孔径的大小随均压小孔和进水口之间的距离呈反比,反比例系数依照具体情况确定;当然,也可以

是其他递减函数关系。

11.再进一步,所述均压管包括与均压小孔数量一致的子管,每个子管的一端与进水口连通,每个子管的另一端出口为均压小孔。均压小孔的分布特征与上述情况相同。该方案通常适用于水槽几何尺寸较大的情况,这样冲洗管系的内径较大,可以通过设置多根子管实现均压。

12.更进一步,所述进水管连接三通管的入口段,所述三通管的两个出口段分别与冲洗管系的两侧连接,所述冲洗管系两侧分别对称设有均压管。这是常见的实现方式,这个环状结构呈对称设置,通过三通管两侧对称进水,更有利于实现均压。

13.所述冲洗管系固定在水槽本体的台阶上。这是优选的方案,台阶的设置是为了便于冲洗管系的安装,再优选的,冲洗管系可以与水槽本体呈一体。

14.所述冲洗喷水口的出口处设有约束水流朝向水槽壁的水流约束环。该方案可以提升清洗效果,使得水流朝向水槽壁冲洗。

15.所述冲洗喷水口由位于冲洗管系上的连续喷口形成环状。

16.或者是,所述冲洗喷水口由位于冲洗管系上的非连续喷口形成环状,相邻喷口向下喷水工作区域具有重叠部。该处喷口与均压小孔可以匹配设置。

17.一种具有水槽壁冲洗系统的水槽,包括水槽本体、龙头阀、置于水槽壁上部的冲洗管系,所述冲洗管系的进水管设有进水控制阀,所述冲洗管系的出口为水流沿着水槽壁向下的冲洗喷水口,所述水槽还包括均压管,所述均压管沿所述冲洗管系长度方向内套在所述冲洗管系内,所述均压管的输入端与进水管连通,所述均压管沿所述均压管进水口水流方向间隔分布均压小孔,相邻前后两个均压小孔喷水工作区域具有重叠部;沿所述均压管进水口水流方向各个均压小孔具有以下特征:

18.均压小孔的孔径随均压小孔与进水口之间的距离增大而递增;

19.和/或,均压小孔与相邻前一个均压小孔之间的间距随均压小孔和进水口之间的距离增大而递减。

20.本发明的有益效果主要表现在:在冲压水系内设置均压管,能够在清洗时实现较为均匀出水,清洗效果较好。

附图说明

21.图1是水槽壁冲洗系统及其水槽的示意图。

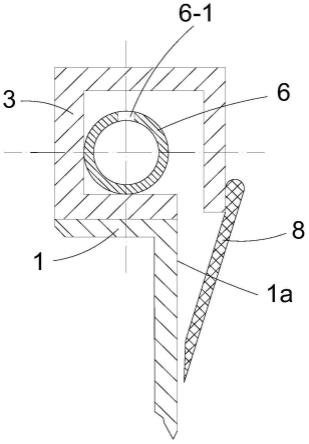

22.图2是带有水流约束环的冲洗管系的截面结构图。

23.图3是冲洗管系与均压管的结构示意图。

24.图4是第一种均压管示意图。

25.图5是控制阀和龙头阀结合形成一体的原理图。

26.图6是第二种均压管示意图。

27.图7是不带有水流约束环的冲洗管系的截面结构图。

28.图8是第三种均压管示意图。

29.图9是均压管的安装示意图。

30.图10是三通管的连接方式示意图。

31.附图标记:水槽本体1、水槽壁1a、龙头阀2、冲洗管系3、进水控制阀4、均压管6、均

压小孔6-1、三通接头6a、子管6b、密封垫7-2、压紧平垫7-1、上紧螺母7、水流约束环8。

具体实施方式

32.下面结合附图对本发明作进一步描述。

33.参照图1~图10,一种水槽壁冲洗系统,包括置于水槽壁1a上部的冲洗管系3,所述冲洗管系3的进水管设有进水控制阀4,所述冲洗管系3的出口为水流沿着水槽壁向下的冲洗喷水口,所述水槽壁冲洗系统还包括均压管6,所述均压管6沿所述冲洗管系长度方向内套在所述冲洗管系3内,所述均压管6的输入端与进水管连通,所述均压管6沿所述均压管进水口水流方向间隔分布均压小孔6-1,相邻前后两个均压小孔6-1向下喷水工作区域具有重叠部,沿所述均压管进水口水流方向各个均压小孔6-1具有以下特征:

34.均压小孔的孔径随均压小孔与进水口之间的距离增大而递增;

35.和/或,均压小孔与相邻前一个均压小孔之间的间距随均压小孔和进水口之间的距离增大而递减。

36.本实施例的方案,是针对现有的等孔径等间距设置的情况的优化,如果冲洗管系3等间隔设置相同的冲洗喷水口,各个冲洗喷水口的出水量不同,距离进水口越远的出水量越少;基于上述情况,第一种可以选择将距离进水口越远的均压小孔的孔径增大,进而增加出水量,使得各个均压小孔的出水量接近相等;第二种也可以选择将距离进水口越远的均压小孔与相邻前一个均压小孔之间的间距减小,也能够使得各个均压小孔的出水量接近相等;第三种还可以同时具备上述两个条件,更有利于实现各个均压小孔的出水量接近相等。

37.所述均压小孔具有节流效应,不同孔径对应不同的节流系数;所述均压小孔到冲洗管系3的冲洗喷水口之间存在混压空间。

38.进一步,所述均压小孔6-1等间隔分布,所述均压小孔6-1孔径的大小随均压小孔和进水口之间的距离增大而递增。该方案中,均压小孔孔径的大小随均压小孔和进水口之间的距离呈正比,正比例系数依照具体情况确定;当然,也可以是其他递增函数关系。

39.或者是,所述均压管6上所有的均压小孔6-1的孔径相等,均压小孔与相邻前一个均压小孔之间的间距随均压小孔和进水口之间的距离增大而递减。该方案中,均压小孔孔径的大小随均压小孔和进水口之间的距离呈反比,反比例系数依照具体情况确定;当然,也可以是其他递减函数关系。

40.再进一步,所述均压管6包括与均压小孔6-1数量一致的子管6b,每个子管6b的一端与进水口连通,每个子管6b的另一端出口为均压小孔6-1。均压小孔6-1的分布特征与上述情况相同。该方案通常适用于水槽几何尺寸较大的情况,这样冲洗管系的内径较大,可以通过设置多根子管实现均压。

41.更进一步,所述进水管连接三通管6a的入口段,所述三通管6a的两个出口段分别与冲洗管系3的两侧连接,所述冲洗管系3两侧分别对称设有均压管6。这是常见的实现方式,这个环状结构呈对称设置,通过三通管两侧对称进水,更有利于实现均压。

42.所述冲洗管系3固定在水槽本体1的台阶上。这是优选的方案,台阶的设置是为了便于冲洗管系的安装,再优选的,冲洗管系可以与水槽本体呈一体。

43.所述冲洗喷水口的出口处设有约束水流朝向水槽壁的水流约束环8。该方案可以提升清洗效果,使得水流朝向水槽壁冲洗。

44.所述冲洗喷水口由位于冲洗管系3上的连续喷口形成环状。

45.或者是,所述冲洗喷水口由位于冲洗管系3上的非连续喷口形成环状,相邻喷口向下喷水工作区域具有重叠部。该处喷口与均压小孔可以匹配设置。另外,对于非连续喷口,根据冲洗管系伸展到水源进口的距离,离水源进口越近,非连续喷口的开口越小,从原理上能够实现均压,对于非连续喷口的尺寸精度要求较高,冲洗管系通过安装工人安装到水槽壁面上,如果加工精度有偏差容易造成无法实现均压,这也是本实施例采用均压管的原因之一,均压管上的均压小孔通过工厂一体化制作,加工精度可以保证且便于批量加工。

46.本实施例中,具有重叠部是指两个相邻喷口向下喷水时,水流区域之间存在重叠区域,重叠区域的上端接近喷口,能够将水槽壁1a下部的区域基本全部覆盖,以实现较好的冲洗效果。

47.参照图2和图7,冲洗管系3的截面示意图,当然截面也可以是其他形状的结构。

48.一种带有水槽壁冲洗系统的水槽,包括水槽本体1、龙头阀2、置于水槽壁上部的冲洗管系3,所述冲洗管系3的进水管设有进水控制阀4,所述冲洗管系3的出口为水流沿着水槽壁向下的冲洗喷水口,所述水槽还包括均压管6,所述均压管6沿所述冲洗管系长度方向内套在所述冲洗管系3内,所述均压管6的输入端与进水管连通,所述均压管6沿所述均压管进水口水流方向间隔分布均压小孔6-1,相邻前后两个均压小孔6-1喷水工作区域具有重叠部,沿所述均压管进水口水流方向各个均压小孔6-1具有以下特征:

49.均压小孔的孔径随均压小孔与进水口之间的距离增大而递增;

50.和/或,均压小孔与相邻前一个均压小孔之间的间距随均压小孔和进水口之间的距离增大而递减。

51.参照图1所示,水槽本体1上具有进水控制阀4和龙头阀2结合形成的一体阀,图2为带有水流约束环的冲洗管系的截面结构,冲洗管系3安装在水槽本体1的上台阶上,冲洗喷水口对准水槽壁1a向下方向,均压管6上开设均压小孔6-1。图3中的进水控制阀4穿过冲洗管系3连通均压管6,冲洗管系3将均压管6包覆住,所述冲洗喷水口的出口处设有约束水流朝向水槽壁的水流约束环8。

52.图4为第一种均压管分布方式,进水控制阀4连通均压管6,均压管6开有若干均压小孔,所述均压管6上所有的均压小孔6-1的孔径相等,均压小孔与相邻前一个均压小孔之间的间距随均压小孔和进水口之间的距离增大而递减。该方案中,两相邻均压小孔6-1的间距随均压小孔6-1和进水口之间的距离距增大而递减,实现出水均压目的。

53.图5所示,进水控制阀4和龙头阀2实现一体的原理图,喷射环一和喷射环二均为冲洗喷水口。

54.图6为第二种均压管方式,进水控制阀4连通均压管6,均压管6为上开有若干个均压小孔,所述均压小孔6-1等间隔分布,所述均压小孔6-1孔径的大小随均压小孔和进水口之间的距离增大而递增。所述均压小孔6-1孔径大小随均压小孔6-1与进水口之间的距离增大而递增,实现出水均压目的。当然,所述均压小孔6-1间隔分布的方式也可以采用图4的方式。

55.图7为第二种冲洗管系3的截面结构,冲洗管系3安装在水槽本体1的台阶上,冲洗喷水口对准槽壁1a向下方向,冲洗管系3高度与水槽本体上平台1b高度齐平。

56.图8第三种均压管实现方式,进水控制阀4连通与均压小孔数量一致的子管6b,子

管6b一端连通进水控制阀4进水,另一端的出口为均压小孔,实现均压出水。

57.图9为均压管的连接方式,均压管的输入端密封套接在三通接头6a的输出端上。图10所示,三通接头6a的输入端穿过冲洗管系3和水槽本体1,通过密封垫7-2、压紧平垫7-1、上紧螺母7实现密封连接,再连通进水控制阀。

58.本说明书的实施例所述的内容仅仅是对发明构思的实现形式的列举,仅作说明用途。本发明的保护范围不应当被视为仅限于本实施例所陈述的具体形式,本发明的保护范围也及于本领域的普通技术人员根据本发明构思所能想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1