一种空腹式箱形-岩锚组合式轻型地锚桥台及其施工工艺的制作方法

[0001]

本发明涉及桥梁结构领域,具体是一种空腹式箱形-岩锚组合式轻型地锚桥台及其施工工艺。

背景技术:

[0002]

地锚式桥台是大跨度锚式斜拉桥的关键受力构件,其必须安全承担由地锚斜拉索传来的巨大上拔力和水平力。目前,常用的地锚结构可分为实体重力式锚、箱形空腹式箱形锚和岩锚。

[0003]

实体重力式锚利用依靠锚体圬工体积的自重来平衡拉索传来的巨大拉力,在传统缆索承重桥梁中应用范围较广,但存在圬工体积过大、开裂控制困难、造价偏高的缺点;空腹式箱形地锚是实体重力式锚的改进,其将锚体内部由实体结构变为空腔结构,并在腔内填充砂、石作为压重以有效减少圬工体积。以上两种传统地锚的工作原理一致,均完全依靠锚体重力来抵抗拉索拉力,存在锚体体积过大导致的山体开挖方量和圬工用量过大、开裂控制困难和造价较高的不足。

[0004]

传统的岩锚体系采用高强钢丝或钢绞线作为锚杆、普通水泥砂浆作为地下锚固介质、普通预应力筋锚具作为锚杆外露张拉端的锚固体系。然而传统钢材和普通水泥砂浆由于其强度低、耐腐蚀性能较差,致使其使用寿命与特大型桥梁长达百年的设计寿命远远不相协调,其使用效果远远达不到在长期荷载作用下的稳定性和耐久性要求。

技术实现要素:

[0005]

本发明要解决的技术问题是地锚开裂控制困难以及稳定性和耐久性差,为了解决该问题,本发明提供一种空腹式箱形-岩锚组合式轻型地锚桥台及其施工工艺,其将空腹式箱形地锚与岩锚有机结合,利用可深嵌岩层的岩锚有效提高浅埋空腹式箱形地锚的抗拔、抗滑以及抗倾覆能力,亦克服了传统重力式桥台存在锚体体积和山体开挖方量过大、开裂控制困难、耐久性差、造价较高等缺点;同时采用纤维增强塑料筋作为空腹式箱形地锚的预应力筋以及岩锚的锚杆、超高性能水泥基材料作为空腹式箱形地锚预应力孔的灌浆料以及岩锚锚杆的粘结介质,克服了传统岩锚由于钢筋锈蚀、注浆体老化而导致的结构耐久性问题。

[0006]

本发明的内容为一种空腹式箱形-岩锚组合式轻型地锚桥台,包括空腹式箱形地锚和数个岩锚,空腹式箱形地锚内部开设数个空腔,空腔内设置填充物,空腹式箱形地锚中预留数个锚孔、数个竖向预应力孔和数个横向预应力孔,锚孔内设置岩锚的锚杆,竖向预应力孔内设置竖向应力筋,横向预应力孔内设置横向预应力筋,竖向预应力筋与竖向预应力孔间以及横向预应力筋与横向预应力孔间均灌注超高性能水泥基复合材料。

[0007]

进一步地,所述的锚孔内设置容纳管,岩锚的锚杆位于对应的容纳管内,容纳管与锚孔之间灌注灌浆料。

[0008]

进一步地,所述的空腔与锚孔、竖向预应力孔和横向预应力孔均无接触。

[0009]

进一步地,所述的数个锚孔和数个竖向预应力孔沿箱体的宽度方向两侧竖直开设。

[0010]

进一步地,所述的数个锚孔和数个竖向预应力孔交错设置。

[0011]

进一步地,所述的横向预应力孔水平开设,横向预应力孔与锚孔和竖向预应力孔均无接触。

[0012]

进一步地,空腹式箱形地锚桥台内设置数个固定管,锚孔为固定管的内孔。

[0013]

进一步地,所述的竖向预应力孔和/或横向预应力孔内设置预埋管,竖向预应力筋和/或横向预应力筋与对应的预埋管之间灌注灌浆料。

[0014]

一种空腹式箱形-岩锚组合式轻型地锚桥台的施工工艺,包括以下步骤:

[0015]

①

确定箱体与岩锚分别需承担的荷载;

[0016]

②

确定普通混凝土的原料及配比,以其作为箱体的材料;

[0017]

确定超高性能水泥基复合材料的原料及配比,以其作为竖向预应力孔和横向预应力孔的灌浆料;

[0018]

确定竖向预应力筋与横向预应力筋的具体类型;

[0019]

确定空腹式箱形地锚桥台尺寸,竖向预应力筋与横向预应力筋的数量;

[0020]

③

按照设计要求进行基坑开挖和钻孔,基坑尺寸比空腹式箱形地锚桥台尺寸大40-60cm;

[0021]

钻锚孔;

[0022]

绑扎箱体的钢筋骨架,浇筑混凝土形成箱体,箱体内预留锚孔、竖向预应力孔和横向预应力孔;

[0023]

张拉竖向预应力筋和横向预应力筋;

[0024]

向锚孔、竖向预应力孔和横向预应力孔内灌注超高性能水泥基复合材料;

[0025]

安装岩锚。

[0026]

进一步地,一种空腹式箱形-岩锚组合式轻型地锚桥台的施工工艺,所述的空腹式箱形地锚桥台内预留锚孔包括:

[0027]

在钢筋骨架内预埋固定管,并在固定管内设置容纳管,固定管和容纳管之间灌注灌浆料。

[0028]

本发明的有益效果是,本发明综合了空腹式箱形地锚和岩锚的特点,将箱形地锚与岩锚结合,克服了传统空腹式箱形地锚存在锚体体积和山体开挖方量过大、开裂控制困难、造价较高等缺点,具有较传统空腹式箱形地锚更强的抗拔、抗滑以及抗倾覆能力。本发明采用具有轻质、高强、比模量大、免锈蚀性、抗疲劳性能优良和低松弛等特点的纤维增强复合材料作为空腹式箱形地锚的竖向预应力筋和横向预应力筋,可提高预应力体系的有效预应力,提升空腹式箱形地锚桥台的耐久性。本发明采用超高性能水泥基复合材料作为竖向预应力孔和横向预应力孔的灌浆料,可使预应力均匀施加于空腹式箱形地锚。本发明将纤维增强复合材料和超高性能水泥基复合材料结合而形成高性能材料预应力体系具备可靠和高效的优势,适用性广,工程实用性强,可有效解决传统钢制筋材预应力体系存在有效预应力不易得到保证、耐腐蚀与抗疲劳性能较差等缺点。

附图说明

[0029]

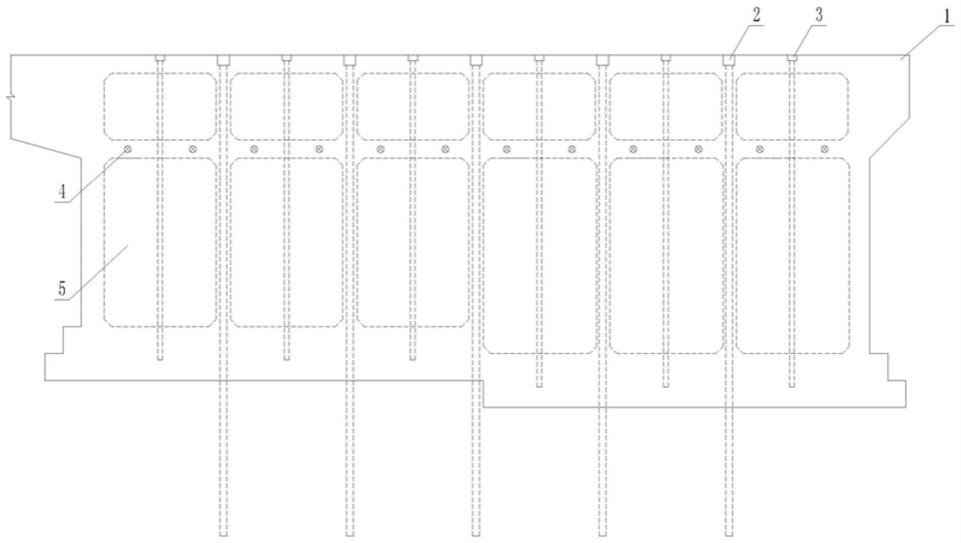

附图1为本发明的主视图;

[0030]

附图2为图1的俯视图;

[0031]

附图3为岩锚的剖面结构示意图;

[0032]

附图4为岩锚的施工流程示意图。

[0033]

在图中,1、箱体 2、岩锚 3、竖向预应力筋 4、横向预应力筋 5、空腔 6、锚孔 7、固定管 8、容纳管。

具体实施方式

[0034]

如附图1-4所示,本发明公开了一种空腹式箱形-岩锚组合式轻型地锚桥台,包括空腹式箱形地锚1和数个岩锚2,空腹式箱形地锚1内部开设数个空腔5,空腔5内设置填充物,空腹式箱形地锚1中预留数个锚孔6、数个竖向预应力孔以及横向预应力孔,锚孔6深嵌空腹式箱形地锚1下方的岩层。锚孔6内设置岩锚2的锚杆,竖向预应力孔内设置竖向应力筋3,横向预应力孔内设置横向预应力筋4。锚杆与岩层中的锚孔6、竖向预应力筋与竖向预应力孔间以及横向预应力筋4与横向预应力孔间均灌注超高性能水泥基复合材料均灌注超高性能水泥基复合材料。锚杆与空腹式箱形地锚的锚孔间无粘结介质。超高性能水泥基材料为活性粉末混凝土或高致密超细颗粒均布材料。这种结构综合了空腹式箱形地锚和岩锚的特点,将箱形地锚与岩锚结合,克服了传统空腹式箱形地锚存在锚体体积和山体开挖方量过大、开裂控制困难、造价较高等缺点,具有较传统空腹式箱形地锚更强的抗拔、抗滑以及抗倾覆能力。这种结构采用具有轻质、高强、比模量大、免锈蚀性、抗疲劳性能优良和低松弛等特点的纤维增强复合材料作为空腹式箱形地锚的竖向预应力筋3和横向预应力筋4,可提高预应力体系的有效预应力,提升空腹式箱形地锚桥台的耐久性;采用超高性能水泥基复合材料作为竖向预应力孔和横向预应力孔以及锚孔6的灌浆料,可使预应力均匀施加于空腹式箱形地锚。这种结构将纤维增强复合材料和超高性能水泥基复合材料结合而形成高性能材料预应力体系具备可靠和高效的优势,适用性广,工程实用性强,可有效解决传统钢制筋材预应力体系存在有效预应力不易得到保证、耐腐蚀与抗疲劳性能较差等缺点。岩锚2与空腹式箱形地锚1的连接,可以通过螺母或其他固定装置连接。填充物能够增大空腹式箱形地锚1的重量,从而提高能够平衡的拉索的拉力,并相应的减少空腹式箱形地锚1的体积,从而减少锚体体积和山体开挖方量。岩锚体系的纤维增强塑料筋兼作箱形地锚腹板的竖向预应力筋,有助于空腹式箱形地锚混凝土的开裂控制。

[0035]

所述的锚孔6内设置容纳管8,岩锚2的锚杆位于对应的容纳管8内,容纳管8与锚孔6之间灌注灌浆料。容纳管8与锚孔6之间灌注灌浆料,以避免锚孔6削弱箱体1的抗剪承载能力。容纳管可以采用pvc管。

[0036]

所述的空腔5与锚孔6、竖向预应力孔和横向预应力孔均无接触。这种结构能够使岩锚2、竖向预应力筋3和横向预应力筋4与空腔5错开,有利于岩锚2、竖向预应力筋3和横向预应力筋4与空腹式箱形地锚1的连接。

[0037]

所述的数个锚孔6和数个竖向预应力孔沿空腹式箱形地锚1的宽度方向两侧竖直开设。这种结构有利于锚孔6中的岩锚2在空腹式箱形地锚1上均匀分布,有效平衡拉索传来的巨大上拔力和水平力。

[0038]

所述的数个锚孔6和数个竖向预应力孔交错设置。这种结构能够使岩锚2与竖向预应力筋3交错设置,有效提高空腹式箱形地锚1与岩锚2的组合程度。

[0039]

所述的横向预应力孔水平开设,横向预应力孔与锚孔6和竖向预应力孔均无接触。这种结构能够使横向预应力筋4与岩锚2和竖向预应力筋3交错设置,有利于横向预应力筋4的有效固定。

[0040]

所述的空腹式箱形地锚1内设置数个固定管7,锚孔6为固定管7的内孔。固定管7为预埋管,可以采用波纹管。

[0041]

所述的竖向预应力孔和/或横向预应力孔内设置预埋管,竖向预应力孔和/或横向预应力孔与对应的预埋管之间灌注灌浆料。预埋管与竖向预应力孔和/或横向预应力孔之间灌注灌浆料,以避免竖向预应力孔和/或横向预应力孔而削弱空腹式箱形地锚1的抗剪承载能力。预埋管可以采用pvc管。

[0042]

所述的填充物为砂和/或石。砂和/或石能够就地取材从而节省成本并保护环境,砂和/或石重量较大,使得装有填充物的空腹式箱形地锚1具有较传统空腹式箱形地锚更强的抗拔、抗滑以及抗倾覆能力。

[0043]

具体实施例1,一种空腹式箱形-岩锚组合式轻型地锚桥台的施工工艺,包括以下步骤:

[0044]

①

确定空腹式箱形地锚1与岩锚2分别需承担的荷载;

[0045]

②

确定普通混凝土的原料及配比,以其作为空腹式箱形地锚1的材料;

[0046]

确定超高性能水泥基复合材料的原料及配比,以其作为竖向预应力孔和横向预应力孔的灌浆料;

[0047]

确定竖向预应力筋3与横向预应力筋4的材料;

[0048]

确定超高性能水泥基复合材料的原料及配比,以其作为锚固粘结介质;

[0049]

确定空腹式箱形地锚1的尺寸,确定竖向预应力筋3与横向预应力筋4的数量;

[0050]

确定岩锚2的锚杆数量及排布方式、地上锚固段长度a、锚杆地上自由段长度b、地下自由段长度c、地下锚固段长度d以及末端装置长度e;

[0051]

③

按照设计要求进行基坑开挖和钻孔,基坑尺寸比箱体1的尺寸大40-60cm;

[0052]

在基坑内钻锚孔;

[0053]

绑扎空腹式箱形地锚1的钢筋骨架,浇筑混凝土形成空腹式箱形地锚1,空腹式箱形地锚1内预留锚孔6、竖向预应力孔和横向预应力孔;

[0054]

安装岩锚2;

[0055]

浇筑地下锚固段粘结介质—超高性能水泥基复合材料;

[0056]

张拉锚杆,并将锚杆与空腹式箱形地锚1连接

[0057]

张拉竖向预应力筋3和横向预应力筋4;

[0058]

向竖向预应力孔和横向预应力孔内灌注超高性能水泥基复合材料。

[0059]

所述的空腹式箱形地锚1内预留锚孔6包括:

[0060]

在钢筋骨架内预埋固定管7,并在固定管7内设置容纳管8,固定管7和容纳管8之间灌注灌浆料。

[0061]

具体实施例2,一种空腹式箱形-岩锚组合式轻型地锚桥台的施工工艺,包括以下步骤:

[0062]

(1)确定空腹式箱形地锚1与岩锚2分别需承担的荷载;

[0063]

(2)确定空腹式箱形地锚1的材料、预应力筋材料及安装孔灌浆料:确定普通混凝土的原料及配比,以其作为空腹式箱形地锚1材料;确定纤维增强复合材料筋的具体类型,以其作为竖向预应力筋3和横向预应力筋4;确定超高性能水泥基复合材料的原料及配比,以其作为竖向预应力孔和横向预应力孔的灌浆料;

[0064]

(3)确定岩锚2的锚杆材料及锚固粘结介质:确定纤维增强复合材料筋的具体类型,以其作为锚杆材料,确定超高性能水泥基复合材料的原料及配比,以其作为锚固粘结介质;

[0065]

(4)确定空腹式箱形地锚1与岩锚2之间的连接方式;岩锚通过锚杆和锁定螺母与空腹式箱形地锚1相连接。利用埋置于空腹式箱形地锚腹板中的固定管7为各锚杆设置预留的锚孔6。在空腹式箱形地锚1的腹板区域内的各束锚杆钢筋外侧设置容纳管8,容纳管8与锚杆之间无粘结。容纳管8与固定管7之间灌注灌浆料,以避免锚孔6尺寸过大而削弱腹板抗剪承载能力。穿过空腹式箱形地锚1的腹板的锚杆可视为无粘结竖向预应力筋。

[0066]

(5)设计空腹式箱形地锚:确定空腹式箱形地锚1的尺寸、空腔内填充物的重量、竖向预应力筋3和横向预应力筋4的数量及类型;

[0067]

(6)设计岩锚:基于确定后的锚杆材料及粘结介质,开展材性试验研究。分别通过拉拔试验、推出试验获取纤维增强复合材料塑料筋锚杆与超高性能水泥基材料、超高性能水泥基材料与围岩之间界面粘结强度。而后,基于试验结果,初步拟定岩锚2的初步尺寸。主要设计内容为岩锚2的锚杆数量及排布方式、地上锚固段长度a、锚杆地上自由段长度b、地下自由段长度c、地下锚固段长度d以及末端装置长度e的关键尺寸;

[0068]

(7)锚杆厂内预制安装:在需穿过箱形地锚腹板区域内的各束锚杆钢筋外侧设置容纳管8,将多个对中架均匀布设于纤维增强复合塑料筋锚杆的中间段,再将纤维增强复合塑料筋锚杆一端依次穿过锚具的压紧环、定位件及地上端锚筒,然后将纤维增强复合塑料筋锚杆从对应的锚孔6穿过,最后将纤维增强复合塑料筋锚杆定位并固定在地上端锚筒的后端;纤维增强复合塑料筋锚杆另一端安装有地下端锚具,地下端锚具的构造和安装顺序与地上端锚具基本相同;然后向地上端锚筒和地下端锚筒的定位件端灌入超高性能水泥基材料到腔内,待浆体溢出后轻微振捣密实,再固定定位件、旋紧压紧环,最后对超高性能水泥基材料进行养护,待其达到要求强度;

[0069]

(8)锚杆出厂检验:厂内预制安装后,纤维增强复合塑料筋锚杆为两端装有锚具的纤维增强塑料筋—锚具组装件。为确保两端锚固系统可有效锚固锚杆,需在出厂前对纤维增强塑料筋—锚具组装件进行张拉检验。根据锚杆数量及长度,选取张拉设备与场地。张拉前,需对纤维增强塑料筋—锚具组装件进行对中处理,以使两端锚筒处于同一水平线上。通过在一端锚筒外侧设置锚定螺母,使该端固定;利用千斤顶对另一端锚筒进行顶推,以施加张拉力。若张拉力达到设计荷载方可判定两端锚固端承载能力合格;

[0070]

(9)组合地锚桥台现场施工、安装、张拉及封锚:图4给出了空腹式箱形-岩锚组合式轻型地锚桥台的现场施工流程,具体步骤如下:

①

基坑开挖和钻锚孔:按照设计要求进行基坑开挖和钻孔,基坑尺寸比空腹式箱形地锚1的尺寸大40~60cm,孔位深度比纤维增强塑料筋锚杆的长度大40~60cm;

②

浇筑空腹式箱形地锚1混凝土、张拉竖向预应力筋3和横向预应力筋4、预埋空腔内填充物:绑扎空腹式箱形地锚1的普通钢筋骨架时,利用波纹管为竖

向预应力筋3和横向预应力筋4、穿过空腹式箱形地锚1的腹板区域的锚杆预留孔;同时,应为岩锚2的地上锚固端预留位置;张拉预应力筋后,向竖向预应力筋3和横向预应力筋4预留的孔内灌注超高性能水泥基复合材料;

③

检验各锚杆是否破损,对发生破损的锚杆防护层级配件进行及时修复,安装地下锚固端锥形帽等配件及锚杆悬吊装置,然后将纤维增强塑料筋-锚具组装件和注浆管放入钻孔中就位;

④

通过注浆管将配置好的超高性能水泥基材料灌入孔位下段,然后对灌注材料进行养护,待其达到设计要去强度;

⑤

锚杆张拉:地下锚固段粘结介质达到设计要求强度后,利用穿心式千斤顶对各纤维增强塑料筋锚杆进行整束张拉,待当张拉力达到设计要求即可拧紧锁定螺母锁定地上端锚具;

⑥

封锚:封锚前,浇筑地下自由段粘结介质—普通水泥砂浆;待普通水泥砂浆达到设计要求强度后,向容纳管8与固定管7之间灌注超高性能水泥基复合材料;而后,再安装端盖和保护罩将地上锚固端封住。

[0071]

上述实施步骤具有以下特征:采用超高性能水泥基复合材料作为纤维增强塑料筋锚杆地上锚固段、地上自由段、地下自由段、地下端锚固段以及末端装置的粘结锚固介质。纤维增强塑料筋锚杆地上锚固段锚筒、末端装置锚筒内粘结介质均采用适于工厂生产的超高性能水泥基复合材料灌注锚固,超高性能水泥基复合材料灌浆料以40~70目的石英砂作为骨料,采用80℃以上热水浴养护3~5天强度可达130mpa。纤维增强塑料筋锚杆地上自由段、地下自由段以及地下端锚固段粘结介质均采用适于现场压力注浆机使用的超高强水泥基复合材料浆体灌注,超高强水泥基复合材料选用无骨料灌浆料,添加纳米材料以改善灌浆料流动性能,采取模拟地下环境的溶洞养护12~16天强度可达110mpa。

[0072]

空腹式箱形地锚竖向预应力筋、横向预应力筋预留孔均采用适于现场压力注浆机使用的超高强水泥基复合材料浆体灌注。超高强水泥基复合材料选用无骨料灌浆料,添加纳米材料以改善灌浆料流动性能,自然养护12~16天强度可达110mpa。

[0073]

纤维增强塑料筋锚杆地上锚固段锚具和末端装置锚具是针对纤维增强复合塑料及超高性能水泥基材料的特性设计制作,特点包括:岩锚体系中,多束纤维增强塑料筋锚杆的排列应遵循分散、对称原则,避免筋材集中受力或不均匀受力,各纤维增强塑料筋锚杆的合理净距应大于一倍筋材直径;地上锚固段锚筒或末端装置锚筒内壁均设为锥形腔,浆体灌注后成楔形,能提高其粘结锚固效果,锥形腔的合理锥度范围在3~15

°

;锚筒锚固段纤维增强塑料筋锚杆同样设倾角,合理的倾角范围为2~12

°

,提高锚固效果的同时能避免筋材受剪;考虑两种材料的粘结强度确定锚筒长度,本实施例采用的多根纤维增强复合塑料筋与超高性能水泥基材料的平均粘结强度达到约20mpa,则理论锚固长度约250mm,锚筒长度设计还需考虑一定安全系数;地上锚固段锚筒或末端装置锚筒外壁设外螺纹,其作用是在厂内组装件张拉时在两端锚筒安装螺母用于固定并施加顶推力,现场岩锚张拉后拧紧锁定螺母进行荷载锁定。

[0074]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1