导梁上墩鼻梁的制作方法

1.本申请涉及桥梁建造技术领域,尤其涉及一种导梁上墩鼻梁。

背景技术:

2.目前,在国内大跨度钢桁梁进行顶推施工过程中,主梁的前端需设置导梁,为等截面或变截面的钢桁梁或钢板梁,主梁前端装有预埋件与钢导梁栓接。根据施工经验,钢导梁实测挠度往往大于计算挠度,有的甚至大到一倍,主要原因如由于滑块压缩量不一致、螺栓松动、砼收缩及温度变化等影响,这样将会影响导梁顶推进墩;使用千斤顶顶起导梁(但必须在导梁的节点处)时,千斤顶无有效支点;铁路钢桁梁跨越既有线路施工,施工风险等级较高,导梁上墩临界点为最大悬臂工况即最危险工况,抗倾覆稳定系数最小,长时间悬臂对既有铁路安全产生极大影响。

技术实现要素:

3.针对现有技术存在的不足,本申请的目的在于提供一种导梁上墩鼻梁,利用自身抵消导梁自身挠度值,不需要整体抬升钢桁梁及钢导梁,减少最大悬臂工况即最危险工况持续时间,减少对既有铁路安全产生的影响。

4.为实现上述目的,本申请提供了如下技术方案:一种导梁上墩鼻梁,包括导梁连接的第一连接部、与钢桁梁连接的第二连接部以及与顶推滑块抵接的第三连接部;第一连接部和第二连接部的连接处以及第二连接部与第三连接部的连接处均设置为圆角。

5.通过采用上述技术方案,当导梁前端进入滑道梁上方时,利用导梁前端小吨液压千斤顶起顶导梁,将导梁下弦底面与滑块之间用抄垫块抄实,待导梁顶升到足够高度后将千斤顶撤除,更换前墩的竖向顶继续顶升导梁,直至导梁头到达设计标高,然后塞入滑块继续拖拉,从而实现上墩。在此过程中,鼻梁作为千斤顶顶推支点,鼻梁的设置减少最大悬臂工况即最危险工况持续时间,减少对既有铁路安全产生的影响。

6.本申请进一步设置为:所述鼻梁的内部固定有加强筋。

7.通过采用上述技术方案,加强筋能够增加鼻梁的机械强度,从而增加鼻梁使用的强度。

8.本申请进一步设置为:所述鼻梁上还固定有用于和千斤顶抵接的承压钢板。

9.通过采用上述技术方案,承压钢板用于和顶推滑块或抵接,作为千斤顶的承力点,减少对鼻梁的损坏。

10.本申请进一步设置为:所述承压钢板底端的两侧固定有l形的支撑块,支撑块与承压钢板之间形成空腔,且两个支撑块形成的空腔位于彼此靠近的一侧。

11.通过采用上述技术方案,两个支撑块之间能够滑入不同的钢板,用于承压钢板的替换。

12.本申请进一步设置为:所述支撑块上滑动连接有齿形板,齿形板远离承压钢板的一侧设置有锯齿。

13.通过采用上述技术方案,齿形板与带动钢桁梁前进的顶推滑块抵接,能够防止二者之间的相互滑动,增加钢桁梁牵引过程中的稳定性。

14.本申请进一步设置为:所述第一连接部上开设有与导梁连接的连接槽,第一连接部的上还开设有连接孔。

15.通过采用上述技术方案,连接槽与连接孔能够增加鼻梁与导梁连接的准确性。

16.综上所述,本申请的有益技术效果为:

17.1.当导梁前端进入滑道梁上方时,利用导梁前端小吨液压千斤顶起顶导梁,将导梁下弦底面与滑块之间用抄垫块抄实,待导梁顶升到足够高度后将千斤顶撤除,更换前墩的竖向顶继续顶升导梁,直至导梁头到达设计标高,然后塞入滑块继续拖拉,从而实现上墩。在此过程中,鼻梁作为千斤顶顶推支点,鼻梁的设置减少最大悬臂工况即最危险工况持续时间,减少对既有铁路安全产生的影响;

18.2.加强筋能够增加鼻梁的机械强度,从而增加鼻梁使用的强度;

19.3.齿形板与带动钢桁梁前进的顶推滑块抵接,能够防止二者之间的相互滑动,增加钢桁梁牵引过程中的稳定性。

附图说明

20.图1为实施例安装的结构示意图;

21.图2为体现实施例一鼻梁的结构示意图;

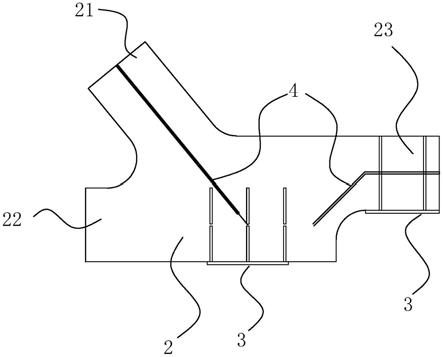

22.图3为体现实施例二鼻梁的结构示意图;

23.图4为实施例二鼻梁的轴测图。

24.图中:1、导梁;2、鼻梁;21、第一连接部;211、连接槽;212、连接孔;22、第二连接部;23、第三连接部;3、承压钢板;31、支撑块;32、齿形板;4、加强筋。

具体实施方式

25.下面结合附图对本申请作进一步详细说明。

26.实施例一:一种导梁上墩鼻梁,参见图1,包括连接在导梁1的末端的鼻梁2。

27.鼻梁2包括与导梁1连接的第一连接部21、与钢桁梁连接的第二连接部22以及与顶推滑块抵接的第三连接部23。鼻梁2的内部固定有加强筋4,用于增加整鼻梁2整体的机械强度。鼻梁2上还固定有承压钢板3,承压钢板3用于和顶推滑块或千斤顶抵接,作为顶推滑块或千斤顶的承力点。第一连接部21和第二连接部22的连接处以及第二连接部22与第三连接部23的连接处均设置为圆角,分散其连接处的应力,提高使用效果。

28.钢桁梁最大悬臂为导梁1即将上墩时,为了钢桁梁安全上墩,钢桁梁接近墩时,通过对拖拉过程中杆件应力及桥梁线形实时监控,并尽快拖拉上墩。当导梁1前端进入滑道梁上方时,利用导梁1前端小吨液压千斤顶起顶导梁1,将导梁1下弦底面与滑块之间用抄垫块抄实,待导梁1顶升到足够高度后将千斤顶撤除,更换前墩的竖向顶继续顶升导梁1,直至导梁头到达设计标高,然后塞入滑块继续拖拉,从而实现上墩。在此过程中,鼻梁2作为千斤顶顶推支点,鼻梁2的设置减少最大悬臂工况即最危险工况持续时间,减少对既有铁路安全产生的影响。

29.实施例二:参见图3,承压钢板3的底端的两侧固定有l形的支撑块31,支撑块31与

承压钢板3之间形成空腔,且两个支撑块31形成的空腔位于彼此靠近的一侧。支撑块31上滑动连接有齿形板32,齿形板32远离承压钢板3的一侧设置有锯齿,且锯齿的长度方向与钢桁梁的前进方向垂直。滑入到支撑块31上的齿形板32通过与支撑块31螺纹连接的螺栓对其进行固定。齿形板32与带动钢桁梁前进的顶推滑块抵接,能够防止二者之间的相互滑动,增加钢桁梁牵引过程中的稳定性。

30.参见图4,第一连接部21上开设有与导梁1连接的连接槽211,连接槽211供导梁1上的预埋件或连接件的插入。第一连接部21的上还开设有连接孔212,用于螺栓的插入,对插入到连接槽211内的导梁1进行固定。

31.本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

技术特征:

1.一种导梁上墩鼻梁,其特征在于:包括导梁(1)连接的第一连接部(21)、与钢桁梁连接的第二连接部(22)以及与顶推滑块抵接的第三连接部(23);第一连接部(21)和第二连接部(22)的连接处以及第二连接部(22)与第三连接部(23)的连接处均设置为圆角。2.根据权利要求1所述的导梁上墩鼻梁,其特征在于:所述鼻梁(2)的内部固定有加强筋(4)。3.根据权利要求1所述的导梁上墩鼻梁,其特征在于:所述鼻梁(2)上还固定有用于和千斤顶抵接的承压钢板(3)。4.根据权利要求3所述的导梁上墩鼻梁,其特征在于:所述承压钢板(3)底端的两侧固定有l形的支撑块(31),支撑块(31)与承压钢板(3)之间形成空腔,且两个支撑块(31)形成的空腔位于彼此靠近的一侧。5.根据权利要求4所述的导梁上墩鼻梁,其特征在于:所述支撑块(31)上滑动连接有齿形板(32),齿形板(32)远离承压钢板(3)的一侧设置有锯齿。6.根据权利要求1所述的导梁上墩鼻梁,其特征在于:所述第一连接部(21)上开设有与导梁(1)连接的连接槽(211),第一连接部(21)的上还开设有连接孔(212)。

技术总结

本申请公开了一种导梁上墩鼻梁,涉及桥梁建造技术领域,其技术方案要点是包括导梁连接的第一连接部、与钢桁梁连接的第二连接部以及与顶推滑块抵接的第三连接部;第一连接部和第二连接部的连接处以及第二连接部与第三连接部的连接处均设置为圆角。本申请利用自身抵消导梁自身挠度值,不需要整体抬升钢桁梁及钢导梁,具有减少最大悬臂工况即最危险工况持续时间,减少对既有铁路安全产生影响的效果。减少对既有铁路安全产生影响的效果。减少对既有铁路安全产生影响的效果。

技术研发人员:陈恒豆 满俭英 张杰 牛明旗 丁乐泉

受保护的技术使用者:中铁十局集团青岛工程有限公司

技术研发日:2020.10.13

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1