盖梁支撑体系楔形卸落装置的制作方法

1.本技术涉及桥梁施工设备的领域,尤其是涉及盖梁支撑体系楔形卸落装置。

背景技术:

2.公路桥梁工程是指公路跨越水域、山谷及一切交通通道的构造物的规划、设计、施工、养护、维修等全部工作。公路线路穿过江河、港湾、湖泊、水库、灌渠等水域,或跨过高差大的深谷地带,或跨过其他交通线路,为了保持交通畅通需要架设桥梁。繁华的市区有时需设由高架桥组成的高架路。旁山路线或因开凿路基工程浩大,或因地质构造不稳定,或因保护景观,有时也修建高架桥,而不修筑路基。

3.在公路桥梁工程的施工过程中,需要在地面上架设若干组竖直设置的桥墩,各组桥墩形成对桥面的支撑体系。桥墩是在两孔和两孔以上的桥梁中除两端与路堤衔接的桥台外其余的中间支撑结构。桥墩主要由顶帽、墩身组成。桥台主要由顶帽、台身组成。桥墩分为实体墩、柱式墩和排架墩等,按平面形状可分为矩形墩、尖端形墩、圆形墩等。建筑桥墩的材料可用木料、石料、混凝土、钢筋混凝土、钢材等。

4.针对上述中的相关技术,发明人认为存在有如下的缺陷:在桥墩施工的过程中,需要进行盖梁穿心棒的施工,在具体的作业过程中,需要设置卸落装置来调节支撑体系的标高,以利于盖梁实体标高调整控制及后续的拆除作业,目前使用较多卸落装置有千斤顶和砂筒,实际施工中由于砂筒中砂密实程度等原因影响,易出现标高控制精度不高、拆除困难等情况出现,故存在改进的空间。

技术实现要素:

5.为了便于对进行支撑体系进行拆除,提升标高控制过程中的精度,本技术提供盖梁支撑体系楔形卸落装置。

6.本技术提供的盖梁支撑体系楔形卸落装置采用如下的技术方案:盖梁支撑体系楔形卸落装置,包括基座及滑动模组,所述基座包括两组竖直设置的支撑侧板及与两组所述支撑侧板上端部固定连接的平板,所述平板水平设置,两组所述支撑侧板之间贯穿有若干组同一水平高度上的横杆,各组所述横杆及所述所述平板的下端面之间插接有穿心棒;所述滑动模组包括滑动连接的第一楔形滑块及第二楔形滑块,所述第一楔形滑块的下端面与所述平板的上端面抵接,所述第一楔形滑块及所述第二楔形滑块两者的竖直端面及倾斜端面上均开设有方形孔,所述第一楔形滑块及所述第二楔形滑块上的各组所述方形孔共同贯穿有螺杆,所述方形孔的尺寸大于所述螺杆的外径,所述螺杆的两端均螺纹连接有紧固螺母,各组所述紧固螺母分别与所述第一楔形滑块及所述第二楔形滑块抵紧。

7.通过采用上述技术方案,滑动模组中的第一楔形滑块位于基座中平板的上端面,当进行施工作业时,将该卸落装置进行放置,两组支撑侧板之间的横杆水平设置,将穿心棒插接在两组支撑侧板之间,各组横杆形成对穿心棒的支撑;在进行支撑体系标高的调节时,

此时作业人员将螺杆两端的紧固螺母进行转动,此时两组紧固螺母对第一楔形滑块及第二楔形滑块进行挤压,第一楔形滑块与第二楔形滑块之间的斜面保持抵接滑动,且第一楔形滑块及第二楔形滑块上的方形孔尺寸大于螺杆的外径,故第二楔形滑块相对于第一楔形滑块在竖直方向上具有一定的运动行程,此时第二楔形滑块不断沿第一楔形滑块的斜面向上运动,故此时第二楔形滑块对上方的盖梁进行支撑,本技术中借助对两组紧固螺母的拧紧,使第二楔形滑块不断沿第一楔形滑块上下滑动,相对于传统的千斤顶和砂筒进行支撑的作业方式,本技术中第二楔形滑块沿第一楔形滑块的滑动便于进行控制,控制过程的精度要求高;同时在进行拆除时,将两组紧固螺母反向转动,此时第二楔形滑块不断沿第一楔形滑块的斜面下降,实现了第二楔形滑块上端面与盖梁的脱离,整个支撑体系的拆除过程便捷高效。

8.优选的,所述第二楔形滑块的上端面凹设有沉槽,所述沉槽内部转动连接有若干组辊轴,各组所述辊轴凸出所述第二楔形滑块上端面的所在平面。

9.通过采用上述技术方案,沉槽位于第二楔形滑块的上端面,各组辊轴插接入沉槽内部,当进行卸落作业时,此时各组辊轴与盖梁抵接,故相对于第二楔形滑块的上端面与盖梁之间的直接接触,各组辊轴的设置实现了滚动连接,降低了第二楔形滑块与盖梁之间的摩擦。

10.优选的,所述沉槽的两端均卡接有压板,各组所述压板的下端面与各组所述辊轴形状配合,所述压板上贯穿有若干组与所述第二楔形滑块的上端面螺纹连接的沉头螺钉。

11.通过采用上述技术方案,压板卡接在沉槽内部,当各组辊轴在沉槽内部转动时,此时各组压板的下端面对辊轴进行压紧,各组沉头螺钉对压板固定在二板上,上述设置避免了各组辊轴从沉槽内部脱落。

12.优选的,所述螺杆的两端均套接有垫圈,所述垫圈的外径大于所述方形孔的尺寸,各组所述紧固螺母与所述垫圈抵紧。

13.通过采用上述技术方案,各组垫圈套设在螺杆上,垫圈的外径大于方形孔的尺寸,当进行两组紧固螺母在螺杆上的转动时,此时垫圈对方形孔进行覆盖,垫圈的设置使各组紧固螺母的六方结构尺寸降低,也在一定程度上使各组方形孔在竖直方向上的尺寸增大,使第二楔形滑块在竖直方向上的行程得到提升。

14.优选的,所述第一楔形滑块的下端面的四周边沿与所述平板的上端面焊接固定。

15.通过采用上述技术方案,第一楔形滑块的下端面的四周边沿与平板的上端面焊接固定,上述设置实现了滑动模组与基座的固定连接,实现了一体连接,便于在进行移动时实现同步移动。

16.优选的,两组所述支撑侧板上贯通开设有水平正对的螺纹孔,所述横杆的两端呈螺纹结构,所述横杆的两端与各组所述螺纹孔螺纹连接。

17.通过采用上述技术方案,横杆的两端与支撑侧板上的螺纹孔螺纹连接,上述设置使各组横杆在两组支撑侧板上实现固定,横杆不易与两组支撑侧板脱离。

18.优选的,两组所述支撑侧板背向设置的竖直端面与所述平板的下端面之间均固定有肋板。

19.通过采用上述技术方案,各组肋板位于支撑侧板与平板之间,肋板的设置实现了平板的两端与支撑侧板之间的连接,使平板的结构强度提升,对于大重量的盖梁,上述设置

使降低了平板的形变程度。

20.优选的,所述基座的下端部设置有水平分布的底板,所述底板的上端面与两组所述支撑侧板的下端面固定连接。

21.通过采用上述技术方案,底板水平分布,底板与两组支撑侧板固定连接,当进行卸落时,上述底板的设置提升了基座与下端物体的接触面积,此时该卸落的整体稳定性提升。

22.优选的,所述基座的外表面、所述第一楔形滑块及所述第二楔形滑块的外壁均喷涂有防锈层。

23.通过采用上述技术方案,防锈层对基座、第一楔形滑块及第二楔形滑块进行覆盖,降低了该卸落装置的锈蚀,延长了该卸落装置的使用寿命,该装置的外观整体较为美观。

24.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中借助对两组紧固螺母的拧紧,使第二楔形滑块不断沿第一楔形滑块上下滑动,相对于传统的千斤顶和砂筒进行支撑的作业方式,本技术中第二楔形滑块沿第一楔形滑块的滑动便于进行控制,控制过程的精度要求高;同时在进行拆除时,将两组紧固螺母反向转动,此时第二楔形滑块不断沿第一楔形滑块的斜面下降,实现了第二楔形滑块上端面与盖梁的脱离,整个支撑体系的拆除过程便捷高效;2.沉槽位于第二楔形滑块的上端面,各组辊轴插接入沉槽内部,当进行卸落作业时,此时各组辊轴与盖梁抵接,故相对于第二楔形滑块的上端面与盖梁之间的直接接触,各组辊轴的设置实现了滚动连接,降低了第二楔形滑块与盖梁之间的摩擦;压板卡接在沉槽内部,当各组辊轴在沉槽内部转动时,此时各组压板的下端面对辊轴进行压紧,各组沉头螺钉对压板固定在二板上,上述设置避免了各组辊轴从沉槽内部脱落;3.各组垫圈套设在螺杆上,垫圈的外径大于方形孔的尺寸,当进行两组紧固螺母在螺杆上的转动时,此时垫圈对方形孔进行覆盖,垫圈的设置使各组紧固螺母的六方结构尺寸降低,也在一定程度上使各组方形孔在竖直方向上的尺寸增大,使第二楔形滑块在竖直方向上的行程提升;横杆的两端与支撑侧板上的螺纹孔螺纹连接,上述设置使各组横杆在两组支撑侧板上实现固定,横杆不易与两组支撑侧板脱离。

附图说明

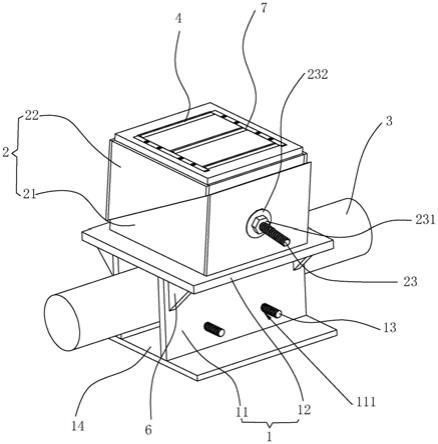

25.图1是本技术实施例的整体结构示意图;图2是本技术实施例的爆炸图。

26.附图标记说明:1、基座;11、支撑侧板;111、螺纹孔;12、平板;13、横杆;14、底板;2、滑动模组;21、第一楔形滑块;22、第二楔形滑块;221、沉槽;23、螺杆;231、紧固螺母;232、垫圈;3、穿心棒;4、辊轴;5、沉头螺钉;6、肋板;7、压板;8、方形孔。

具体实施方式

27.以下结合附图1

‑

2对本技术作进一步详细说明。

28.本技术实施例公开盖梁支撑体系楔形卸落装置。参照图1,该种盖梁支撑体系楔形卸落装置包括基座1及滑动模组2,基座1包括两组竖直设置的支撑侧板11及位于两组支撑侧板11上端部的平板12,两组支撑侧板11的上端部与平板12的下端面固定连接;平板12水平设置,两组支撑侧板11之间贯通开设有若干组水平正对的螺纹孔111,此处优选2组;两组

支撑侧板11之间安装有若干组同一水平高度上的横杆13,此处优选2组,横杆13的两端呈螺纹结构,横杆13的两端与各组螺纹孔111螺纹连接。各组横杆13及平板12的下端面之间插接有穿心棒3。基座1的下端部设置有水平分布的底板14,底板14与平板12上下平行分布,底板14的上端面与两组支撑侧板11的下端面固定连接。

29.滑动模组2包括滑动连接的第一楔形滑块21及第二楔形滑块22,第一楔形滑块21的下端面与平板12的上端面抵接,第一楔形滑块21的下端面的四周边沿与平板12的上端面焊接固定。两组支撑侧板11背向设置的竖直端面与平板12的下端面之间均固定有肋板6,各组肋板6的所在平面竖直设置。

30.参照图2,第一楔形滑块21及第二楔形滑块22两者的竖直端面及倾斜端面上均开设有方形孔8,方形孔8的延伸方向竖直设置,第一楔形滑块21及第二楔形滑块22均为五组钢板焊接成型,包括两组三角形钢板及三组方形钢板,第一楔形滑块21及第二楔形滑块22规格相同;第一楔形滑块21及第二楔形滑块22之间贯穿有螺杆23,螺杆23的长度不小于第一楔形滑块21的长度尺寸;第一楔形滑块21及第二楔形滑块22上的方形孔8宽度不小于螺杆23的外径,方形孔8的高度尺寸优选螺杆23外径的四倍值。基座1的外表面、第一楔形滑块21及第二楔形滑块22的外壁均喷涂有防锈层。

31.螺杆23的两端均螺纹连接有紧固螺母231,各组紧固螺母231分别与第一楔形滑块21及第二楔形滑块22抵紧。螺杆23的两端均套接有垫圈232,垫圈232的外径大于第一楔形滑块21及第二楔形滑块22竖直端面上的方形孔8的高度尺寸,各组紧固螺母231与垫圈232抵紧。

32.第二楔形滑块22的上端面凹设有沉槽221,沉槽221内部转动连接有若干组辊轴4,各组辊轴4平行分布,各组辊轴4的上端部的圆弧曲面凸出第二楔形滑块22上端面的所在平面;沉槽221的两端均卡接有压板7,压板7的上端面与二板的上端面共面,各组压板7的下端面与各组辊轴4形状配合,压板7上贯穿有若干组与第二楔形滑块22的上端面螺纹连接的沉头螺钉5。

33.本技术实施例的盖梁支撑体系楔形卸落装置的实施原理为:在进行作业时,将两组横杆13与两组支撑侧板11上的螺纹孔111螺纹连接,将该种卸落装置放置在桥墩的上端面,此时底板14与桥墩的上端面抵接,将穿心棒3插接入两组支撑侧板11之间,各组横杆13对穿心棒3进行支撑。

34.此时该卸落装置位于该盖梁的下方,螺杆23贯穿第一楔形滑块21及第二楔形滑块22上的各组方形孔8,此时将两组紧固螺母231在螺杆23上拧紧,使第二楔形滑块22不断沿第一楔形滑块21的斜面滑动,故第二楔形滑块22上端面的各组辊轴4与盖梁抵接,相对于传统的垫设一定厚度的垫片进行支撑的作业方式,本技术中第二楔形滑块22沿第一楔形滑块21的滑动便于进行控制,控制过程的精度要求高;同时在进行拆除时,将两组紧固螺母231反向转动,此时第二楔形滑块22不断沿第一楔形滑块21的斜面下降,实现了第二楔形滑块22上端面的各组辊轴4与盖梁的脱离,整个支撑体系的拆除过程便捷高效。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1