气动凿锤的制作方法

气动凿锤

1.本发明涉及一种气动凿子(pneumatic chisel),并且涉及一种包括这种气动凿子的用于粉碎至少一根多晶硅棒的设备。

2.多晶体硅(polycrystalline silicon,多晶硅)(多晶硅(polysilicon,聚硅))通常是通过西门子工艺(化学气相沉积工艺)生产的。这包括通过直接通电在钟形反应器(西门子反应器)中加热由硅组成的细长丝棒(细长棒)和引入包含含硅组分和氢气的反应气体。含硅组分通常是甲硅烷(sih4)或一般组成sih

n

x4‑

n

(n=0、1、2、3;x=cl、br、i)的卤代硅烷。它通常是氯硅烷或氯硅烷混合物,通常是三氯硅烷(sihcl3、tcs)。典型的西门子反应器的结构例如在ep 2 077 252 a2中描述。

3.细棒由锚定在反应器底部的电极接收。典型地,两个细长棒通过桥连接以形成细长棒对,该细长棒对通过电极形成电路。长丝棒的表面温度通常大于1000℃。在这些温度下,反应气体中的含硅组分分解,并且单质硅从气相中以多晶硅的形式沉积到棒表面上。这导致细长棒的直径增加。在达到预定直径之后,通常终止沉积并且将获得的u形硅棒卸载。在去除桥之后,获得大致圆柱形的硅棒。

4.多晶硅是单晶硅生产中的起始材料,单晶硅例如通过切克劳斯基工艺(坩埚拉制)生产。多晶体硅(multicrystalline silicon)的生产也需要多晶硅,例如通过块体铸造工艺。两种工艺都需要将棒状多晶硅最初粉碎成块。多晶硅的纯度对于这些后续工艺具有决定性的重要性,因为污染通常会导致晶体结构中的位错缺陷(一维,即,直线断层)和堆叠缺陷(二维,即,面状断层)。这两种现象都会降低产量,因为原则上只有不超过一定数量的晶体缺陷的硅晶体才适合用于光伏和电子行业。

5.用于粉碎多晶硅棒的各种方法是已知的。

6.cn102600948a描述了一种用于全自动粉碎多晶硅棒的装置。该装置不仅包括粉碎单元,还包括运输设备,通过该运输设备,棒沿着其纵向轴线(longitudinal axis,纵轴)被供应到粉碎设备。粉碎是通过沿纵向轴线排列的凿子的两个电池从两侧进行的。这里的缺点是,凿子的位置不能适应在棒长度上变化的直径。

7.us2010/025060a1描述了一种手动气动破碎机,其中使用压缩空气将导管中的活塞加速到布置在导管端部的锤头上(锤凿原理)。

8.ep2308598a1描述了一种粉碎设备,该粉碎设备具有沿棒纵向轴线可移位的单元,并承载多个以相对彼此不同角度布置的冲击单元。冲击单元基于锤凿原理。粉碎的多晶硅以块槽(chunk trough)形式排出。

9.us2006/243834a描述了一种用于粉碎多晶硅棒的设备,其中棒位于高度可调节的基座上,并且在粉碎凿子和反向凿子(counterchisel)之间对准,使得所有凿子都与硅棒接触。粉碎的多晶硅通过设置在基座下方的槽排出。此处的缺点是粉碎的硅的相对较高的下落高度可能导致后粉碎。

10.已知方法的共同特征是它们不能确保多晶硅棒的低污染粉碎。一个主要的问题是冲击单元的两件式构造。这些是根据锤子和凿子原理构造的,即,通常气动加速的活塞与冲击多晶硅的凿子分离。这导致升高的磨损,并因此导致粉碎的多晶硅的升高的污染。已知的

冲击单元原则上被配置为振荡系统。两个分离的组件(活塞和凿子)的振荡运动也与高磨损有关。组件的使用寿命也不令人满意。

11.具有最低污染的粉碎的多晶硅目前只能通过手动粉碎获得。硅通常只受到几次有针对性的锤击就破裂了。手动粉碎会给执行过程的人带来相当大的压力。在批尺寸、棒长度和棒直径日益增加的越来越高效的沉积工艺的背景下,手动粉碎不再经济,尤其出于健康原因也不再可接受。本发明的目的是由这些问题引起的。

12.该目的通过气动凿子来实现,该气动凿子特别适用于粉碎多晶硅并且包括以下组件:

13.‑

具有双作用气动气缸(double

‑

acting pneumatic cylinder)的壳体,其中,沿纵向轴线移动地布置包括凿子的活塞,其中气缸具有工作侧部分(work

‑

side section)和返回侧部分(return

‑

side section),其中返回侧部分包括阻尼装置和压力平衡开口(pressure

‑

equalization opening,均压口),并且其中工作侧部分包括端部位置阻尼装置(end

‑

position damping means,结束位置阻尼装置)和压缩空气连接件(compressed air connection,压缩空气接头),

14.‑

连接到气缸的返回侧部分的压缩空气储存器,和

15.‑

包括密封气室的凿子导向壳体(chisel guide housing)。

16.气动凿子特别有利地允许通过单次冲击和通过多次冲击(振荡)进行粉碎。通过单次冲击进行粉碎显著减少污染物进入粉碎产品中。

17.多晶硅特别地是来自西门子工艺的多晶硅棒。多晶硅棒是基本上圆柱形的物体,其具有基本上圆形的截面,该截面具有纵向轴线和横向轴线。这种多晶硅棒的典型直径目前在100至280mm之间。典型长度在2至3m之间。然而,用于粉碎的气动凿子的适应性原则上与多晶硅的尺寸无关。

18.布置在气缸的工作侧部分(或工作侧端部)中的端部位置阻尼装置优选是流体的(fluidic,流控的),特别地是气动的或机械的端部位置阻尼装置。特别优选的是机械端部位置阻尼装置,特别是至少一个贝氏垫圈(belleville washer,碟型弹片)的形式。此外,机械端部位置阻尼装置也可以是一个或多个阻尼垫圈(damping washer,减振垫圈)。

19.在优选的实施方式中,气缸的工作侧部分还包括压力平衡开口。然而,压缩空气连接件通常还满足压力平衡开口的功能。

20.活塞优选地与凿子一体地构造。换句话说,活塞优选地不能解除地连接至凿子。然而,也可以设想,活塞和凿子例如通过螺纹连接件彼此可解除地连接。

21.凿子优选具有圆顶形状的,尤其是半圆形的端部。这实现了所需的粉碎能量的减少。减少粉碎能量对后续产品污染和气动凿子的使用寿命都有影响。凿子端部的圆顶形状还使得可以减少在凿子中出现的临界应力状态。确切形状的选择通常根据待粉碎的材料进行。圆顶形状对于粉碎多晶硅是特别优选的。

22.凿子和/或活塞优选地由选自包括以下的组的材料制成:烧结材料(金属粉末)、金属、金属合金、硬质金属(例如,钴或镍基体中的碳化钨)及其组合。烧结材料可以是例如碳化钨。气缸和/或凿子导向壳体也可以由上述材料制成。

23.凿子和/或活塞可以至少部分地包括涂层(例如,聚四氟乙烯、碳纤维或通常通过物理气相沉积(pvd)施加的涂层)。气缸和/或凿子导向壳体同样适用。

24.凿子导向壳体优选地用塑料,特别是聚氨酯对环境密封。密封尤其在凿子被引导通过的开口区域中进行。

25.凿子导向壳体的密封气室特别有利地防止待粉碎的产品的污染。由活塞和凿子的运动形成的颗粒在它们到达粉碎的产品之前就通过密封气室中的开口被运走。

26.本发明的目的还通过用于粉碎至少一根多晶硅棒的设备来实现。该设备包括

27.‑

具有沿轴线a可移动的部分和不可移动的部分的棒托架(cradle),其中,可移动的部分的第一托架表面和不可移动的部分的第二托架表面彼此成70

°

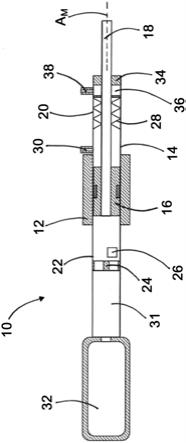

至130

°

的角度布置,

28.‑

可密封的破碎室,棒托架布置在其中并且其包括凿子穿通部(feedthrough),和

29.‑

至少一个所述的气动凿子,其在破碎室的外部安装在平行于棒托架的纵向轴线延伸的支架(carrier,载体)上。

30.优选地,可移动的部分的第一托架表面和不可移动的部分的第二托架表面彼此以80

°

至120

°

,特别是85

°

至110

°

的角度布置。当角度为约90

°

时是特别优选的。

31.设备优选包括4至10个、特别优选11至17个、特别是18至25个气动凿子。气动凿子优选地排成一排(arranged in a row,按行排列)。

32.当至少一些气动凿子可移位地安装在支架上时是优选的。这使得可以改变凿子之间的距离并且任选地调节粉碎程度。还可以进一步规定,一个或多个气动凿子可横向于其纵向轴线枢转。

33.支架可以进一步相对于棒托架可移动。所述支架优选地在所有空间方向上可移动并且任选地绕其纵向轴线可枢转。

34.棒托架同样优选地相对于支架可移动。棒托架例如也可以仅沿着其纵向轴线和/或沿着另外的轴线,特别是垂直于纵向轴线移位。当棒托架在所有空间方向上可移动时,这是特别优选的。

35.一方面,支架和/或棒托架的运动性使得可以精确地调节一个或多个凿子和待粉碎的硅棒之间的距离。因此,可以总是为各种棒直径设置最佳位置。另一方面,可以精确地确定凿子在棒表面上的冲击点。这尤其使得可以控制块大小和待使用的冲击能量。

36.由于在硅棒长度上可能存在直径差异,所描述的气动凿子的单独可定位性非常有帮助,并导致特别均匀的破碎。还可以通过硅棒在棒托架中的固定和取向,使用非接触式传感器来采用直径和位置检测。通过适当的评估,可以根据棒尺寸对每个气动凿子进行定位。这种传感器还使得可以避免所谓的自由撞击(free hit),从而增加设备的使用寿命。

37.气动凿子的冲击顺序优选地通过软件辅助程序自由选择。特别地,描述的传感器可以用于根据指定的参数来计算最佳冲击顺序。冲击顺序可以特别地根据待粉碎的多晶硅的类型和/或根据期望的块尺寸而变化。

38.在优选的实施方式中,在棒托架下方布置有用于将硅块运走的传送装置,特别是传送带。传送装置优选地平行于棒托架的纵向轴线延伸。在粉碎操作后,将硅块定位在棒托架中。棒托架因此也用作块槽(chunk trough)。通过使棒托架的沿轴线a可移动的部分移位(棒托架的开口),将块转移至传送装置。由于避免了倾斜运动,降低了块材料的势能。这导致进入传送装置中的下落高度降低,从而避免了不期望的后粉碎并且增加了衬里材料(特别是硅)的使用寿命。

39.棒托架的两件式构造(two

‑

piece configuration,两部分构造)还提供了利用在

固定部分和可移动部分之间的稍微打开的狭缝进行粉碎的可能性。这允许在粉碎操作期间存在的任何受污染的灰尘从块槽中排出/抽出。当将可控制的提取器安装在棒托架下方时是优选的。

40.打开棒托架使块材料落到传送装置上。优选地根据棒托架的填充水平开始打开。可以使用来自先前粉碎操作的块材料的量。这样使得可以避免落到传送装置上的先前破碎的多晶硅上,从而避免不期望的后粉碎。

41.当棒托架的第一托架表面和/或第二托架表面包括横撑(crossbrace,交叉撑条)(垂直于棒托架的纵向轴线)是优选的。可移动部分的第一托架表面的横撑可以相对于不可移动部分的托架表面的横撑偏移地布置。这使得可以实现更好的粉碎。

42.当棒托架在横截面中具有中空室轮廓时是优选的,该中空室轮廓可以例如填充有混凝土,特别是聚合物混凝土。这导致减少的自然振荡和更好的阻尼特性。

43.在另一个实施方式中,破碎室用滑动门、折叠门或活板门可密封,以防止灰尘进入。优选在进行粉碎过程之前将破碎室自动密封。

44.破碎室可以进一步连接到提取器,提取器特别地在粉碎过程中被激活。

45.破碎室的凿子穿通部优选地用塑料,特别是聚氨酯密封。还可以优选的是通过产生正压来确保破碎室免受灰尘进入。

46.通过密封的破碎室的空气循环可以被特别地控制。因此,可以提取在粉碎操作过程中搅动起来的受污染的灰尘,并避免来自外部来源的污染物进入。

47.在另一个实施方式中,材料接收台被附接到破碎室。这优选地通过滑动门、折叠门或活板门与破碎室分开。在粉碎操作过程中,新的硅棒可能已经位于材料进料台上,因此允许特别有效的操作。手动预粉碎可以任选地在接收台上进行。除了一侧上的进入开口之外,接收台优选地同样被封闭,并且可以任选地配备有提取器。

48.设备的所有衬里部件,特别是与多晶硅接触的那些,优选地由耐磨材料制成,诸如例如硬质金属、塑料(例如聚氨酯)或硅。

49.图1以横截面示出了根据本发明的气动凿子10。气动凿子10包括壳体12,该壳体至少部分地包围气缸14。气缸14也可以被壳体12完全包围。与凿子18一起布置在气缸14中的是沿轴线a

m

可移动的活塞16。活塞16和凿子18形成一个单元(一体式构造)并且由碳化钨制成。气缸14具有指向待粉碎的物体的方向的工作侧部分20和背向该工作侧部分的返回侧部分22。在工作侧部分22中布置有贝氏垫圈形式的端部位置阻尼装置28。工作侧部分22还包括压缩空气连接件30,其也用作压力平衡开口。位于返回侧部分22中的是作为阻尼装置24的阻尼垫圈。返回侧部分22进一步设有压力平衡开口26,并且经由连接件31连接至压缩空气储存器32。附接到气缸的工作侧部分22的是包括密封气室36和开口38的凿子导向壳体34。

50.在图1中,活塞16处于返回位置和端部位置之间的中心位置。在粉碎冲击开始时,活塞16通常在阻尼装置24的止挡位置(返回位置)。压缩空气储存器32根据待粉碎的材料填充有预定量的压缩空气。在达到目标压力之后,打开集成在压缩空气储存器32中的阀,从而通过连接件31突然将压缩空气吸入气缸14,并使活塞16朝端部位置阻尼装置28的方向加速。因此,凿子18对待粉碎的材料进行单一冲击。活塞16在端部位置阻尼装置28的止挡处(at the stop of)停止在端部位置。多余的压缩空气可通过开口30、26逸出。由活塞16和凿

子18的运动形成的任何磨蚀颗粒,在到达粉碎的材料之前,都会通过密封气室36的开口38运走。

51.对于另一冲击,少量的压缩空气通过压缩空气连接件30引入气缸14中,并使活塞16返回到返回位置。气缸14因此是双作用气动气缸。通过从储存器32和连接件30供给压缩空气的精确定时,活塞16/凿子18可以被设置为振荡运动,但是没有表现出迄今从现有技术中已知的粉碎机的锤凿原理的缺点。

52.图2示出了根据本发明的用于粉碎多晶硅棒的设备100的横截面。设备100包括棒托架102,棒托架102包括沿轴线(或平面)a

s

可移位的不可移动部分106和可移动部分104。可移动部分104具有第一托架表面105,其相对于不可移动部分106的第二托架表面107以90

°

的角度α布置。托架表面105、107形成空腔,在该空腔中布置并固定具有纵轴a

p

的多晶硅棒103。轴a

p

平行于棒托架102的纵向轴线延伸。硅棒定位于由隔板109可密封的破碎室108中。

53.在破碎室108的外部,将21个气动凿子10(参见图1)成排(平行于它们的纵向轴线a

m

)安装在支架112上。气动凿子10之间的最佳距离可以在5至15cm的范围内(在凿子端部之间测量的)。破碎室108的壁111具有衬有聚氨酯塑料以防止灰尘进入的凿子穿通部110。提取器119也敞开通向壁111。

54.在棒托架102下方布置有用于运走硅块的传送装置114和另一个提取器118。为了防止污染,传送装置114定位于壳体115中。

55.材料接收台116定位于密封破碎室108的隔板109的前面。整个设备100被壳体120包围,该壳体120在一个进入侧122上是敞开的。

56.为了粉碎硅棒,首先将硅棒103传送到材料接收台116上。这可以手动地或用起重机来实现。预粉碎可以任选地在接收台116上进行。然后在隔板109打开的情况下将棒103滚动到棒托架102中。隔板109关闭并且破碎室108现在基本上被气密密封。现在,材料接收台116通常已经接收接下来的棒103。

57.借助于传感器(例如激光扫描),测量棒103以建立21个气动凿子10的最佳位置。这尤其取决于棒的直径,还取决于期望的粉碎程度和硅的类型。硅的形态在这里特别起作用。例如,区分多孔硅棒(太阳能标准)和可以具有高内部应力的紧凑型棒(semi标准)。现在,通过移位棒托架102,棒103向上移动至凿子18。同样可以对每个单独的气动凿子10进行微调。棒表面和凿子18之间的最佳距离通常在5至30mm的范围内。特别有利的是,在粉碎之前凿子18不必与棒103接触。此外,根据直径、期望的粉碎程度和硅的类型来调节压缩空气的量并因此调节冲击强度。此处,典型值在150焦耳到700焦耳之间。一旦气动凿子10已被激活,其中每个气动凿子10的单个冲击通常足够,就将棒托架102的可移动部分104打开,并且将粉碎的硅转移到输送装置114中。提取器119、118原则上在粉碎操作期间被激活。粉碎的硅被运走并通常被供应到包装设备。在棒托架102再次关闭后,隔板109立即打开以容纳接下来的棒103。棒103的粉碎(从放置在材料接收台116上直到重新打开隔板109测量的)通常需要10至40秒。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1