一种主动弹起式机罩系统的主动铰链结构的制作方法

1.本发明属于汽车安全保护系统技术领域,具体涉及一种可减轻行人头部伤害的主动式弹起式机罩系统主动铰链结构,用于主动式弹起发罩系统的解锁、限位、锁止及关闭限位。

背景技术:

2.随着弱势道路使用者,包括行人及二轮车骑行者的交通事故及伤亡比率日益提升,针对弱势道路使用者的保护技术也普遍应用。主动式弹起发罩系统,作为一种保护弱势道路使用者的有效手段,逐渐受到广泛关注。主动式弹起发罩系统主要是解决车辆撞击到弱势道路使用者,如行人、摩托车或自行车骑行者,导致头部伤害过大的问题。通过碰撞瞬间顶起发罩后部或前部,以增加发罩到机舱下部硬点的缓冲空间,进而减少弱势道路使用者的头部撞击伤害。

3.主动发罩系统一般由感知系统和执行机构构成,其中,感知系统承担识别行人的责任,执行机构负责举升发罩,现在主流的技术执行机构主要有两个组件:顶升器与主动铰链。其中,顶升器主要负责提供一个瞬时的顶升力,主动铰链则负责发罩抬升过程中的运动行程。为了满足主动式弹起发罩系统开发,主动铰链一般需要具备解锁功能,具体地:常规使用状态下为正向开启;检测到行人后,通过顶升器作用,可实现主动铰链由正向开启转换为反向开启,即释放向后部运动的行程空间,如图1所示。

4.现有主动铰链结构一般分为单轴式与多连杆式。多连杆式一般正向开启状态为四连杆、反向开启状态为五连杆,功能有仅开启功能、限位及锁止功能;其中,仅开启功能即实现主动铰链由正向开启转化为反向开启;限位,可分为上限位与下限位,其中上限位指发罩举升过程所能到达最大的高度,下限位指发罩受到头型冲击作用下所能下沉的最低高度;锁止,指通过一定机械结构,实现将多连杆系统的一个或多个连杆锁止,限制连杆间的相对运动功能。单轴式铰链运动形式及行程较为单一,但其具有成本优势,应用较为广泛。相对而言,多连杆式主动铰链运动行程较为多样,相对而言质量偏重。

5.现有技术公开了一种发动机罩铰链结构及行人保护装置,该铰链通过剪切销钉在顶升力作用下实现铰链反向开启,该铰链为单轴式结构,主动铰链结构仅具备解锁功能。现有技术还公开了一种可减轻行人头部伤害的主动式弹起式机罩系统主动铰链结构,主动铰链与顶升器部件为一体式连接结构,解决了现有适用于汽车引擎盖的铰链结构安装不方便的问题。但是,上述结构均无法实现保护装置集解锁、限位、锁止功能于一体,并改善头型冲击伤害。

技术实现要素:

6.本发明的目的就在于提供一种可减轻行人头部伤害的主动式弹起式机罩系统主动铰链结构,以解决现有主动式弹起发罩系统功能单一,无法集解锁、限位、锁止及关闭限位功能于一体的问题。本发明通过连杆锁止及关闭限位功能,在保障在头型冲击情况下既

能实现一定缓冲功能,又能防止头型冲击击穿进而导致头型直接冲击铰链区域导致的头型冲击击穿导致头型伤害急剧增加的情况。

7.本发明的目的是通过以下技术方案实现的:

8.一种主动弹起式机罩系统的主动铰链结构,所述主动铰链结构包括由第一连杆101、第二连杆102、第三连杆103、第四连杆104以及与车身固定的第五连杆105组成的五连杆结构;各连杆之间通过连接组件连接,并能够相对运动;

9.所述第一连杆101通过拉脱铆钉1001与第二连杆102连接,并能够与顶升器接触后与第二连杆102分离,使主动铰链结构反向开启;

10.所述五连杆结构上设有两个限位机构,分别为正向开启限位结构4002和举升限位机构,用于主动铰链结构正向开启限位和反向开启时第一连杆101举升高度限位;

11.所述第一连杆101上还设置锁止位卡槽1003,第二连杆102上设置一个用于锁止的锁止杆2002和一个带有预应力的锁止簧片2003,能够对第一连杆101与第二连杆102的相对运动进行锁止;

12.所述第三连杆103侧面设置关闭限位挡块ⅰ3001;所述第四连杆104上底部设置关闭限位挡块ⅱ4001;所述关闭限位挡块ⅰ3001能够与关闭限位挡块ⅱ4001接触,用于阻止五连杆结构持续下沉。

13.进一步地,所述第一连杆101、第二连杆102之间,第二连杆102与第三连杆103、第四连杆104之间,第三连杆103、第四连杆104与第五连杆105之间分别通过连杆连接轴106连接,所述第五连杆105通过两个基座与车身连接螺栓107与车身固定。

14.进一步地,所述第一连杆101上设有顶升器顶升点1004,能够与顶升器2接触,使第一连杆101与第二连杆102分离。

15.进一步地,所述正向开启限位结构4002设置在第四连杆104的侧面,能够与第二连杆102接触,用于主动铰链结构正向开启限位,开启角度为52-58

°

。

16.进一步地,所述举升限位机构由开设在第一连杆101侧面的弹起限位滑槽1002和固定于第二连杆102上设置的弹起限位阻挡杆2001共同组成,以限制发罩顶升至指定高度后还在继续上升。

17.更进一步地,所述弹起限位阻挡杆2001内位于弹起限位滑槽1002,能够沿着弹起限位滑槽1002移动,用于主动铰链结构反向开启时,使第一连杆101抬升高度为一个行程长度,所述弹起限位滑槽1002长度根据主动机罩设计弹起高度进行设定。

18.进一步地,所述锁止簧片2003一侧通过锁止机构固定铆钉2004与第二连杆102固定,另一侧穿过锁止杆2002,锁止杆2002能够向锁止位卡槽1003方向推出与锁止位卡槽1003接触,实现锁止第一连杆101与第二连杆102的相对运动。

19.更进一步地,第一连杆101与第二连杆102没有相对作用时,锁止杆2002接触第一连杆101的侧壁,锁止簧片2003处于预变形状态;第一连杆101、第二连杆102产生相对运动时,当锁止杆2002位置滑出第一连杆101覆盖位置,在锁止簧片2003作用下瞬间穿出,能够阻挡第一连杆101下落。

20.进一步地,所述关闭限位挡块ⅰ3001上设置关闭限位挡块调节结构3002,关闭限位挡块调节结构3002采用螺纹拧紧的形式固定在关闭限位挡块ⅰ3001上。

21.进一步地,所述关闭限位挡块调节结构3002长度能够根据后续仿真或试验头型冲

击形态进行调节。

22.与现有技术相比,本发明的有益效果是:

23.1、本发明铰链结构为多连杆形式,为集成主动铰链开启、限位以及锁止功能于一体的主动铰链结构;

24.2、提供了一种防击穿结构,可有效防止在冲击能量过高情况下出现铰链锁止结构失效导致击穿情况;

25.3、通过连杆锁止及关闭限位功能,在满足主动发罩顶升后的顶升高度及时刻要求的前提下,有效实现行人保护头型冲击伤害改善,在保障在头型冲击情况下既能实现一定缓冲功能,又能防止头型冲击击穿进而导致头型直接冲击铰链区域导致的头型冲击击穿导致头型伤害急剧增加的情况。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

27.图1是本发明具体实施方式提供的主动式弹起发罩执行系统展开示意图;

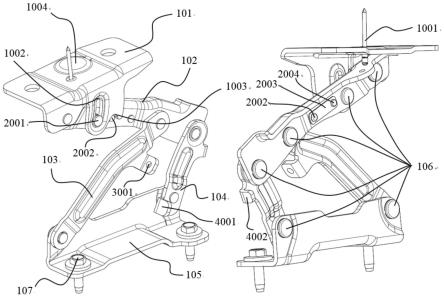

28.图2是本发明具体实施方式提供的主动铰链结构示意图;

29.图3是本发明具体实施方式提供的主动铰链功能示意图;

30.图4是本发明具体实施方式提供的主动铰链正向开启限位结构示意图;

31.图5是本发明具体实施方式提供的主动式弹起机罩在作用后头型冲击工况示意图;

32.图6是本发明具体实施方式提供的主动式弹起机罩冲击主动铰链位置关闭限位作用示意图;

33.图7是本发明具体实施方式提供的是否带有关闭限位功能头型冲击试验加速度曲线对比示意图。

34.图中,1.主动铰链2.顶升器3.发罩总成4.头型冲击器5.车身固定位6.风挡玻璃101.第一连杆102.第二连杆103.第三连杆104.第四连杆105.第五连杆106.连杆连接轴107.基座与车身连接螺栓1001.拉脱铆钉1002.弹起限位滑槽1003.锁止位卡槽1004.顶升器顶升点2001.弹起限位阻挡杆2002.锁止杆2003.锁止簧片2004.锁止机构固定铆钉3001.关闭限位挡块ⅰ3002.关闭限位挡块调节结构4001.关闭限位挡块ⅱ4002.正向开启限位。

具体实施方式

35.下面结合实施例对本发明作进一步说明:

36.本发明主动弹起式机罩系统的主动铰链结构,通过5个连杆组合成五连杆结构,实现主动铰链解锁、限位、锁止及关闭限位功能,进而实现主动式弹起发罩在保障正常功能使用前提下,又能实现主动式弹起发罩的举升及头型冲击的伤害改善。

37.如图2所示,所述五连杆结构由第一连杆101、第二连杆102、第三连杆103、第四连杆104以及第五连杆105组成;所述第一连杆101、第二连杆102之间,第二连杆102与第三连

杆103、第四连杆104之间,第三连杆103、第四连杆104与第五连杆105之间分别通过连杆连接轴106连接;所述第五连杆105通过两个基座与车身连接螺栓107与车身固定。五个连杆通过相邻连接组件相对运动实现主动铰链结构的各向运动。其中,所述第一连杆101作为弹起杆,在顶升力作用下,实现主动铰链结构的反向开启。所述第五连杆105作为铰链基座支撑整个主动铰链结构。

38.所述第一连杆101通过拉脱铆钉1001与第二连杆102连接在一起。所述第一连杆101上设有顶升器顶升点1004,能够与顶升器2接触,使第一连杆101与第二连杆102分离。

39.所述五连杆结构上设有两个限位机构,分别为正向开启限位结构4002和举升限位机构。

40.所述正向开启限位结构4002设置在第四连杆104的侧面,能够与第二连杆102接触,用于主动铰链结构正向开启限位。

41.所述举升限位机构由开设在第一连杆101侧面的弹起限位滑槽1002和固定于第二连杆102上设置的弹起限位阻挡杆2001共同组成,以限制发罩顶升至指定高度后还在继续上升的现象。所述弹起限位阻挡杆2001内位于弹起限位滑槽1002,能够沿着弹起限位滑槽1002移动,用于主动铰链结构反向开启时,使第一连杆101抬升高度为一个行程长度。所述弹起限位滑槽1002长度根据主动机罩设计弹起高度进行设定。

42.所述第一连杆101上还设置锁止位卡槽1003。所述第二连杆102上设置一个用于锁止的锁止杆2002和一个带有预应力的锁止簧片2003。所述锁止簧片2003一侧通过锁止机构固定铆钉2004与第二连杆102固定,另一侧穿过锁止杆2002。锁止杆2002能够向锁止位卡槽1003方向推出与锁止位卡槽1003接触,实现锁止第一连杆101与102—第二连杆的相对运动。

43.第一连杆101与第二连杆102没有相对作用时,锁止杆2002接触第一连杆101的侧壁,锁止簧片2003处于预变形状态;第一连杆101、第二连杆102产生相对运动时,当锁止杆2002位置滑出第一连杆101覆盖位置,在锁止簧片2003作用下瞬间穿出,形成一个阻挡第一连杆101下落的装置。

44.所述第四连杆104上底部设置关闭限位挡块ⅱ4001;所述第三连杆103侧面设置关闭限位挡块ⅰ3001。所述关闭限位挡块ⅰ3001与关闭限位挡块ⅱ4001接触,用于阻止主动铰链连杆机构持续下沉。所述关闭限位挡块ⅰ3001上设置关闭限位挡块调节结构3002,所述关闭限位挡块调节结构3002采用螺纹拧紧的形式固定在关闭限位挡块ⅰ3001上。

45.所述关闭限位挡块调节结构3002长度能够根据后续仿真或试验头型冲击形态进行调节,实现下沉结构的局部调节,保障头型冲击中不被击穿,实现头型伤害改善。

46.实施例1

47.本发明主动铰链结构解锁功能的实现:

48.如图3所示,所述第一连杆101在主动发罩系统未作用状态下通过拉脱铆钉1001与第二连杆102连接在一起,由于第一连杆101和第二连杆102连接在一起,此时铰链主要结构为四连杆结构。当顶升器2作用后,与主动铰链直接接触,接触位置为顶升器顶升点1004;第一连杆101受到顶升力作用,拉脱铆钉1001分离,此时第一连杆101与第二连杆102分离,此时此时铰链主要结构为五连杆结构,主动铰链可实现反向开启。

49.实施例2

50.本发明主动铰链结构限位功能的实现:

51.如图4所示,主动铰链结构有两种限位机构,其一为主动铰链结构正向开启中的限位,其适用于主动铰链结构正向开启,目的为防止发罩在过度开启中对铰链本身结构及发罩周边件产生过度变形进而减少使用寿命。其功能实现原理主要是当发罩与主动铰链结构开启到52-58

°

时,第二连杆102与正向开启限位结构4002接触,实现正向开启限位。第二种限位结构是主动铰链结构反向开启时(主动机罩作用时),为了防止抬升位置达到设定抬升高度后由于瞬间所用力随惯性持续上升、导致执行时间延长问题。本铰链结构举升限位是在第一连杆101开一个行程长度为设计抬升高度的弹起限位滑槽1002以及固定于第二连杆102上设置的弹起限位阻挡杆2001共同构成。当主动机罩作用时,第一连杆101与第二连杆102分离,弹起限位阻挡杆2001沿着弹起限位滑槽1002移动,当滑动到滑槽边缘两者相对运动终止。

52.主动式弹起机罩系统执行机构是通过点爆顶升器,并通过瞬间顶升力破坏拉脱铆钉结构,实现发罩指定位置的顶升。由于火药式顶升器点爆在极短时间内,因此顶升过程中发罩作为一个集中质量,会有较大惯性带动主动铰链结构继续向上运动。但主动发罩开发中,为了实现撞击到行人后,尽快的把发罩抬升至指定位置,以防止行人头部撞到发罩时发罩还在继续展开的情况。一旦发罩向上运动和人体头部向下运动形成“对冲”,行人头部伤害将大幅度上升,导致不但不能实现头部伤害改善,还会起到相反作用。因此,开发中希望顶升至指定高度后,发罩系统不会随惯性继续上升,导致执行时间延长的情况。一般为了控制此种情形,主动铰链结构上会设置限位机构,以限制发罩顶升至指定高度后还在继续上升的现象。

53.主动式弹起机罩系统的设计顶升高度是根据发罩下部到机舱硬点空间计算所得;一般至顶升后,顶升位置较原位置之间z向距离差。

54.实施例3

55.本发明主动铰链结构锁止功能的实现:

56.在第一连杆101上设置锁止位卡槽1003;在第二连杆102上设置一个用于锁止的锁止杆2002,为了实现锁止功能实现,其通过一个带有预应力的锁止簧片2003实现锁止杆2002向锁止位卡槽1003方向推出,当第一连杆101回落时,锁止杆2002与锁止位卡槽1003实现接触,达到锁止第一连杆101与第二连杆102的相对运动,如图2所示。

57.主动式弹起机罩系统设置锁止功能的主要原因是由于系统作用到指定高度后会随着锁止后的反弹力及重力双重所用开始回落。由于开发中需要将发罩抬升到设计高度上,才有利于开发标定,因此,设计主动铰链的锁止功能主要是将顶升高度固定在设定高度上。

58.本实施例中,弹起高度为80mm。

59.主动铰链结构处于未作用状态是,第一连杆101与第二连杆102没有相对作用,此时锁止杆2002接触第一连杆101的侧壁,锁止簧片2003处于预变形状态;当主动铰链释放了反向运动,第一连杆101、第二连杆102产生相对运动,当锁止杆2002位置滑出第一连杆101覆盖位置,在锁止簧片2003作用下瞬间穿出,形成一个阻挡第一连杆101下落的装置。

60.实施例4

61.本发明铰链结构防止击穿功能的实现:当主动式弹起机罩完全展开后,在后续头

型冲击试验中,为了防止头型将铰链结构运动完全压溃出现头型击穿导致伤害上升。主动铰链在第四连杆104上设置关闭限位挡块ⅱ4001;在第三连杆103上设置关闭限位挡块ⅰ3001,如图5所示;当头型冲击导致主动铰链结构下沉至一定距离后,可实现关闭限位挡块ⅰ3001与关闭限位挡块ⅱ4001接触,阻止主动铰链连杆机构继续下沉。特别的,可在关闭限位挡块ⅰ3001位置上设置关闭限位挡块调节结构3002,一般采用螺纹拧紧的形式固定在关闭限位挡块ⅰ3001上,如图6所示,根据后续仿真或试验头型冲击形态,调节关闭限位挡块调节结构3002长度,实现下沉结构的局部调节,保障头型冲击中不被击穿,实现头型伤害改善,如图7所示。

62.主动式弹起机罩在完全展开后,在后续头型冲击试验中,设计并不希望四个连杆的相对运动完全锁死,因为连杆机构完全锁死头型冲击中无法对头型形成缓冲,头型伤害会急剧上升;因此设计结构仅锁止了第一连杆101和第二连杆102的相对运动,通过其他连杆相互运动关系,可实现在头型冲击中具备一定的缓冲功能,但缓冲距离过大,则容易导致头型完全压溃所有的连杆机构,导致头型冲击下部车身硬点,导致触底后伤害的急剧上升,因此,主动铰链结构设置了防止击穿功能。

63.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1