微细纤维状纤维素的干燥固形物的再分散方法和微细纤维状纤维素的再分散液的制造方法与流程

1.本发明涉及微细纤维状纤维素的干燥固形物的再分散方法和微细纤维状纤维素的再分散液的制造方法。

背景技术:

2.通过将植物纤维细致地解开而得到的微细纤维状纤维素包含微纤化纤维素(以下称为“mfc”)和纤维素纳米纤维(以下称为“cnf”)。微细纤维状纤维素为约1nm~约数10μm的纤维直径的微细纤维,由于水系分散性优异,因此预期应用于食品、化妆品、医疗用品或涂料等领域中。具体而言,预期应用于涂料的粘度保持、食品原料质地的强化、水分的保持、食品稳定性提高、低卡路里添加剂或乳化稳定助剂等。

3.微细纤维状纤维素通常以分散在水中的状态得到,固体成分浓度非常低,为约0.1%~约5%。因此,在运输微细纤维状纤维素的水分散液时,存在需运输大量的水、运输的费用高的问题。另外,在为水分散液的状态时,还存在需要微生物对策、防腐处理等的问题。因此,优选制成干燥品。但是,在微细纤维状纤维素一旦被干燥时,只要不通过高转速且长时间的搅拌进行分散处理,就难以以微细纤维状纤维素的形式再分散。因此,在专利文献1中,提出了对微细纤维状纤维素的干燥固形物进行热水处理之后再分散在溶剂中的方法等。但是,在该方法中,由于另外需要热水处理的工序,工序变得复杂。

4.另外,为了使微细纤维状纤维素的干燥品在运输目的地再分散到水系介质中,通常进行使用旋转式混合器等搅拌器的分批处理。但是,在使用旋转式混合器进行分批处理的情况下,即使为了得到少量的再分散液,也需要数十分钟~数小时的制备时间,因此效率差。另外,在要大量生产再分散液的情况下,在分批处理的情况下效率也差。

5.因此,要求即使在使微细纤维状纤维素干燥的情况下,也与不经过干燥状态而制备的情况同样地能够以微细纤维状纤维素的形式再分散到水系溶剂中,并且不论量的多少均能够高效地再分散的方法。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2017

‑

2136号公报

技术实现要素:

9.发明所要解决的问题

10.因此,本发明的目的在于,提供即使在使微细纤维状纤维素干燥的情况下,也与不经过干燥状态而制备的情况同样地能够以微细纤维状纤维素的形式再分散到水系溶剂中,并且不论量的多少均能够高效地再分散的方法。

11.用于解决问题的手段

12.本发明人等为了实现该目标而进行了深入研究,结果发现,使用特定的混合装置、

在特定的条件下搅拌是极其高效的,从而完成了本发明。

13.本发明提供以下方案。

14.(1)一种微细纤维状纤维素的干燥固形物的再分散方法,将使所制造的微细纤维状纤维素分散液干燥而得到的微细纤维状纤维素的干燥固形物以微细纤维状纤维素的形式再分散到水系溶剂中,其特征在于,将包含所述微细纤维状纤维素的干燥固形物和所述水系溶剂的混合物以引起湍流搅拌的流速引入至通过产生湍流搅拌而将内容物混合的在线型混合器中,搅拌所述混合物,并且对所述混合物施加机械剪切力。

15.(2)如(1)所述的微细纤维状纤维素的干燥固形物的再分散方法,其特征在于,所述微细纤维状纤维素为化学改性的微细纤维状纤维素。

16.(3)如(1)或(2)所述的微细纤维状纤维素的干燥固形物的再分散方法,其特征在于,所述在线型混合器具有管体,在所述管体内的上游侧设置有用于引起湍流搅拌的交叉的至少两片板,在所述板的下游侧的所述管体内周壁上设置有多个突起状物。

17.(4)一种微细纤维状纤维素的再分散液的制造方法,包括:将包含使所制造的微细纤维状纤维素分散液干燥而得到的微细纤维状纤维素的干燥固形物和水系溶剂的混合物,以引起湍流搅拌的流速引入至通过产生湍流搅拌而将内容物混合的在线型混合器中的工序;和在所述在线型混合器内,搅拌所述混合物,并且对所述混合物施加机械剪切力,使所述微细纤维状纤维素的干燥固形物再分散到所述水系溶剂中,从而得到微细纤维状纤维素的再分散液的工序。

18.(5)如(4)所述的微细纤维状纤维素的再分散液的制造方法,其特征在于,所述微细纤维状纤维素为化学改性的微细纤维状纤维素。

19.(6)如(4)或(5)所述的微细纤维状纤维素的再分散液的制造方法,其特征在于,所述在线型混合器具有管体,在所述管体内的上游侧设置有用于引起湍流搅拌的交叉的至少两片板,在所述板的下游侧的所述管体内周壁上设置有多个突起状物。

20.发明效果

21.根据本发明,能够提供即使在使微细纤维状纤维素干燥的情况下,也与不经过干燥状态而制备的情况同样地能够以微细纤维状纤维素的形式再分散到水系溶剂中、并且不论量的多少均能够高效地再分散的方法。

附图说明

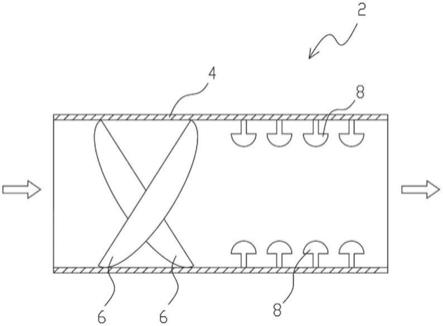

22.[图1]为表示在本发明的再分散方法中使用的在线型混合器的截面的示意图。

[0023]

[图2]为实施例1的光学显微镜观察结果的图像。

[0024]

[图3]为比较例1的光学显微镜观察结果的图像。

[0025]

[图4]为参考例1的光学显微镜观察结果的图像。

具体实施方式

[0026]

以下,参考附图对本发明详细说明。在本发明中,“~”包含端值。即,“x~y”包含其两端的值x和y。

[0027]

本发明是将使所制造的微细纤维状纤维素分散液干燥而得到的微细纤维状纤维素的干燥固形物以微细纤维状纤维素的形式再分散到水系溶剂中的方法,其中,将包含所

述微细纤维状纤维素的干燥固形物和所述水系溶剂的混合物以引起湍流搅拌的流速引入至通过产生湍流搅拌而将内容物混合的在线型混合器中,搅拌所述混合物,并且对所述混合物施加机械剪切力。

[0028]

(微细纤维状纤维素)

[0029]

在本发明中使用的微细纤维状纤维素是以纤维素为原料的微细纤维。微细纤维状纤维素的平均纤维直径没有特别限制,为约1nm~约10μm。微细纤维状纤维素的平均纤维直径和平均纤维长度可以通过使用扫描型电子显微镜(sem)、原子力显微镜(afm)或透射型电子显微镜(tem)观察各纤维,将由所观察到的结果得到的纤维直径和纤维长度进行平均而得到。微细纤维状纤维素可以通过将纤维素解纤来制造。

[0030]

本发明中使用的微细纤维状纤维素的平均长径比通常为50以上。上限没有特别限制,通常为1000以下。平均长径比可以根据下式算出:

[0031]

长径比=平均纤维长度/平均纤维直径

[0032]

纤维素原料含有纤维素即可,没有特别限制,例如可以列举:植物(例如,木材、竹、麻、黄麻、洋麻、农田残留废物、布、纸浆(针叶树未漂白牛皮纸浆(nukp)、针叶树漂白牛皮纸浆(nbkp)、阔叶树未漂白牛皮纸浆(lukp)、阔叶树漂白牛皮纸浆(lbkp)、漂白牛皮纸浆(bkp)、针叶树未漂白亚硫酸盐纸浆(nusp)、针叶树漂白亚硫酸盐纸浆(nbsp)、热机械纸浆(tmp)、再生纸浆、废纸等)、动物(例如海鞘类)、藻类、微生物(例如醋酸菌(醋酸杆菌属))、微生物产生物等。作为纤维素原料,可以是其中的任一者,可以是两种以上的组合,优选为来自植物或微生物的纤维素原料(例如,纤维素纤维),更优选为来自植物的纤维素原料(例如,纤维素纤维)。

[0033]

纤维素原料的数均纤维直径没有特别限制,在作为一般纸浆的针叶树牛皮纸浆的情况下为约30μm~约60μm,在阔叶树牛皮纸浆的情况下为约10μm~约30μm。在其它纸浆的情况下,经过一般的精制后的纸浆为约50μm。例如在将木片等数cm大的原料精制而得的材料的情况下,优选利用精制机、打浆机等离解机进行机械处理,调节至约50μm。

[0034]

纤维素在每葡萄糖单元具有3个羟基,可以进行各种化学改性。在本发明中,从促进解纤进行的观点考虑,优选使用将进行化学改性而得到的纤维素原料(化学改性纤维素)解纤而制造的化学改性微细纤维状纤维素。

[0035]

作为化学改性,例如可以列举羧甲基化、氧化(羧基化)、阳离子化、酯化等。其中,更优选羧甲基化、氧化(羧基化)。

[0036]

(化学改性)

[0037]

(羧甲基化)

[0038]

在本发明中,在使用将羧甲基化的纤维素解纤而得到的羧甲基化微细纤维状纤维素的情况下,羧甲基化的纤维素可以通过利用公知的方法将上述纤维素原料羧甲基化而得到,也可以使用市售品。在任一情况下,优选纤维素的每脱水葡萄糖单元的羧甲基取代度为0.01~0.50。作为制造这样的羧甲基化的纤维素的方法的一例,可以列举如下的方法。以纤维素作为起始原料,作为溶剂,将3质量倍~20质量倍的水和/或低级醇,具体而言为水、甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇等单独或作为2种以上的混合介质使用。需要说明的是,在混合低级醇的情况下低级醇的混合比例为60质量%~95质量%。作为丝光化剂,相对于起始原料的每脱水葡萄糖残基使用0.5倍摩尔~20倍摩尔的碱金属氢氧化

物,具体而言为氢氧化钠、氢氧化钾。将起始原料与溶剂、丝光化剂混合,在反应温度为0℃~70℃、优选为10℃~60℃并且反应时间15分钟~8小时、优选为30分钟~7小时下进行丝光化处理。然后,每葡萄糖残基添加0.05倍摩尔~10.0倍摩尔羧甲基化剂,在反应温度为30℃~90℃、优选为40℃~80℃并且反应时间30分钟~10小时、优选为1小时~4小时下进行醚化反应。

[0039]

需要说明的是,在本说明书中,作为用于制备微细纤维状纤维素的化学改性纤维素的一种的“羧甲基化的纤维素”是指,即使在分散在水中时也保持纤维状形状的至少一部分的纤维素。因此,区别于作为水溶性高分子的一种的羧甲基纤维素。在利用电子显微镜观察“羧甲基化的纤维素”的水分散液时,能够观察到纤维状的物质。另一方面,即使观察作为水溶性高分子的一种的羧甲基纤维素的水分散液,也观察不到纤维状的物质。另外,“羧甲基化的纤维素”在利用x射线衍射测定时,能够观测到纤维素i型晶体的峰,但在水溶性高分子的羧甲基纤维素中观察不到纤维素i型晶体。

[0040]

(氧化)

[0041]

在本发明中,在使用将氧化(羧基化)的纤维素解纤而得到的氧化微细纤维状纤维素的情况下,氧化纤维素(也称为羧基化纤维素)可以通过利用公知的方法将上述纤维素原料氧化(羧基化)而得到。虽然没有特别限制,但在氧化时,相对于化学改性微细纤维状纤维素的绝干质量,优选将羧基的量调节成0.6毫摩尔/g~2.0毫摩尔/g,进一步优选调节成1.0毫摩尔/g~2.0毫摩尔/g。

[0042]

作为氧化(羧基化)方法的一例,可以列举在n

‑

氧基化合物和选自由溴化物、碘化物或它们的混合物构成的组中的化合物的存在下使用氧化剂在水中将纤维素原料进行氧化的方法。通过该氧化反应,纤维素表面的吡喃葡萄糖环的c6位的伯羟基被选择性地氧化,能够得到在表面上具有醛基和羧基(

‑

cooh)或者是具有醛基和羧酸根基团(

‑

coo

‑

)的纤维素纤维。反应时的纤维素的浓度没有特别限制,但优选为5质量%以下。

[0043]

n

‑

氧基化合物是指能够产生硝酰基自由基的化合物。作为n

‑

氧基化合物,只要是促进目标氧化反应的化合物,则可以使用任意的化合物。可以列举例如2,2,6,6

‑

四甲基哌啶

‑1‑

氧基自由基(tempo)及其衍生物(例如4

‑

羟基tempo)。

[0044]

n

‑

氧基化合物的使用量只要是能够氧化作为原料的纤维素的催化剂量即可,没有特别限制。例如,相对于1g绝干纤维素,优选为0.01毫摩尔~10毫摩尔,更优选为0.01毫摩尔~1毫摩尔,进一步优选为0.05毫摩尔~0.5毫摩尔。另外,相对于反应体系,优选为约0.1毫摩尔/l~约4毫摩尔/l。

[0045]

溴化物是指包含溴的化合物,其例子中包括能够在水中离解而离子化的碱金属溴化物。另外,碘化物是指包含碘的化合物,其例子中包括碱金属碘化物。溴化物或碘化物的使用量可以从能够促进氧化反应的范围中选择。溴化物和碘化物的合计量例如相对于1g绝干纤维素优选为0.1毫摩尔~100毫摩尔,更优选为0.1毫摩尔~10毫摩尔,进一步优选为0.5毫摩尔~5毫摩尔。

[0046]

作为氧化剂,可以使用公知的氧化剂,例如卤素,次卤酸、亚卤酸、高卤酸或它们的盐,卤素氧化物,过氧化物等。其中,优选廉价、环境负荷小的次氯酸钠。作为氧化剂的使用量,例如相对于1g绝干纤维素,优选为0.5毫摩尔~500毫摩尔,更优选为0.5毫摩尔~50毫摩尔,进一步优选为1毫摩尔~25毫摩尔,最优选为3毫摩尔~10毫摩尔。另外,例如,相对于

1摩尔n

‑

氧基化合物,优选为1摩尔~40摩尔。

[0047]

纤维素的氧化即使在相对温和的条件下也能够高效地进行反应。因此,反应温度优选为4℃~40℃,另外也可以为约15℃~约30℃的室温。随着反应的进行,在纤维素中生成羧基,因此确认到反应液的ph降低。为了使氧化反应高效地进行,优选添加氢氧化钠水溶液等碱性溶液,将反应液的ph保持在8~12、优选为约10~约11。从处理容易性、不易发生副反应等方面考虑,反应介质优选为水。

[0048]

氧化反应中的反应时间可以根据氧化进行的程度而适当设定,通常为0.5小时~6小时,例如为约0.5小时~约4小时。

[0049]

另外,氧化反应可以分为两个阶段来实施。例如,通过使在第一阶段反应结束后过滤而得到的氧化纤维素再次在相同或不同的反应条件下氧化,能够在避免由第一阶段反应中副产的食盐引起的反应阻碍的情形下高效地进行氧化。

[0050]

作为氧化(羧基化)方法的另一例,可以列举通过使包含臭氧的气体与纤维素原料接触来进行氧化的方法。通过该氧化反应,吡喃葡萄糖环的至少2位和6位的羟基被氧化,并且引起纤维素链的分解。包含臭氧的气体中的臭氧浓度优选为50g/m3~250g/m3,更优选为50g/m3~220g/m3。在将纤维素原料的固体成分设为100质量份时,相对于纤维素原料的臭氧添加量优选为0.1质量份~30质量份,更优选为5质量份~30质量份。臭氧处理温度优选为0℃~50℃,更优选为20℃~50℃。臭氧处理时间没有特别限制,为约1分钟~约360分钟,优选为约30分钟~约360分钟。当臭氧处理的条件在这些范围内时,能够防止纤维素过度氧化和分解,氧化纤维素的收率变得良好。可以在实施了臭氧处理之后,使用氧化剂进行追加氧化处理。用于追加氧化处理的氧化剂没有特别限制,可以列举二氧化氯、亚氯酸钠等氯系化合物,氧,过氧化氢,过硫酸,过乙酸等。例如,可以通过将这些氧化剂溶解于水或醇等极性有机溶剂中而制作氧化剂溶液,将纤维素原料浸渍在溶液中来进行追加氧化处理。

[0051]

氧化纤维素的羧基的量可以通过控制上述氧化剂的添加量、反应时间等反应条件来进行调节。

[0052]

(阳离子化)

[0053]

在本发明中,可以使用将对所述羧基化纤维素进一步阳离子化而得的纤维素进行解纤而得到的阳离子化微细纤维状纤维素。该阳离子改性的纤维素可以通过使所述羧基化纤维素原料与缩水甘油基三甲基氯化铵、3

‑

氯

‑2‑

羟基丙基三烷基氯化铵或其卤代醇型等阳离子化剂和作为催化剂的碱金属氢氧化物(氢氧化钠、氢氧化钾等)在水或碳原子数为1~4的醇的存在下反应而得到。

[0054]

每葡萄糖单元的阳离子取代度优选为0.02~0.50。通过向纤维素中引入阳离子取代基,纤维素彼此发生电排斥。因此,引入了阳离子取代基的纤维素能够容易地进行纳米解纤。在每葡萄糖单元的阳离子取代度小于0.02时,无法充分地进行纳米解纤。另一方面,在每葡萄糖单元的阳离子取代度大于0.50时,发生溶胀或溶解,因此有时无法得到纳米纤维形式。为了高效地进行解纤,优选将上述中得到的阳离子改性的纤维素原料进行洗涤。该阳离子取代度可以通过反应的阳离子化剂的添加量、水或碳原子数为1~4的醇的组成比率来调节。

[0055]

(酯化)

[0056]

在本发明中,可以使用将酯化后的纤维素解纤而得到的酯化微细纤维状纤维素。

该酯化纤维素可以通过在所述纤维素原料中混合磷酸类化合物a的粉末、水溶液的方法,在纤维素原料的浆料中添加磷酸类化合物a的水溶液的方法来得到。

[0057]

作为磷酸类化合物a,可以列举磷酸、多磷酸、亚磷酸、次磷酸、膦酸、多膦酸或它们的酯。它们也可以呈盐的形态。在这些之中,从低成本、容易处理、以及向纸浆纤维的纤维素中引入磷酸基团来实现解纤效率的提高等理由考虑,优选具有磷酸基团的化合物。作为具有磷酸基团的化合物,可以列举:磷酸、磷酸二氢钠、磷酸氢二钠、磷酸三钠、亚磷酸钠、亚磷酸钾、次磷酸钠、次磷酸钾、焦磷酸钠、偏磷酸钠、磷酸二氢钾、磷酸氢二钾、磷酸三钾、焦磷酸钾、偏磷酸钾、磷酸二氢铵、磷酸氢二铵、磷酸三铵、焦磷酸铵、偏磷酸铵等。它们可以使用一种或组合使用两种以上。在这些之中,从引入磷酸基团的效率高、在下述解纤工序中容易解纤、并且在工业上容易应用的观点考虑,更优选磷酸、磷酸的钠盐、磷酸的钾盐、磷酸的铵盐。特别优选磷酸二氢钠、磷酸氢二钠。另外,从反应的均匀性提高并且引入磷酸基团的效率提高的方面考虑,所述磷酸类化合物a优选以水溶液的形式使用。从引入磷酸基团的效率提高的方面考虑,磷酸类化合物a的水溶液的ph优选为7以下,从抑制纸浆纤维的水解的观点考虑,优选为ph3~7。

[0058]

作为磷酸酯化纤维素的制造方法的一例,可以列举以下的方法。在固体成分浓度为0.1质量%~10质量%的纤维素原料的分散液中,在搅拌的同时添加磷酸类化合物a,向纤维素中引入磷酸基团。将纤维素原料设定为100质量份时,磷酸类化合物a的添加量以磷元素量计,优选为0.2质量份~500质量份,更优选为1质量份~400质量份。如果磷酸类化合物a的比例为所述下限值以上,则能够进一步提高微细纤维状纤维素的收率。但是,在超过所述上限值时,收率提高的效果达到顶点,因此从成本方面考虑不优选。

[0059]

此时,除了纤维素原料、磷酸类化合物a以外,还可以混合它们以外的化合物b的粉末、水溶液。化合物b没有特别限制,优选为显示碱性的含氮化合物。在此的“碱性”被定义为在酚酞指示剂的存在下水溶液呈现桃红色~红色或水溶液的ph大于7。在本发明中使用的显示碱性的含氮化合物只要发挥本发明的效果就没有特别限制,优选为具有氨基的化合物。可以列举例如脲、甲胺、乙胺、三甲胺、三乙胺、单乙醇胺、二乙醇胺、三乙醇胺、吡啶、乙二胺、六亚甲基二胺等,没有特别限制。其中,优选低成本且容易处理的脲。化合物b的添加量相对于纤维素原料的固体成分100质量份,优选为2质量份~1000质量份,更优选为100质量份~700质量份。反应温度优选为0℃~95℃,更优选为30℃~90℃。反应时间没有特别限制,为约1分钟~约600分钟,更优选为30分钟~480分钟。当酯化反应的条件在这些范围内时,能够防止纤维素过度酯化而变得容易溶解,磷酸酯化纤维素的收率变得良好。将所得到的磷酸酯化纤维素悬浮液脱水之后,从抑制纤维素的水解的观点考虑,优选在100℃~170℃下进行加热处理。此外,优选在加热处理时在含有水的期间在130℃以下、优选110℃以下进行加热,在除去水之后在100℃~170℃下进行加热处理。

[0060]

磷酸酯化后的纤维素的每葡萄糖单元的磷酸基团取代度优选为0.001~0.40。通过向纤维素中引入磷酸基团取代基,纤维素彼此发生电排斥。因此,引入了磷酸基团的纤维素能够容易地进行纳米解纤。需要说明的是,当每葡萄糖单元的磷酸基团取代度小于0.001时,无法充分进行纳米解纤。另一方面,当每葡萄糖单元的磷酸基团取代度大于0.40时,发生溶胀或溶解,因此有时无法得到微细纤维状纤维素形式。为了高效地进行解纤,优选将上述中得到的磷酸酯化后的纤维素原料煮沸之后用冷水进行洗涤。

[0061]

(解纤)

[0062]

在本发明中,将化学改性纤维素解纤的装置没有特别限制,优选使用高速旋转式、胶体磨式、高压式、辊式捏合机式、超声波式等装置对所述水分散体施加强劲的剪切力。特别是,为了高效地进行解纤,优选使用能够对所述水分散体施加50mpa以上的压力并且施加强劲的剪切力的湿式高压或超高压均质器。所述压力更优选为100mpa以上,进一步优选为140mpa以上。另外,也可以在高压均质器中的解纤、分散处理之前,根据需要使用高速剪切混合器等公知的混合、搅拌、乳化、分散装置对上述微细纤维状纤维素实施预处理。解纤装置中的处理(道次)次数可以是一次,也可以是两次以上,优选两次以上。

[0063]

在分散处理中,通常将化学改性纤维素分散在溶剂中。溶剂只要能够将化学改性纤维素分散就没有特别限制,例如可以列举水、有机溶剂(例如,甲醇等亲水性有机溶剂)、它们的混合溶剂。由于纤维素原料是亲水性的,因此溶剂优选为水。

[0064]

分散体中的化学改性纤维素的固体成分浓度通常为0.1质量%以上,优选为0.2质量%以上,更优选为0.3质量%以上。由此,相对于纤维素纤维原料的量,液量成为适量,是高效的。上限通常为10质量%以下,优选为6质量%以下。由此,能够保持流动性。

[0065]

可以在解纤处理或分散处理之前,根据需要进行预处理。预处理可以使用高速剪切混合器等混合、搅拌、乳化、分散装置进行。

[0066]

在经由解纤工序得到的化学改性微细纤维状纤维素为盐型的情况下,可以直接使用,也可以通过使用无机酸的酸处理、使用阳离子交换树脂的方法等以酸型的形式使用。另外,也可以通过使用阳离子性添加剂的方法赋予疏水性来使用。

[0067]

(干燥固形物)

[0068]

在本发明中使用的微细纤维状纤维素的干燥固形物可以通过将以如上的方式制造的微细纤维状纤维素的分散液进行干燥并使溶剂蒸发来得到。作为微细纤维状纤维素的干燥固形物,可以使用市售品。

[0069]

在本发明中,干燥固形物是指干燥成水分量为20质量%以下的状态。水分量优选为0质量%~20质量%,进一步优选为0质量%~12质量%。在干燥时,可以干燥至水分量为0%(绝干)。例如,可以通过在105℃下干燥3小时来使其绝干。

[0070]

干燥的方法没有特别限制,可以根据目标适当选择,例如可以列举喷雾干燥、压榨、风干、热风干燥、冷冻干燥、喷雾干燥、真空干燥等。干燥装置也没有特别限制,可以将连续式隧道干燥装置、带式干燥装置、立式干燥装置、垂直涡轮干燥装置、多级圆板干燥装置、通气干燥装置、旋转干燥装置、气流干燥装置、喷雾干燥装置、圆筒干燥装置、滚筒干燥装置、带状干燥装置、螺旋输送机干燥装置、具有加热管的旋转干燥装置、振动输送干燥装置、分批式的箱型干燥装置、真空箱型干燥装置和搅拌干燥装置等单独或两个以上组合使用。

[0071]

(水系溶剂)

[0072]

在本发明中,作为水系溶剂,可以列举水、水溶性有机溶剂或它们的混合溶剂,由于纤维素原料是亲水性的,因此从在分散时容易得到良好的分散状态的观点考虑,优选使用水。

[0073]

水溶性有机溶剂为溶解于水的有机溶剂。作为其例,可以列举甲醇、乙醇、2

‑

丙醇、丁醇、甘油、丙酮、甲基乙基酮、1,4

‑

二烷、n

‑

甲基

‑2‑

吡咯烷酮、四氢呋喃、n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、二甲基亚砜、乙腈和它们的组合。其中,优选甲醇、乙醇、2

‑

丙醇等

碳原子数为1~4的低级醇,从安全性和易获得性的观点考虑,更优选甲醇、乙醇,进一步优选乙醇。

[0074]

在采用混合溶剂的情况下,混合溶剂中的水溶性有机溶剂的量优选为10质量%以上,更优选为50质量%以上,进一步优选为70质量%以上。该量的上限没有限制,优选为95质量%以下,更优选为90质量%以下。另外,在不损害发明的效果的程度内,该水系溶剂也可以含有非水溶性有机溶剂。

[0075]

(混合物)

[0076]

从在引入在线型混合器中之前防止配管内的由样品引起的堵塞的观点考虑,引入在线型混合器中的微细纤维状纤维素与水系溶剂的混合物优选通过将干燥固形物和水系溶剂进行预搅拌而得到。预搅拌的条件没有特别限制,例如为500rpm~1000rpm、约30秒~约120秒。另外,作为预搅拌的装置,例如可以使用均质分散器、均质混合器等。

[0077]

混合物中的微细纤维状纤维素的固体成分浓度没有特别限制,优选为0.1质量%~5.0质量%,更优选为0.1质量%~3.0质量%。

[0078]

(在线型混合器)

[0079]

作为可以在本发明中使用的在线型混合器,只要是能够将混合物进行湍流搅拌、对混合物施加机械剪切力的混合器,则可以没有特别限制地使用。从再分散性优异、能够高效地短时间内再分散的观点考虑,优选使用作为静止型混合器的一种的ohr混合器。

[0080]

使用图1说明在线型混合器的一例。图1为表示在线型混合器的截面的示意图。需要说明的是,在本发明中可以使用的在线型混合器不限于图1所示的混合器。

[0081]

在图1所示的在线型混合器2中设置有使混合物通过的管体4和位于管体4的上游侧的用于引起湍流搅拌的交叉的两片板6,板6固定在管体4的内壁上。另外,在板6的下游侧的管体4的内周壁上设置有多个突起状物8。需要说明的是,在图1中,用箭头表示混合物的通过方向。

[0082]

在将混合物以一定流速以上引入在线型混合器2中时,混合物在两片板6的作用下形成具有强扭转的螺旋流。此时,混合物由于两片板6引起的急剧的分割和变流而产生机械剪切力。然后,产生湍流搅拌而进行搅拌。混合物在管体中进一步向下游方向输送,在被搅拌的同时与突起状物8碰撞,由此更激烈地混合,促进了分散,从而得到微细纤维状纤维素的再分散液。将混合物通过在线型混合器的次数没有特别限制,可以是一次,也可以是两次以上。

[0083]

在实施本发明的再分散方法的情况下,以引起湍流搅拌的流速将混合物引入在线型混合器中。引入混合物的流速只要是引起湍流搅拌的流速则没有特别限制,但从样品的高效分散的观点考虑,优选为1.0m/秒~10.0m/秒,更优选为3.0m/秒~10.0m/秒。

[0084]

为了以所希望的流速将混合物引入在线型混合器2中,优选使用具有充分的送液能力的泵。通过使用具有充分的送液能力的泵,在在线型混合器2内引起强烈的湍流,在湍流与突起状物8碰撞的过程中,促进微细纤维状纤维素的干燥固形物的分散。作为泵,没有特别限制,可以列举涡流泵、莫诺泵等,优选使用涡流泵。作为泵的送液能力,优选为0.1kw/小时~0.8kw/小时,更优选为0.3kw/小时~0.8kw/小时。

[0085]

另外,设置在管体4的上游侧的板6只要能够引起湍流搅拌,则对其片数和形状没有限制,但从使剪切次数增加的观点考虑,其片数优选为2片~8片,更优选为2片。另外,从

搅拌效率的观点考虑,形状优选设为半椭圆形。

[0086]

另外,管体4的内周壁的突起状物8的形状没有特别限制,但从提高混合效率的观点考虑,优选蘑菇状。

[0087]

根据本发明的再分散方法,由于使用在线型混合器,因此在制造少量的再分散液的情况下,能够大幅地缩短为使用分批式混合器进行再分散所需要的数十分钟~数小时的制备时间,效率优异。另外,在制造大量的再分散液的情况下,能够高效地得到品质稳定的再分散液。

[0088]

对于通过本发明的再分散方法得到的再分散液,关于微细纤维状纤维素是否以微细纤维状纤维素的形式再分散在水系溶剂中,可以通过使用场发射扫描电子显微镜(fe

‑

sem)等是否能够观察到宽度1nm~10μm、优选约2nm~约5nm的纳米尺寸的纤维素来确认。另外,例如,可以使用光学显微镜以100倍的倍率观察在将固体成分浓度调节至1.0质量%的再分散液中添加了墨汁等色材而得的再分散液,将图像中看起来为白色的块的大小、数量与干燥前的分散液的观察图像进行比较等来确认。

[0089]

实施例

[0090]

以下,列举实施例对本发明进一步详细说明,但本发明不限于这些实施例。需要说明的是,在没有特别记载各实施例中的各数值的测定/算出方法的情况下,是通过在说明书中记载的方法测定/算出的。

[0091]

(实施例1)

[0092]

在羧甲基化纤维素纳米纤维的干燥固形物(水分量为10.1%)中加入水,进行预搅拌(500rpm,30秒),制作了cnf固体成分为1.0质量%的浆料10l。使用涡流泵(尼可尼公司制造,20ned04z

‑

v)以5.69m/秒输送该浆料的总量,使其通过所连接的ohr混合器(株式会社ohr流体工学研究所制造,mx

‑

f8,出口截面积:50.2mm2)一次,从而得到了cnf再分散液。需要说明的是,浆料的出口流量为17.1l/分钟,浆料的总量通过ohr混合器一次所需要的时间为35秒。需要说明的是,在使浆料的流速为5.69m/秒的实施例1中,在ohr混合器内产生了强烈的湍流。

[0093]

此外,在以如上的方式得到的cnf再分散液1g中滴加2滴墨滴(株式会社吴竹制造,固体成分10%),将涡流混合器(iuchi公司制造,设备名称:automatic lab

‑

mixer hm

‑

10h)的转速的刻度设定为最大并搅拌1分钟。接着,将含有墨滴的纤维素纳米纤维分散液夹在两片玻璃板中,使得其膜厚为0.15mm,使用光学显微镜(数码显微镜kh

‑

8700(株式会社hirox制造))以100倍的倍率进行观察。将结果示于图2。

[0094]

(比较例1)

[0095]

除了使用莫诺泵(mohno pump)以2.01m/秒输送液体以外,与实施例1同样地操作而通过ohr混合器一次,得到了cnf再分散液。需要说明的是,浆料的出口流量为6.1l/分钟,浆料的总量通过ohr混合器一次所需要的时间为99秒。需要说明的是,在使浆料的流速为2.01m/秒的比较例1中,虽然在ohr混合器内产生了湍流,但湍流弱。另外,与实施例1同样地使用光学显微镜观察以这样的方式得到的cnf再分散液。将结果示于图3。

[0096]

(参考例1)

[0097]

在羧甲基化纤维素纳米纤维的干燥固形物(水分量10.1%)中加入水,进行预搅拌(500rpm,30秒),制作了cnf固体成分为1.0质量%的浆料10l。利用均质分散器搅拌该浆料

(3000rpm,1小时)而得到了cnf再分散液。与实施例1同样地使用光学显微镜观察以这样的方式得到的cnf再分散液。将结果示于图4。

[0098]

(分散状态的评价方法)

[0099]

观察在实施例1中得到的图像(图2)和在比较例1中得到的图像(图3),通过比较在图像中看到的白块(凝胶粒子)的大小、量是否接近于在参考例1中得到的图像(图4)来判断分散状态。如果是接近于参考例1的情况,则可以说分散状态良好。

[0100]

(分散状态的评价结果)

[0101]

在实施例1中,凝胶粒子的大小、量接近参考例1,分散状态良好。另一方面,在比较例1中,看到了多个比参考例1大的凝胶粒子,不能说接近于参考例1,分散状态差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1