一种基于柠檬酸盐溶液预处理的亚麻粗纱生物脱胶方法

1.本发明属于生物技术领域,更具体地,涉及一种基于柠檬酸盐溶液预处理的亚麻粗纱生物脱胶方法。

背景技术:

2.亚麻是一年生草本植物,属于被子植物门、双子叶植物纲、牻牛儿目、亚麻科、亚麻属植物。亚麻纤维是人类最早发现并使用的天然纤维,被誉为“天然纤维中的纤维皇后”,一两万年以前,古埃及人就开始在尼罗河地种植亚麻。亚麻是天然纤维中唯一的束纤维,其纤维柔细具有吸湿散热快,抑菌效果好,防污抗静电,防紫外等优点,亚麻纤维纺织品也被誉为“天然空调”。

3.亚麻纺纱工艺流程有湿法纺纱和干法纺纱,粗纱煮漂工艺是应用在湿法纺纱中。由于粗纱纤维中含有果胶、半纤维素、木质素等胶质成分,纤维间被胶质粘连,粗纱需要经化学煮练处理,去除部分胶质,使粗纱中的纤维束分裂成较细的纤维,进一步提高纤维分裂度,便于后期亚麻纤维纺织。化学煮练工艺使用酸碱和亚氯酸钠煮练后大量的残液难处理,用水量大,并且使用酸碱处理对亚麻粗纱纤维造成损伤,无法纺织高品质的亚麻纱。针对化学脱胶存在的用水量大、成本高、纤维品质差等问题,为了减少亚麻粗纱煮练过程中酸碱以及漂白剂的使用,生物脱胶技术在亚麻脱胶中的应用变得尤为重要。

4.于拥军等在公开号为cn 107503158a的专利中,公开了一种亚麻粗纱生物酶与化学脱胶相结合的预处理方法。发明利用粗酶液对亚麻粗纱进行处理,添加双氧水和过氧化氢酶增强了亚麻粗纱中木质素和半纤维素的去除效果,保留适量的果胶,提高纤维的分裂度。发明中使用的生物酶和双氧水漂白过程,可以有效地实现亚麻粗纱的脱色,同时增强了杂质的去除效果,但商品酶售价高且用量较大,在后期的工业化应用有一定难度。

5.郑桂芝在公开号为cn110387585a的专利中,公开了一种亚麻纤维微生物脱胶工艺,发明通过菌液制备并打入装有亚麻纤维的漂缸,脱胶结束将菌液回收到菌种培养罐,该发明具有辅料用量少、稳定性好、脱胶周期短、菌种能够回收利用等优点,但菌液培养需一周,培养周期长,工业应用成本高。

6.刘长山在公开号为cn103436970a的专利中,公开了一种亚麻纤维脱胶方法,采用硫酸酸洗,使用果胶酶和木聚糖酶进行脱胶,随后使用碱萃取和双氧水漂白。该发明采用果胶酶和木聚糖酶对亚麻纤维进行充分脱胶处理,具有纤维无损伤、专一性强等优点,但是商业酶成本高,同时酸洗和碱萃取仍对环境存在污染问题。

7.尽管现有的脱胶工艺对化学煮练过程进行了改进,但生物脱胶仍然存在商品酶成本高、微生物脱胶菌株活化、脱胶周期长的问题,另一方面,亚麻粗纱脱胶的预处理多采用酸碱造成脱胶废水难处理,因此用于工业生产的生物脱胶方法还需进一步研究和改进。

技术实现要素:

8.本发明的目的在于提供一种基于柠檬酸盐溶液预处理的亚麻粗纱生物脱胶方法,

采用柠檬酸盐预处理后,使亚麻粗纱的胶质脱落,无需调节处理液ph即可接入微生物对亚麻粗纱纤维进行脱胶,降低脱胶成本,同时减少酸碱的用量的目的。

9.为实现本发明目的,提供了一种基于柠檬酸盐溶液预处理的亚麻粗纱生物脱胶方法,包括以下步骤:

10.(1)将亚麻粗纱加入到柠檬酸盐溶液中,并进行加热,加热过程中柠檬酸盐溶液使亚麻粗纱表面的胶质部分脱落;

11.(2)将步骤(1)中得到的亚麻粗纱与柠檬酸盐溶液的混合体系接入脱胶微生物进行微生物脱胶。

12.优选地,所述柠檬酸盐为柠檬酸钠、柠檬酸铵或柠檬酸钾。

13.优选地,所述柠檬酸盐溶液中柠檬酸的质量分数为0.1%~0.3%,所述亚麻粗纱的质量与柠檬酸盐溶液的质量比为1:(50~70)。

14.优选地,所述脱胶微生物为保藏编号为cctcc no:m 2020439的 bacillus subtilis hr5,分类命名为:枯草芽孢杆菌hr5,拉丁文学名为: bacillus subtilis hr5,保藏该菌种的单位名称为:中国典型培养物保藏中心,地址为:中国.武汉.武汉大学,保藏日期为:2020年8月21日,保藏编号为:cctcc no:m 2020439。

15.优选地,所述脱胶微生物菌液的体积占接种后培养液体积的4%~6%。

16.优选地,所述加热的温度为80℃~95℃。

17.优选地,所述加热的时间为15min~20min。

18.优选地,所述微生物脱胶的温度为35℃~38℃。

19.优选地,所述微生物脱胶的时间为16h~24h。

20.总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

21.(1)本发明提供的基于柠檬酸盐溶液预处理的亚麻粗纱生物脱胶方法,采用弱碱性柠檬酸盐溶液对亚麻粗纱进行预处理,有效的去除纤维表面胶质和杂菌,由于半纤维素和果胶等胶质易溶于碱性溶液,柠檬酸盐溶液营造的碱性环境使纤维表面的果胶和半纤维素更易被降解,并且预处理后可直接接入微生物进行脱胶,因此大大减少了酸碱用量和用水量,脱胶效果好。

22.(2)本发明中柠檬酸盐溶液可替代传统工艺中使用的强碱,且有利于后续微生物生长,在整个脱胶过程中起到双重作用。

23.(3)本发明采用柠檬酸盐溶液预处理后进行生物脱胶,与仅仅采用微生物脱胶相比,脱胶率平均提高10%以上。

24.(4)本发明优选地采用枯草芽孢杆菌bacillus subtilis hr5脱胶处理,所选用的枯草芽孢杆菌bacillus subtilis hr5分泌的胶质降解酶丰富,亚麻粗纱胶质去除率高,纤维强度好。

附图说明

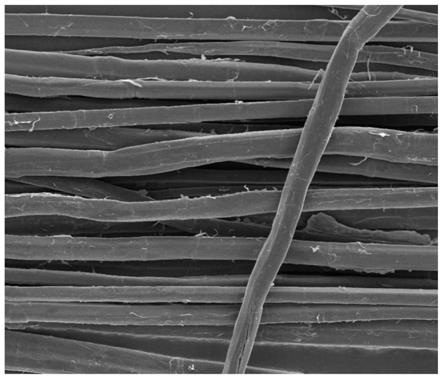

25.图1是未经任何处理亚麻粗纱纤维扫描电镜图。

26.图2是微生物脱胶处理后亚麻粗纱纤维扫描电镜图。

27.图3是柠檬酸盐溶液预处理后亚麻粗纱纤维扫描电镜图。

28.图4是柠檬酸盐溶液预处理联合微生物脱胶的亚麻粗纱纤维扫描电镜图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

30.本发明中的亚麻粗纱为现有技术概念,来源如下:亚麻植株经过收割、沤麻等工序加工成为打成麻,打成麻经过梳理、成条、并条等工序加工成为亚麻粗纱。

31.本发明提供的基于柠檬酸盐溶液预处理的亚麻粗纱生物脱胶方法包括如下步骤:

32.s1、柠檬酸盐溶液预处理步骤:(1)将亚麻粗纱浸泡于水中,浴比为 1:50~1:70;(2)向浸泡有亚麻粗纱的水中加入柠檬酸盐,柠檬酸盐添加量为0.1~0.5%,其中,柠檬酸盐为柠檬酸钠、柠檬酸铵、柠檬酸钾等弱碱性盐;(3)将粗纱与柠檬酸盐溶液混合并进行高温预处理,柠檬酸盐溶液预处理温度为80℃~95℃,处理时间15~20min。

33.s2、脱胶菌种的活化培养:以枯草芽孢杆菌bacillus subtilis hr5作为菌种,将于

‑

80℃冷冻保藏的菌种,以1%

‑

2%的接种量接种到装有50

‑

100ml 的种子培养基的250ml三角瓶中,在35℃

‑

38℃的温度之间以180

‑

200r/min 的转速培养,培养时间为8

‑

12h。其中,所述种子培养基为:蛋白胨1%、酵母粉0.5%、nacl 1%,初始ph值为7.0~7.5。

34.s3、微生物脱胶处理:(1)将s2步骤制备的脱胶菌液加入s1步骤中柠檬酸盐溶液预处理后的粗纱浸泡液,枯草芽孢杆菌bacillus subtilis hr5 接种量为5~8%,在35℃

‑

38℃的温度间以160

‑

180r/min的转速培养脱胶,脱胶时间为12

‑

16h。微生物脱胶处理后用水冲洗1

‑

5min,冲洗除去亚麻粗纱表面残留微生物,完成亚麻粗纱生物脱胶。

35.图1是未经任何处理亚麻粗纱纤维扫描电镜图,可以看到纤维表面被胶质覆盖,仅有少量的纤维暴露出来,纤维之间被胶质粘连在一起;图2 是微生物脱胶处理后亚麻粗纱纤维扫描电镜图,从图2中可以发现纤维表面的胶质已近被去除一部分,可以观察到少量表面光滑的纤维,但纤维之间仍然存在粘连;图3是柠檬酸盐溶液预处理后亚麻粗纱纤维扫描电镜图,从图3可以看出之前粘连的纤维通过处理已大部分都分散开来,纤维表面仅残留部分胶质;图4是柠檬酸盐溶液预处理联合微生物脱胶的亚麻粗纱纤维扫描电镜图,从图4可以看出纤维表面的胶质基本被去除干净,且纤维之间已经分散开。

36.以下为实施例:

37.实施例1

38.s1、柠檬酸钠溶液预处理步骤:(1)将亚麻粗纱浸泡于水中,浴比为 1:60;(2)向浸泡有亚麻粗纱的水中加入柠檬酸钠,柠檬酸钠添加量为 0.2%;(3)将粗纱与柠檬酸钠溶液充分混合均匀并进行高温预处理,柠檬酸钠溶液预处理温度为80℃,处理时间20min。

39.s2、脱胶菌种的活化培养:以枯草芽孢杆菌bacillus subtilis hr5作为菌种,将于

‑

80℃冷冻保藏的菌种,以1%的接种量接种到装有100ml的种子培养基的250ml三角瓶中,在37℃的温度下以180r/min的转速培养,培养时间为8h。其中,所述种子培养基为:蛋白胨1%、酵母粉0.5%、nacl1%,初始ph值为7.0~7.5。

40.s3、微生物脱胶处理:(1)将s2步骤制备的脱胶菌液加入s1步骤中柠檬酸盐溶液预

处理后的粗纱浸泡液,枯草芽孢杆菌bacillus subtilis hr5 接种量为6%,在36℃的温度间以160r/min的转速培养脱胶,脱胶时间为 14h。微生物脱胶处理后用水冲洗3min,冲洗除去亚麻粗纱表面微生物,完成亚麻粗纱生物脱胶。

41.生物脱胶完成后,漂白、烘干并检测相关指标,脱胶后的亚麻粗纱束纤维断裂强度为5.36

±

0.14cn/dtex,脱胶率为40.11

±

0.35%。

42.实施例2

43.s1、柠檬酸铵溶液预处理步骤:(1)将亚麻粗纱浸泡于水中,浴比为 1:50;(2)向浸泡有亚麻粗纱的水中加入柠檬酸铵,柠檬酸铵添加量为 0.4%;(3)将粗纱与柠檬酸铵溶液充分混合均匀并进行高温预处理,柠檬酸铵溶液预处理温度为90℃,处理时间15min。

44.s2、脱胶菌种的活化培养:以枯草芽孢杆菌bacillus subtilis hr5作为菌种,将于

‑

80℃冷冻保藏的菌种,以1%的接种量接种到装有100ml的种子培养基的250ml三角瓶中,在37℃的温度下以190r/min的转速培养,培养时间为12h。其中,所述种子培养基为:蛋白胨1%、酵母粉0.5%、nacl1%,初始ph值为7.0~7.5。

45.s3、微生物脱胶处理:(1)将s2步骤制备的脱胶菌液加入s1步骤中柠檬酸铵溶液预处理后的粗纱浸泡液,枯草芽孢杆菌bacillus subtilis hr5 接种量为5%,在37℃的温度间以180r/min的转速培养脱胶,脱胶时间为 12h。微生物脱胶处理后用水冲洗5min,冲洗除去亚麻粗纱表面微生物,完成亚麻粗纱生物脱胶。

46.生物脱胶完成后,漂白、烘干并检测相关指标,脱胶后的亚麻粗纱束纤维断裂强度为5.27

±

0.15cn/dtex,脱胶率为42.71

±

0.51%。

47.实施例3

48.s1、柠檬酸钾溶液预处理步骤:(1)将亚麻粗纱浸泡于水中,浴比为 1:70;(2)向浸泡有亚麻粗纱的水中加入柠檬酸钾,柠檬酸钾添加量为 0.3%;(3)将粗纱与柠檬酸钾溶液充分混合均匀并进行高温预处理,柠檬酸钾溶液预处理温度为85℃,处理时间20min。

49.s2、脱胶菌种的活化培养:以枯草芽孢杆菌bacillus subtilis hr5作为菌种,将于

‑

80℃冷冻保藏的菌种,以1%的接种量接种到装有100ml的种子培养基的250ml三角瓶中,在37℃的温度下以200r/min的转速培养,培养时间为10h。其中,所述种子培养基为:蛋白胨1%、酵母粉0.5%、nacl1%,初始ph值为7.0~7.5。

50.s3、微生物脱胶处理:(1)将s2步骤制备的脱胶菌液加入s1步骤中柠檬酸钾溶液预处理后的粗纱浸泡液,枯草芽孢杆菌bacillus subtilis hr5 接种量为8%,在37℃的温度间以180r/min的转速培养脱胶,脱胶时间为 12h。微生物脱胶处理后用水冲洗3min,冲洗除去亚麻粗纱表面微生物,完成亚麻粗纱生物脱胶。

51.生物脱胶完成后,漂白、烘干并检测相关指标,脱胶后的亚麻粗纱束纤维断裂强度为5.09

±

0.73cn/dtex,脱胶率为41.64

±

0.47%。

52.实施例4

53.s1、柠檬酸钠溶液预处理步骤:(1)将亚麻粗纱浸泡于水中,浴比为1:70;(2)向浸泡有亚麻粗纱的水中加入柠檬酸钠,柠檬酸钠添加量为 0.3%;(3)将粗纱与柠檬酸钠溶液充分混合均匀并进行高温预处理,柠檬酸钠溶液预处理温度为90℃,处理时间10min。

54.s2、脱胶菌种的活化培养:以枯草芽孢杆菌bacillus subtilis hr5作为菌种,将于

‑

80℃冷冻保藏的菌种,以2%的接种量接种到装有100ml的种子培养基的250ml三角瓶

中,在37℃的温度下以180r/min的转速培养,培养时间为10h。其中,所述种子培养基为:蛋白胨1%、酵母粉0.5%、nacl1%,初始ph值为7.0~7.5。

55.s3、微生物脱胶处理:(1)将s2步骤制备的脱胶菌液加入s1步骤中柠檬酸钠溶液预处理后的粗纱浸泡液,枯草芽孢杆菌bacillus subtilis hr5 接种量为5%,在37℃的温度间以180r/min的转速培养脱胶,脱胶时间为 16h。微生物脱胶处理后用水冲洗5min,冲洗除去亚麻粗纱表面微生物,完成亚麻粗纱生物脱胶。

56.生物脱胶完成后,漂白、烘干并检测相关指标,脱胶后的亚麻粗纱束纤维断裂强度为5.31

±

0.62cn/dtex,脱胶率为41.77

±

0.15%。

57.对比例1

58.与实施例1的制备方法基本相同,唯一不同的是缺少步骤s1中采用柠檬酸钠预处理亚麻粗纱。

59.s1、预处理步骤:(1)将亚麻粗纱浸泡于水中,浴比为1:60;(2) 将粗纱与水充分混合均匀并进行高温预处理,预处理温度为80℃,处理时间20min。

60.s2、脱胶菌种的活化培养:以枯草芽孢杆菌bacillus subtilis hr5作为菌种,将于

‑

80℃冷冻保藏的菌种,以1%的接种量接种到装有100ml的种子培养基的250ml三角瓶中,在37℃的温度下以180r/min的转速培养,培养时间为8h。其中,所述种子培养基为:蛋白胨1%、酵母粉0.5%、nacl1%,初始ph值为7.0~7.5。

61.s3、微生物脱胶处理:(1)将s2步骤制备的脱胶菌液加入s1步骤中预处理后的粗纱浸泡液,枯草芽孢杆菌bacillus subtilis hr5接种量为6%,在36℃的温度间以160r/min的转速培养脱胶,脱胶时间为14h。微生物脱胶处理后用水冲洗3min,冲洗除去亚麻粗纱表面微生物,完成亚麻粗纱生物脱胶。

62.生物脱胶完成后,漂白、烘干并检测相关指标,脱胶后的亚麻粗纱束纤维断裂强度为3.49

±

0.27cn/dtex,脱胶率为30.21

±

0.18%。与采用柠檬酸盐溶液预处理后接入微生物脱胶相比,仅生物脱胶处理的亚麻粗纱纤维断裂强度低,脱胶效果差。

63.对比例2

64.与实施例3的制备方法基本相同,唯有不同的是缺少步骤s1中采用柠檬酸钾预处理亚麻粗纱。

65.s1、预处理步骤:(1)将亚麻粗纱浸泡于水中,浴比为1:70;(2) 将粗纱与水充分混合均匀并进行高温预处理,预处理温度为85℃,处理时间20min。

66.s2、脱胶菌种的活化培养:以枯草芽孢杆菌bacillus subtilis hr5作为菌种,将于

‑

80℃冷冻保藏的菌种,以1%的接种量接种到装有100ml的种子培养基的250ml三角瓶中,在37℃的温度下以200r/min的转速培养,培养时间为10h。其中,所述种子培养基为:蛋白胨1%、酵母粉0.5%、nacl1%,初始ph值为7.0~7.5。

67.s3、微生物脱胶处理:(1)将s2步骤制备的脱胶菌液加入s1步骤中溶液预处理后的粗纱浸泡液,枯草芽孢杆菌bacillus subtilis hr5接种量为 8%,在37℃的温度间以180r/min的转速培养脱胶,脱胶时间为12h。微生物脱胶处理后用水冲洗3min,冲洗除去亚麻粗纱表面微生物,完成亚麻粗纱生物脱胶。

68.生物脱胶完成后,漂白、烘干并检测相关指标,脱胶后的亚麻粗纱束纤维断裂强度为2.93

±

0.61cn/dtex,脱胶率为28.77

±

0.29%。与采用柠檬酸盐溶液预处理后接入微生

物脱胶相比,仅生物脱胶处理的亚麻粗纱纤维断裂强度低,脱胶效果差。

69.按照实施例1所述条件进行亚麻粗纱生物脱胶的工业化生产应用,将脱胶完成后的亚麻粗纱纺纱,生产的亚麻纱线单纱断裂强度为27.5

±

0.41cn/tex,单纱断裂强力变异系数为19.2

±

0.62%,单纱断裂伸长率 2.3

±

0.26%;按照实施例3所述条件进行亚麻粗纱生物脱胶的工业化生产应用,将脱胶完成后的亚麻粗纱纺纱,所生产的亚麻纱线单纱断裂强度为 26.7

±

0.31cn/tex,单纱断裂强力变异系数为18.2

±

0.41%,单纱断裂伸长率 2.2

±

0.17%,所述方法生产的亚麻纱均超过国家优等品标准(fz32001

‑

2018)。

70.从以上实施例可以看出,通过本发明方法对亚麻粗纱采用柠檬酸盐预处理,再与微生物脱胶相结合,可有效提高亚麻粗纱纤维脱胶率,有助于亚麻粗纱胶质的部分去除,采用本方法生产出的亚麻纱线分支高、强度大、品质好,超过国家优等品标准。

71.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1