一种亚麻粗纱的低共熔溶剂与微生物联合脱胶方法

1.本发明属于生物技术领域,更具体地,涉及一种亚麻粗纱的低共熔溶剂与微生物联合脱胶方法。

背景技术:

2.亚麻学名linum usitatissimum l.,属于亚麻科,亚麻属,根据用途可分为纤维用亚麻、油用亚麻和油纤两用亚麻。目前,全球亚麻纺织业使用的亚麻纤维主要来自纤维用亚麻。亚麻纤维作为人类最早使用的天然纤维,早在两万年以前,古埃及人就已种植并使用。亚麻纤维吸湿好、散热快,具有防紫外线和防静电作用,其被广泛应用在纺织领域。近年来,随着消费者的生活水平提高、环保观念的加强、消费观念改变,以亚麻纤维为原料的纺织品消费显著增长。中国已经成为亚麻纺织品消费最主要的国家之一,亚麻纤维制品具有广阔的市场前景。

3.亚麻纤维在纺织前需要经过处理才能进入后续的加工,其中粗纱煮漂工艺是处理中的关键环节,粗纱经过化学煮练处理,去除纤维中含有的果胶、半纤维素、木质素等胶质成分,进一步提高纤维分裂度,利于后期的纺纱。现有工艺中,粗纱煮练过程中大量使用酸碱和亚氯酸钠等化学试剂,存在废水多、能耗高、纤维品质差等问题。为了解决化学脱胶的这些问题,生物脱胶技术逐渐被应用于亚麻粗纱煮练过程中,但生物脱胶仍然存在脱胶时间长、效率低的问题,因此生物脱胶技术在亚麻粗纱煮练过程中受到了限制。低共熔溶剂(des)是由氢键受体和氢键供体组合而成的两组分低共熔混合物,由于des具有原料来源广泛、制备简单、无毒等特点,近年来被广泛应用于纤维加工领域。

4.余旺等在公开号为cn110284200a的专利中,公开了一种苎麻脱胶的预处理方法。发明将苎麻原麻与低共熔溶剂混合,加热搅拌,水洗过滤后,得到处理后的苎麻。发明中采用低共熔溶剂对苎麻原麻进行脱胶预处理,该方法工艺简单、原料易合成、成本低、无毒、可生物降解、无污染,且脱胶效率高,但处理过程中需在120℃油浴中进行,大批量生产能耗大,工业化推广有一定的难度。相比较与苎麻纤维,亚麻纤维更短,纤维间需要少量胶质连接,胶质不能完全去除,因此低共熔溶剂在亚麻纤维中的应用需要进一步研究。

5.邢彦军等在公开号为cn104178527b的专利中,公开了一种低共熔溶剂热解纤维素原料的方法。发明在高极性多元醇中按摩尔比5:1~10:1加入碱金属碳酸盐,在80~100℃下加热搅拌0.5~2小时,得到均一透明的溶液;然后将经过机械剪切预处理或物理化学组合预处理的纤维素原料加入到溶液中,在130~180℃下加热1~6小时,提取生成的葡萄糖

‑

多元醇溶液。该发明工艺简单,成本低廉,适合于工业上分解纤维素生物质,但该方法在使用前需对纤维素原料进行物理化学组合预处理,仍然对环境存在一定的污染。

6.赵文静在公开号为cn109468872a的专利中,公开了一种采用胆碱类低共熔溶剂提取分离丝瓜络纤维素的方法。发明采用苯醇混合液处理得到苯醇抽提后的丝瓜络粉,进一步采用氯化胆碱和草酸制备胆碱类低共熔溶剂处理丝瓜络粉,将低共熔溶剂超声处理、离心得沉淀,水洗、烘干即得到丝瓜络纤维素。该发明制备丝瓜络纤维素能量消耗低,污染小,

产品得率高,但该方法在预处理中使用苯醇混合液,存在溶剂残留的问题。

7.丁若垚等公开号为cn102002468b的专利中,公开了一种荧光假单胞菌da4菌株及其获得方法和应用。该发明中菌株具有产果胶酶和半纤维素酶能力,具有亚麻脱胶活性,采用其进行亚麻微生物脱胶可缩短亚麻脱胶周期、提高亚麻纤维的出麻率、提高亚麻纤维的强度、改善亚麻纤维质量。该发明可以用于亚麻原茎脱胶、粗纱煮练、亚麻织物生物前处理,但脱胶时间仍需要1

‑

4天,效率有待进一步提高。

8.以上现有专利技术存在生物脱胶时间较长,低共熔溶剂处理过程复杂等问题。因此,用于工业中亚麻粗纱生物脱胶的方法仍然需要进一步的优化和改进。

技术实现要素:

9.本发明的目的在于提供一种亚麻粗纱的低共熔溶剂与微生物联合脱胶方法,采用低共熔溶剂水溶液对亚麻粗纱预处理,低共熔溶剂的水溶液使亚麻粗纱中的纤维分散,且去除亚麻粗纱中的部分胶质,再接入微生物对亚麻粗纱脱胶,由此解决生物脱胶耗时久、处理过程复杂以及脱胶效果差的技术问题。

10.根据本发明的目的,提供了一种亚麻粗纱的低共熔溶剂与微生物联合脱胶方法,包括以下步骤:

11.(1)将亚麻粗纱加入到低共熔溶剂的水溶液中,并进行加热后取出,所述低共熔溶剂的水溶液使亚麻粗纱中的纤维分散,且破坏亚麻粗纱中半纤维素以及果胶分子间的氢键,从而促进亚麻粗纱中胶质的去除;

12.(2)将步骤(1)中取出的亚麻粗纱进行冲洗以除去表面残留的低共熔溶剂的水溶液,再接入脱胶微生物进行微生物脱胶。

13.优选地,所述低共熔溶剂为氯化胆碱与氢键供体的混合物。

14.优选地,所述氢键供体为尿素或草酸。

15.优选地,所述低共熔溶剂的水溶液为将低共熔溶剂与水互溶得到,所述低共熔溶剂的水溶液中水的质量分数为10%~40%;

16.优选地,步骤(1)中亚麻粗纱的质量与低共熔溶剂的水溶液的质量比为1:(40~60)。

17.优选地,所述加热为水浴加热,温度为80℃

‑

100℃,时间为1h

‑

2h。

18.优选地,所述脱胶微生物为保藏编号为cctcc no:m 2020439的bacillus subtilis hr5,分类命名为:枯草芽孢杆菌hr5,拉丁文学名为: bacillus subtilis hr5,保藏该菌种的单位名称为:中国典型培养物保藏中心,地址为:中国.武汉.武汉大学,保藏日期为:2020年8月21日,保藏编号为:cctcc no:m 2020439。

19.优选地,所述脱胶微生物菌液的体积占接种后培养液体积的4%~6%。

20.优选地,步骤(2)中微生物脱胶的温度为35℃

‑

38℃,时间为14h

‑

20 h。

21.优选地,步骤(2)中亚麻粗纱冲洗后接入脱胶微生物,亚麻粗纱与培养液中水的质量比为1:(50~80)。

22.总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

23.(1)本发明提供的亚麻粗纱的低共熔溶剂

‑

生物联合脱胶方法,采用低共熔溶剂对

亚麻粗纱进行预处理,低共熔溶剂预处理可以分散纤维且低共熔溶剂可以破坏半纤维素以及果胶分子间的氢键,从而促进它们的降解,预处理后再接入微生物脱胶,显著缩短了生物脱胶时间,提高了生物脱胶效率。

24.(2)本发明采用本发明脱胶后,加工生产的纤维断裂强度可达到 21.01cn/dtex以上。

25.(3)本发明优选的,使用的微生物为保藏编号为cctcc no:m2020439的枯草芽孢杆菌bacillus subtilis hr5,所选用的枯草芽孢杆菌 bacillus subtilis hr5降解酶系丰富,且纤维素酶非常低,避免了脱胶过程中对纤维的损伤。

26.(4)本发明优选的,使用的的低共熔溶剂的水溶液相比较与低共熔溶剂,对亚麻粗纱纤维高温处理时,在去除部分胶质的同时可以有效避免对纤维的破坏。

附图说明

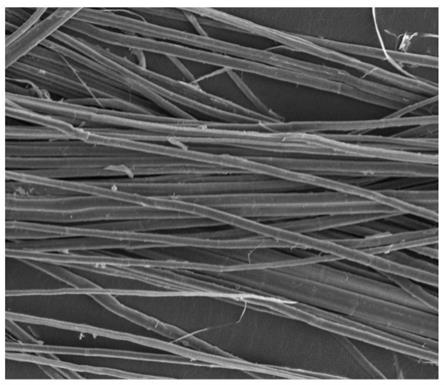

27.图1是未经任何处理亚麻粗纱纤维扫描电镜图。

28.图2是微生物脱胶处理后亚麻粗纱纤维扫描电镜图。

29.图3是氯化胆碱和尿素组成的低共熔溶剂水溶液预处理后亚麻粗纱纤维扫描电镜图。

30.图4是氯化胆碱和草酸组成的低共熔溶剂水溶液预处理后亚麻粗纱纤维扫描电镜图。

31.图5是氯化胆碱和尿素组成的低共熔溶剂水溶液预处理联合微生物脱胶的亚麻粗纱纤维扫描电镜图。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

33.本发明中的亚麻粗纱为现有技术概念,来源如下:亚麻植株经过收割、沤麻等工序加工成为打成麻,打成麻经过梳理、成条、并条等工序加工成为亚麻粗纱。

34.本发明一种亚麻粗纱的低共熔溶剂与微生物联合脱胶方法,包括以下步骤:

35.(1)将一定量亚麻粗纱烘干至恒重,待用;烘干的温度优选为105℃;

36.(2)配制含水量为10%~40%的低共熔溶剂水溶液,将步骤(1)中烘干后亚麻粗纱与低共熔溶剂水溶液按照浴比为1:40~1:60混合,于80℃

ꢀ‑

100℃水浴处理1

‑

2h,取出亚麻粗纱,冲洗去除亚麻表面残留的低共熔溶剂水溶液;

37.(3)将步骤(2)中预处理后的亚麻粗纱接入脱胶微生物进行脱胶。

38.更具体地,本发明提供的亚麻粗纱的低共熔溶剂与微生物联合脱胶方法包括如下步骤:

39.s1、低共熔溶剂预处理步骤:(1)氯化胆碱:尿素或氯化胆碱:草酸以摩尔比1:(1~2)的比例混合加热熔融合成低共熔溶剂;最优选的,所述低共熔溶剂由氯化胆碱和尿素组成,所述氯化胆碱和尿素的摩尔比为1: 2;低共熔溶剂与水混合配制得到含水量为10%~

40%的低共熔溶剂水溶液;(2)将烘干后的亚麻粗纱与低共熔溶剂水溶液按照质量比为1:40~1:60混合,于60℃

‑

100℃的温度之间水浴处理1

‑

2h,处理结束后取出亚麻粗纱,冲洗去除亚麻表面残留的低共熔溶剂水溶液。

40.s2、脱胶菌株的种子培养:将于

‑

80℃冷冻保藏的菌种,以2%

‑

5%的接种量接种到装有100~200ml的种子培养基的500ml三角瓶中,在35~37℃的温度间以150

‑

180rpm的转速培养6~8h。其中种子培养基配方为蛋白胨10g/l、酵母粉5g/l、nacl10g/l。

41.s3、脱胶菌株的放大培养:将s2步骤培养得到的种子液按1%~5%的接种量接入装有30~50l放大培养基的100l放大罐中,在35~37℃的温度间以50

‑

80rpm的转速,2~6m3/h通气量下培养时间6~8h。其中放大培养基配方为酵母粉5~15g/l,蛋白胨10~20g/l,k2hpo40~0.5g/l,mgso40~1.5g/l。

42.s4、生物脱胶处理:将亚麻粗纱与水按照浴比1:50~1:80加入脱胶罐中,控制脱胶罐中温度35℃

‑

38℃之间;按照4~6%的接种量接入脱胶菌液;以每吨1~3m3/h通气量进行通气,脱胶菌液脱胶14

‑

20h。

43.图1是未经任何处理亚麻粗纱纤维扫描电镜图,我们可以看到大部分纤维表面覆盖着胶质,纤维之间被胶质粘连;图2是微生物脱胶处理后亚麻粗纱纤维扫描电镜图,从图2中可以看到小部分纤维表面胶质被去除,可以观察到少量表面光滑的纤维;图3是氯化胆碱和尿素组成的低共熔溶剂水溶液预处理后亚麻粗纱纤维扫描电镜图,从图3可以看出纤维表面绝大多数胶质已经被降解,仅残留少量的胶质;图4是氯化胆碱和草酸组成的低共熔溶剂水溶液预处理后亚麻粗纱纤维扫描电镜图,我们可以看出部分纤维胶质以被去除,但仍然有少部分纤维表面存在大块的胶质;图5是氯化胆碱和尿素组成的低共熔溶剂水溶液预处理联合微生物脱胶的亚麻粗纱纤维扫描电镜图,从图中可以看到纤维表面胶质已经被降解,纤维之间已基本分开。

44.以下为具体实施例:

45.实施例1

46.s1、低共熔溶剂预处理步骤:(1)氯化胆碱:尿素以摩尔比1:2的比例混合加热熔融合成低共熔溶剂;低共熔溶剂与水混合配制得到含水量为10%的低共熔溶剂水溶液;(2)将烘干后的亚麻粗纱与低共熔溶剂水溶液按照质量比1:60混合,于90℃的温度水浴处理1h,处理结束后取出亚麻粗纱,冲洗去除亚麻表面残留的低共熔溶剂水溶液。

47.s2、脱胶菌株的种子培养:将于

‑

80℃冷冻保藏的菌种,以2%的接种量接种到装有100ml的种子培养基的500ml三角瓶中,温度37℃,转速150rpm培养6h。其中种子培养基配方为蛋白胨10g/l、酵母粉5g/l、nacl10g/l。

48.s3、脱胶菌株的放大培养:将s2步骤培养得到的种子液按3%的接种量接入装有30l放大培养基的100l放大罐中,温度37℃,转速50rpm,通气量3m3/h的条件下培养6h。其中放大培养基配方为酵母粉5g/l,蛋白胨10g/l,k2hpo40.2g/l,mgso40.5g/l。

49.s4、生物脱胶处理:将亚麻粗纱与水按照浴比1:60加入脱胶罐中,控制脱胶罐中温度维持在37℃;按照5%的接种量接入脱胶菌液;以每吨1m3/h通气量进行通气,脱胶菌液脱胶16h。

50.脱胶结束后,进入后续的漂白、烘干等工序。纤维断裂强度为22.01

±

0.41cn/dtex,白度71。

51.实施例2

52.s1、低共熔溶剂预处理步骤:(1)氯化胆碱:尿素以摩尔比1:2的比例混合加热熔融合成低共熔溶剂;低共熔溶剂与水混合配制得到含水量为20%的低共熔溶剂水溶液;(2)将烘干后的亚麻粗纱与低共熔溶剂水溶液按照质量比1:60混合,于80℃的温度水浴处理1.5h,处理结束后取出亚麻粗纱,冲洗去除亚麻表面残留的低共熔溶剂水溶液。

53.s2、脱胶菌株的种子培养:将于

‑

80℃冷冻保藏的菌种,以3%的接种量接种到装有200ml的种子培养基的500ml三角瓶中,温度35℃,转速 180rpm培养8h。其中种子培养基配方为蛋白胨10g/l、酵母粉5g/l、nacl10g/l。

54.s3、脱胶菌株的放大培养:将s2步骤培养得到的种子液按3%的接种量接入装有50l放大培养基的100l放大罐中,在温度35℃,转速60rpm,通气量2m3/h的条件下培养7h。其中放大培养基配方为酵母粉8g/l,蛋白胨15g/l,k2hpo

4 0.2g/l,mgso

4 0.7g/l。

55.s4、生物脱胶处理:将亚麻粗纱与水按照浴比1:70加入脱胶罐中,控制脱胶罐中温度维持在35℃;按照5%的接种量接入脱胶菌液;以每吨 2m3/h通气量进行通气,脱胶菌液脱胶18h。

56.脱胶结束后,进入后续的漂白、烘干等工序。纤维断裂强度为23.61

±ꢀ

0.29cn/dtex,白度73。

57.实施例3

58.s1、低共熔溶剂预处理步骤:(1)氯化胆碱:尿素以摩尔比1:2的比例混合加热熔融合成低共熔溶剂;低共熔溶剂与水混合配制得到含水量为30%的低共熔溶剂水溶液;(2)将烘干后的亚麻粗纱与低共熔溶剂水溶液按照浴质量比1:50混合,于100℃的温度水浴处理1.5h,处理结束后取出亚麻粗纱,冲洗去除亚麻表面残留的低共熔溶剂水溶液。

59.s2、脱胶菌株的种子培养:将于

‑

80℃冷冻保藏的菌种,以5%的接种量接种到装有200ml的种子培养基的500ml三角瓶中,温度36℃,转速170rpm的转速培养6h。其中种子培养基配方为蛋白胨10g/l、酵母粉5g/l、 nacl 10g/l。

60.s3、脱胶菌株的放大培养:将s2步骤培养得到的种子液按5%的接种量接入装有50l放大培养基的100l放大罐中,在温度36℃,转速70rpm,通气量4m3/h的条件下培养6h。其中放大培养基配方为酵母粉10g/l,蛋白胨12g/l,k2hpo

4 0.3g/l,mgso

4 1.0g/l。

61.s4、生物脱胶处理:将亚麻粗纱与水按照浴比1:80加入脱胶罐中,控制脱胶罐中温度36℃之间;按照6%的接种量接入脱胶菌液;以每吨1m3/h 通气量进行通气,脱胶菌液脱胶20h。

62.脱胶结束后,进入后续的漂白、烘干等工序。纤维断裂强度为21.07

±ꢀ

0.53cn/dtex,白度78。

63.实施例4

64.s1、低共熔溶剂预处理步骤:(1)氯化胆碱:尿素以摩尔比1:2的比例混合加热熔融合成低共熔溶剂;低共熔溶剂与水混合配制得到含水量为40%的低共熔溶剂水溶液;(2)将烘干后的亚麻粗纱与低共熔溶剂水溶液按照质量比1:60混合,于100℃的温度水浴处理1.5h,处理结束后取出亚麻粗纱,冲洗去除亚麻表面残留的低共熔溶剂水溶液。

65.s2、脱胶菌株的种子培养:将于

‑

80℃冷冻保藏的菌种,以4%的接种量接种到装有100ml的种子培养基的500ml三角瓶中,温度37℃,转速 180rpm的转速培养8h。其中种子培

养基配方为蛋白胨10g/l、酵母粉5g/l、 nacl 10g/l。

66.s3、脱胶菌株的放大培养:将s2步骤培养得到的种子液按3%的接种量接入装有30l放大培养基的100l放大罐中,在温度35℃,转速80rpm,通气量5m3/h的条件下培养7h。其中放大培养基配方为酵母粉8g/l,蛋白胨20g/l,k2hpo

4 0.5g/l,mgso

4 0.6g/l。

67.s4、生物脱胶处理:将亚麻粗纱与水按照浴比1:60加入脱胶罐中,控制脱胶罐中温度37℃之间;按照5%的接种量接入脱胶菌液;以每吨3m3/h 通气量进行通气,脱胶菌液脱胶16h。

68.脱胶结束后,进入后续的漂白、烘干等工序。纤维断裂强度为23.58

±ꢀ

0.61cn/dtex,白度72。

69.实施例5

70.s1、低共熔溶剂预处理步骤:(1)氯化胆碱:草酸以摩尔比1:2的比例混合加热熔融合成低共熔溶剂;低共熔溶剂与水混合配制得到含水量为10%的低共熔溶剂水溶液;(2)将烘干后的亚麻粗纱与低共熔溶剂水溶液按照质量比1:60混合,于90℃的温度水浴处理1.5h,处理结束后取出亚麻粗纱,冲洗去除亚麻表面残留的低共熔溶剂水溶液。

71.s2、脱胶菌株的种子培养:将于

‑

80℃冷冻保藏的菌种,以3%的接种量接种到装有200ml的种子培养基的500ml三角瓶中,温度35℃,转速 180rpm培养8h。其中种子培养基配方为蛋白胨10g/l、酵母粉5g/l、nacl10g/l。

72.s3、脱胶菌株的放大培养:将s2步骤培养得到的种子液按3%的接种量接入装有50l放大培养基的100l放大罐中,在温度35℃,转速60rpm,通气量2m3/h的条件下培养7h。其中放大培养基配方为酵母粉8g/l,蛋白胨15g/l,k2hpo

4 0.2g/l,mgso

4 0.7g/l。

73.s4、生物脱胶处理:将亚麻粗纱与水按照浴比1:70加入脱胶罐中,控制脱胶罐中温度维持在35℃;按照5%的接种量接入脱胶菌液;以每吨 2m3/h通气量进行通气,脱胶菌液脱胶18h。

74.脱胶结束后,进入后续的漂白、烘干等工序。纤维断裂强度为19.11

±ꢀ

0.57cn/dtex,白度65。与氯化胆碱和尿素组成的低共熔溶剂相比,本实施例生产的纤维断裂强度和白度偏低,纤维品质略差。

75.实施例6

76.s1、低共熔溶剂预处理步骤:(1)氯化胆碱:草酸以摩尔比1:1的比例混合加热熔融合成低共熔溶剂;低共熔溶剂与水混合配制得到含水量为20%的低共熔溶剂水溶液;(2)将烘干后的亚麻粗纱与低共熔溶剂水溶液按照质量比1:60混合,于80℃的温度水浴处理1.5h,处理结束后取出亚麻粗纱,冲洗去除亚麻表面残留的低共熔溶剂水溶液。

77.s2、脱胶菌株的种子培养:将于

‑

80℃冷冻保藏的菌种,以3%的接种量接种到装有200ml的种子培养基的500ml三角瓶中,温度37℃,转速 180rpm培养8h。其中种子培养基配方为蛋白胨10g/l、酵母粉5g/l、nacl10g/l。

78.s3、脱胶菌株的放大培养:将s2步骤培养得到的种子液按3%的接种量接入装有50l放大培养基的100l放大罐中,在温度37℃,转速60rpm,通气量2m3/h的条件下培养7h。其中放大培养基配方为酵母粉8g/l,蛋白胨15g/l,k2hpo

4 0.2g/l,mgso

4 0.7g/l。

79.s4、生物脱胶处理:将亚麻粗纱与水按照浴比1:60加入脱胶罐中,控制脱胶罐中温度维持在37℃;按照5%的接种量接入脱胶菌液;以每吨 2m3/h通气量进行通气,脱胶菌液

脱胶18h。

80.脱胶结束后,进入后续的漂白、烘干等工序。纤维断裂强度为20.24

±ꢀ

0.94cn/dtex,白度68。与氯化胆碱和尿素组成的低共熔溶剂相比,本实施例生产的纤维纤维断裂强度和白度偏低,纤维品质略差。

81.对比例1

82.与实施例1的制备方法基本相同,唯一不同的是缺少步骤s1中低共熔溶剂预处理步骤。

83.s1、将烘干后的亚麻粗纱与水溶液按照质量比1:60混合,于90℃的温度水浴处理1h,备用。

84.s2、脱胶菌株的种子培养:将于

‑

80℃冷冻保藏的菌种,以2%的接种量接种到装有100ml的种子培养基的500ml三角瓶中,温度37℃,转速 150rpm培养6h。其中种子培养基配方为蛋白胨10g/l、酵母粉5g/l、nacl10g/l。

85.s3、脱胶菌株的放大培养:将s2步骤培养得到的种子液按3%的接种量接入装有30l放大培养基的100l放大罐中,温度37℃,转速50rpm,通气量3m3/h的条件下培养6h。其中放大培养基配方为酵母粉5g/l,蛋白胨 10g/l,k2hpo

4 0.2g/l,mgso

4 0.5g/l。

86.s4、生物脱胶处理:将亚麻粗纱与水按照浴比1:60加入脱胶罐中,控制脱胶罐中温度维持在37℃;按照5%的接种量接入脱胶菌液;以每吨 1m3/h通气量进行通气,脱胶菌液脱胶24h。

87.脱胶结束后,进入后续的漂白、烘干等工序。纤维断裂强度为18.29

±ꢀ

0.36cn/dtex,白度65。与采用低共熔溶剂与微生物联合脱胶相比,对比例生产的纤维断裂强度和白度偏低,纤维品质较差。

88.由上述实施例可知,通过本发明方法对亚麻粗纱采用低共熔溶剂处理,再通过微生物脱胶处理,可有效缩短亚麻粗纱脱胶时间,采用本方法生产出的亚麻纱线超过国家优等品标准。

89.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1