一种纺丝用喷丝板的制作方法

1.本发明涉及一种纺丝用喷丝板,属于纺织技术领域。

2.

背景技术:

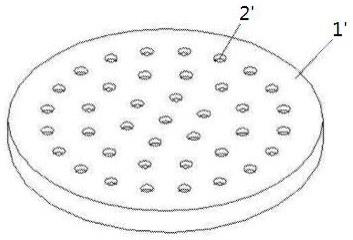

3.喷丝板是化学纤维纺丝的重要组件,其作用是将纺丝熔体通过喷丝板喷出,经冷却后,形成纤维丝线。既有的喷丝板结构如图1所示,包括喷丝板本体1’,在喷丝板本体1’上设置有若干喷丝孔2’, 喷丝孔2’一般设置为圆形,也可以根据需要设置为异形,如截面为三角形、菱形、五边形、六边形及其他不规则形状的异形丝。由于现有的喷丝板皆采用不锈钢材料一体制成,这种喷丝板从生产上更为容易,使用和清理具有较好的效果,使得其在生产普通的丝线时,具有较好的经济性能。但也存在一定的缺陷,由于喷丝板在纺丝过程中需要承受较高压力,因此,不锈钢材质的喷丝板是纺丝组件中经常出现变形和磨损问题。另一方面,熔体的特性也是导致喷丝板磨损的一个因素,在生产普通的丝线时,熔体对喷丝板和喷丝孔道的影响较小,而在生产三角形、菱形、五边形、六边形及其他不规则形状的异形丝时,由于喷丝孔道并非是光滑的圆形孔面,而是为不规则的异形,长期使用下,高速通过的熔体对喷丝板及喷丝孔道的冲击,亦会导致喷丝板的磨损加剧。

4.为了解决不锈钢喷丝板磨损的问题,现有技术提出采用陶瓷材料代替不锈钢材料制成陶瓷喷丝板,但由于陶瓷烧结工艺的限制,采用全陶瓷制成的喷丝板,目前市面上尚未有见到推广。

5.申请人在申请号为cn201810884671.7的中国发明专利,提出了“一种复合陶瓷喷丝板的结构”,其改进在于:以现有不锈钢喷丝板为基础,在每个不锈钢喷丝板的孔道中镶嵌一个单独的陶瓷嵌件,在陶瓷嵌件中设置有喷丝孔。这种设置可以有效的解决不锈钢喷丝板磨损的问题,而且由于与熔体接触的喷丝孔为陶瓷材料制成,其具有耐磨、耐腐蚀的优点。

6.申请人将上述技术应用于纺丝工艺中,确实有效的解决了现有不锈钢喷丝板磨损的上述问题。但同时也产生了其他的一些问题,比较突出的是:采用嵌装工艺,容易由于工艺的不一致性,即每个孔的差异或长期使用下,导致熔体进入到不锈钢喷丝板和陶瓷嵌件的间隙,积累到一定程度后,会对纺丝工艺造成不利影响,且难以清洁。

7.有基于此,本发明是对上述技术的进一步改进。

8.

技术实现要素:

9.本发明的目的在于提供一种不易变形、耐磨、耐腐蚀的纺丝用喷丝板。

10.为达到上述目的,本发明所采用的技术方案为:一种纺丝用喷丝板,包括不锈钢材料制成的喷丝板主体,其特征在于:所述喷丝板主体面向熔体到来的一端设置有若干进料孔,喷丝板主体的另一端设置有凹槽,采用陶瓷

材料制成的喷丝件设置于凹槽内,在陶瓷喷丝件上设置有若干喷丝孔,喷丝孔与进料口对应设置,进料口的出口孔径大于或等于喷丝孔的入口孔径。

11.进一步的设置在于:优选地,喷丝板主体采用不锈钢材料12cr18ni9、14cr17ni2等的任意一种;优选地,喷丝板主体设置有进料孔的一端为进料端,喷丝板主体设置有凹槽的一端为容置端,所述进料端的直径大于容置端的直径,特别优选地,进料端的直径为150~180mm,容置端直径为140~170mm。

12.优选地,所述凹槽设置于容置端,凹槽与容置端的最边缘处相距为3~10 mm。在容置端上设置有向内的突起,突起的作用在于使陶瓷喷丝件与不锈钢喷丝板主体之间相紧配。

13.所述凹槽优选为圆形凹槽,凹槽的开槽深度为3~5 mm,陶瓷喷丝件置于凹槽内,陶瓷喷丝件的端面与容置端的端面平齐。

14.优选地,所述陶瓷喷丝件与不锈钢喷丝板主体之间为过盈配合。

15.优选地,所述陶瓷喷丝件与不锈钢喷丝板主体相接触的端面形成密封,该密封优选为机械密封。

16.优选地,所述陶瓷喷丝件采用氧化锆陶瓷材料,或者氧化锆/氧化铝复相陶瓷材料。厚度为3~5 mm。

17.优选地,进料口的出口孔径等于喷丝孔的入口孔径。

18.所述喷丝孔的截面可以为圆形,也可以设置为三角形、菱形、五边形、六边形及其他不规则形状的异形形状。

19.本发明的有益效果在于:首先,本发明解决了现有不锈钢喷丝板易磨损的问题,熔体通过陶瓷喷丝件的喷丝孔道喷出,由于陶瓷喷丝件具有耐磨、耐腐蚀的优点,因此,即使在生产异形丝的时候,也不会容易导致喷丝孔道因为压力导致磨损的问题。

20.其次,与申请人在先申请的技术方案,即在现有不锈钢喷丝板的孔道内嵌装单个陶瓷件相比,本发明采用整块陶瓷喷丝件设计,避免了在先申请中熔体易进入喷丝板孔道与陶瓷件之间的缝隙中,影响纺丝并难以清理的问题。

21.以下结合附图和具体实施方式对本发明作进一步说明。

22.附图说明

23.图1为现有不锈钢喷丝板的结构示意图;图2为本发明的结构示意图;图3为本发明不锈钢喷丝板主体的结构示意图;图4为本发明的剖面结构示意图。

24.具体实施方式

25.如图2~图4所示,本发明的一种纺丝用喷丝板,包括喷丝板主体1,喷丝板主体1面

向熔体到来的一端设置有若干进料孔11,喷丝板主体1的另一端设置有凹槽12,陶瓷喷丝件2设置于凹槽12内,在陶瓷喷丝件2上设置有若干喷丝孔21,喷丝孔21与进料口11对应设置,进料口11的出口孔径大于或等于喷丝孔21的入口孔径。

26.优选地,喷丝板主体1采用不锈钢材料,如12cr18ni9、14cr17ni2等的任意一种;结合图3所示,喷丝板主体1设置有进料孔11的一端为进料端110,喷丝板主体1设置有凹槽12的一端为容置端120,所述进料端110的直径大于容置端120的直径,特别优选地,进料端110的直径为150~180mm,容置端120直径为140~170mm。所述凹槽12设置于容置端120内,凹槽12与容置端120的最边缘处相距为3~10 mm。在容置端120上设置有向内的突起13,突起13的作用在于使陶瓷喷丝件2与不锈钢喷丝板主体1之间相紧配。

27.所述凹槽12优选为圆形凹槽,凹槽12的开槽深度为3~5 mm,陶瓷喷丝件2置于凹槽12内,陶瓷喷丝件2的端面与容置端120的端面平齐。

28.优选地,所述陶瓷喷丝件2与不锈钢喷丝板主体1之间为过盈配合。

29.优选地,所述陶瓷喷丝件2与不锈钢喷丝板主体1相接触的端面形成密封,该密封优选为机械密封。

30.优选地,所述陶瓷喷丝件2采用氧化锆陶瓷材料,或者氧化锆/氧化铝复相陶瓷材料。厚度为3~5 mm。

31.优选地,进料口11的出口孔径等于喷丝孔21的入口孔径。

32.所述喷丝孔21的截面可以为圆形,也可以设置为三角形、菱形、五边形、六边形及其他不规则形状的异形形状。

33.本发明设计的一种纺丝用喷丝板,解决了现有不锈钢喷丝板易磨损的问题,具有耐磨、耐腐蚀的优点,即使在生产异形丝的时候,也不会容易导致喷丝孔道因为压力导致磨损;同时,也解决了申请人在先申请的技术方案中,熔体易进入喷丝板孔道与陶瓷件之间的缝隙中,影响纺丝并难以清理的问题。

技术特征:

1.一种纺丝用喷丝板,包括不锈钢材料制成的喷丝板主体,其特征在于:所述喷丝板主体面向熔体到来的一端设置有若干进料孔,喷丝板主体的另一端设置有凹槽,采用陶瓷材料制成的喷丝件设置于凹槽内,在陶瓷喷丝件上设置有若干喷丝孔,喷丝孔与进料口对应设置,进料口的出口孔径大于或等于喷丝孔的入口孔径。2.根据权利要求1所述的一种纺丝用喷丝板,其特征在于:喷丝板主体采用不锈钢材料12cr18ni9、14cr17ni2的任意一种。3.根据权利要求1所述的一种纺丝用喷丝板,其特征在于:喷丝板主体设置有进料孔的一端为进料端,喷丝板主体设置有凹槽的一端为容置端,所述进料端的直径大于容置端的直径。4.根据权利要求3所述的一种纺丝用喷丝板,其特征在于:进料端的直径为150~180mm,容置端直径为140~170mm。5.根据权利要求3所述的一种纺丝用喷丝板,其特征在于:所述凹槽设置于容置端,凹槽与容置端的最边缘处相距为3~10 mm。6.根据权利要求1所述的一种纺丝用喷丝板,其特征在于:在容置端上设置有向内的突起。7.根据权利要求1所述的一种纺丝用喷丝板,其特征在于:所述凹槽为圆形凹槽,凹槽的开槽深度为3~5 mm,陶瓷喷丝件置于凹槽内,陶瓷喷丝件的端面与容置端的端面平齐。8.根据权利要求1或7所述的一种纺丝用喷丝板,其特征在于:所述陶瓷喷丝件采用氧化锆陶瓷材料,或者氧化锆/氧化铝复相陶瓷材料,厚度为3~5 mm。9.根据权利要求2所述的一种纺丝用喷丝板,其特征在于:所述陶瓷喷丝件与不锈钢喷丝板主体之间为过盈配合,陶瓷喷丝件与不锈钢喷丝板主体相接触的端面形成密封。10.根据权利要求1所述的一种纺丝用喷丝板,其特征在于:所述进料口的出口孔径等于喷丝孔的入口孔径,喷丝孔的截面为圆形、三角形、菱形、五边形、六边形的任意一种。

技术总结

本发明公开了一种纺丝用喷丝板,属于纺丝组件技术领域,包括不锈钢材料制成的喷丝板主体,其特征在于:所述喷丝板主体面向熔体到来的一端设置有若干进料孔,喷丝板主体的另一端设置有凹槽,采用陶瓷材料制成的喷丝件设置于凹槽内,在陶瓷喷丝件上设置有若干喷丝孔,喷丝孔与进料口对应设置,进料口的出口孔径大于或等于喷丝孔的入口孔径;本发明设计的一种纺丝用喷丝板,解决了现有不锈钢喷丝板易变形的问题,具有耐磨、耐腐蚀的优点,即使在生产异形丝的时候,也不会容易导致喷丝孔道因为压力或磨损导致变形;同时,也解决了申请人在先申请的技术方案中,熔体易进入喷丝板孔道与陶瓷件之间的缝隙中,影响纺丝并难以清理的问题。影响纺丝并难以清理的问题。影响纺丝并难以清理的问题。

技术研发人员:刘光容 朱爱萍 朱曰春

受保护的技术使用者:权利要求书1页说明书3页附图2页

技术研发日:2022.01.21

技术公布日:2022/6/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1