一种包覆纱机的紧急制动装置的制作方法

1.本发明涉及制动结构技术领域,更具体的是涉及包覆纱机的紧急制动装置技术领域。

背景技术:

2.包覆纱又称包缠纱,是一种新型结构的纱线,它是以长丝或短纤维为纱芯,外包另一种长丝或短纤维纱条,外包纱按照螺旋的方式对芯纱进行包覆,其特点为条干均匀、膨松丰满、纱线光滑而毛羽少、强力高、断头少,包覆纱多用于要求高弹的针织物,部分用于机织物,是高档细薄的毛、麻织物、提花双层纬编针织物和经编织物等的理想纱线,包覆纱对于粗细号纱都可纺,其中以弹力纱居多,适用于织造运动紧身衣,如游泳衣、滑雪服、女内衣等,包覆纱根据用途,选择适当的芯纱和外包纱,其强力比任何一种单纱都高。

3.实现纱线包覆在一起的机器则称为包覆机,现有的包覆机一般包括机架,机箱,喂料机构,拉伸包覆机构,包覆纱卷曲机构;在使用过程中机架上设置有多个相应的喂料机构,拉伸包覆机构,包覆纱卷曲机构,可以实现一体化多品种的生产。

4.在使用现有包覆机包覆纱线过程中,如果遇到紧急情况,需要对包覆纱卷曲机构进行紧急制动时,只能对包覆机进行停机处理,同时停机之后,卷曲机构由于制身旋转的惯性作用仍然会制动旋转,无法实现紧急制动的效果,导致出现危险事故的概率较高,包覆机的整体安全性能较低。

技术实现要素:

5.本发明的目的在于解决现有的包覆机无法实现紧急制动,导致出现危险事故的概率较高、包覆机的整体安全性能较低的问题,为了解决上述技术问题,本发明提供一种包覆纱机的紧急制动装置。

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种包覆纱机的紧急制动装置,包括连接在支撑底板上用于安装转盘的支撑座,所述转盘通过可拆卸连接件连接包纱辊,所述包纱辊两侧均连接有转盘;所述转盘上设置有环形凹槽,所述支撑座上通过推动结构连接有制动板,所述制动板上连接有与所述环形凹槽卡接的制动块,所述环形凹槽内和制动块上均连接有摩擦片;所述环形凹槽和所述制动块上均通过第一电动伸缩杆连接有限位块;所述推动结构和第一电动伸缩杆均通信连接plc控制器。

8.在需要对包覆纱机的包纱辊进行紧急制动时,工作人员启动plc控制器,即可通过推动结构推动制动板向转盘的方向移动,进而使连接在制动板上的制动块插入到转盘的环形凹槽内,通过连接在环形凹槽和制动块上的摩擦片实现对转盘的快速减速的效果。

9.其中,环形凹槽和制动块上设置有腔体,第一电动伸缩杆连接在腔体内,限位块位于腔体的开口处,第一电动伸缩杆连接在腔体内。

10.在制动块插入到环形凹槽内之后,第一电动伸缩杆伸长,使连接在第一电动伸缩

杆上的限位块向前移动,即可在转盘还在以较低的速度旋转时,通过两个限位块的相互阻挡效果实现即刻制动的效果。

11.本技术通过连接紧急制动结构,使工作人员在遇到紧急情况需要使包纱辊停止转动时,只需要启动控制器,即刻使包纱辊在极短的时间内停止转动,实现紧急制动的效果,降低安全事故发生的概率,而且该紧急制动结构使工作人员在操作过程中也十分的方便,连接的摩擦片和限位块相互配合,协同作用,不仅能缩短制动的时间,同时摩擦片的减速效果能降低限位块之间的撞击力,避免较强的撞击力损坏限位块,延长了制动结构的使用寿命,同时限位块的使用也能降低摩擦片的损耗,同样也达到了延长摩擦片的使用寿命的效果。

12.进一步的,所述推动结构包括气缸,所述气缸的伸缩杆与所述制动板连接,所述气缸外壳连接在支撑座上。

13.在紧急制动时,工作人员操作plc控制器之后,启动气缸,气缸的伸缩杆推动制动板向前移动,即可使连接在制动板上的制动块插入到转盘的环形凹槽内,在制动完毕,事故处理好之后,气缸在驱动制动块从环形凹槽内移出,即可使包覆纱机恢复正常的运转。

14.本技术采用气缸驱动制动板移动,不仅使工作人员在操作时更加的方便,同时气缸驱动的稳定性也很好,进而提高对设备的制动效果。

15.进一步的,所述可拆卸连接件包括连接在转盘上的固定槽,所述固定槽上铰接有固定盖板,所述固定盖板与所述固定槽通过螺栓组件锁紧。

16.在安装包纱辊时,将包纱辊的两侧卡入到固定槽内,然后转动固定盖板,再通过螺栓组件将固定盖板和固定槽锁紧即可,在需要将包纱辊拆下时,将螺栓组件拆掉,即可将包纱辊从固定槽内取出,实现拆卸。

17.本技术中采用的可拆卸连接件,使工作人员在安装和拆卸包纱辊时更加的方便,同时也使包纱辊的固定效果更好,降低包纱过程中需要停机处理的概率,进而起到了提高生产效率的效果。

18.进一步的,所述支撑座上通过升降结构连接有弧形限位板,所述弧形限位板上也连接有用于制动转盘的摩擦片。

19.其中,所述升降结构包括第二电动伸缩杆,所述第二电动伸缩杆一端连接在支撑座上,另一端与所述弧形限位板固定连接。

20.其中第二电动伸缩杆也与plc控制器通信连接。

21.在对设备进行紧急制动时,第二电动伸缩杆驱动弧形限位板移动,即可使连接在第二电动伸缩杆上的弧形限位板与转盘的外边缘接触,通过弧形限位板上的摩擦片实现对转盘的摩擦减速效果。

22.本技术通过在支撑座上进一步连接弧形限位板,通过弧形限位板也能起到对转盘的减速效果,与其他减速结构协同作用,进一步缩短了转盘停止转动的时间,进而提高了设备紧急制动的效果。

23.进一步的,所述弧形限位板上设置有卡块,所述转盘上设置有与所述卡块卡接的卡槽。

24.在弧形限位块与转盘接触之后,连接在弧形限位块上的卡块卡入到转盘上设置的卡槽内,即可通过卡块实现对转盘的限位效果,与其他的限位结构一并作用,实现紧急制动

的效果。

25.本技术通过在弧形限位板上连接卡块,进一步提高整个制动结构的制动效果,同时也降低了其他限位板承受的冲击力,即不仅提高了对设备的制动效果,同时也实现了对其他部件的保护效果,进一步延长了整个装置的使用寿命。

26.进一步的,所述支撑底板上的支撑座通过调节结构连接。

27.其中,所述调节结构包括设置在所述支撑底板上的移动轨道,所述支撑座上连接有与所述移动轨道连接的滑块,所述支撑座与所述支撑底板通过螺栓组件连接,所述支撑底板上设置有多个螺栓孔。

28.工作人员根据包纱辊的实际长度,调整两个支撑座之间的间隔距离,在具体调整时,将螺栓组件松开,即可对整个支撑座进行移动,在移动过程中,连接在支撑座上的滑块在移动轨道内滑动,在将支撑座移动到指定位置之后,再通过螺栓组件将对应的支撑座固定即可。

29.本技术通过将支撑座的位置设置为可调节的结构,即可使工作人员根据实际需要安装的包纱辊的长度调整两个支撑座之间的间隔距离,进而扩大了该装置的适用范围,增强了该装置的功能性。

30.本发明的有益效果如下:

31.(1)本技术通过连接紧急制动结构,使工作人员在遇到紧急情况需要使包纱辊停止转动时,只需要启动控制器,即刻使包纱辊在极短的时间内停止转动,实现紧急制动的效果,降低安全事故发生的概率,而且该紧急制动结构使工作人员在操作过程中也十分的方便,连接的摩擦片和限位块相互配合,协同作用,不仅能缩短制动的时间,同时摩擦片的减速效果能降低限位块之间的撞击力,避免较强的撞击力损坏限位块,延长了制动结构的使用寿命,同时限位块的使用也能降低摩擦片的损耗,同样也达到了延长摩擦片的使用寿命的效果;

32.(2)本技术采用气缸驱动制动板移动,不仅使工作人员在操作时更加的方便,同时气缸驱动的稳定性也很好,进而提高对设备的制动效果;

33.(3)本技术中采用的可拆卸连接件,使工作人员在安装和拆卸包纱辊时更加的方便,同时也使包纱辊的固定效果更好,降低包纱过程中需要停机处理的概率,进而起到了提高生产效率的效果;

34.(4)本技术通过在支撑座上进一步连接弧形限位板,通过弧形限位板也能起到对转盘的减速效果,与其他减速结构协同作用,进一步缩短了转盘停止转动的时间,进而提高了设备紧急制动的效果;

35.(5)本技术通过在弧形限位板上连接卡块,进一步提高整个制动结构的制动效果,同时也降低了其他限位板承受的冲击力,即不仅提高了对设备的制动效果,同时也实现了对其他部件的保护效果,进一步延长了整个装置的使用寿命;

36.(6)本技术通过将支撑座的位置设置为可调节的结构,即可使工作人员根据实际需要安装的包纱辊的长度调整两个支撑座之间的间隔距离,进而扩大了该装置的适用范围,增强了该装置的功能性。

附图说明

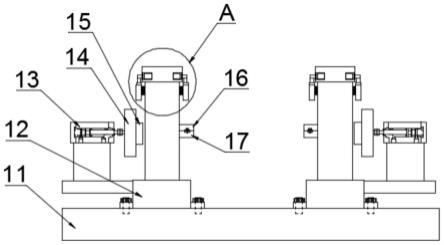

37.图1是本发明中一种包覆纱机的紧急制动装置的结构示意图;

38.图2是图1中a的放大图;

39.图3是本发明中转盘的结构示意图;

40.图4是本发明中连接有弧形限位板的转盘的结构示意图;

41.图5是本发明中制动板的结构示意图。

42.附图标记:11-支撑底板,12-支撑座,13-气缸,14-制动板,15-制动块,16-固定盖板,17-固定槽,18-第二电动伸缩杆,19-卡块,21-弧形限位板,22-卡槽,23-环形凹槽,24-转盘,25-第一电动伸缩杆,26-限位块。

具体实施方式

43.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

44.实施例1

45.如图1-5所示,本实施例提供一种包覆纱机的紧急制动装置,包括连接在支撑底板11上用于安装转盘24的支撑座12,转盘24通过可拆卸连接件连接包纱辊,包纱辊两侧均连接有转盘24;转盘24上设置有环形凹槽23,支撑座12上通过推动结构连接有制动板14,制动板14上连接有与环形凹槽23卡接的制动块15,环形凹槽23内和制动块15上均连接有摩擦片;环形凹槽23和制动块15上均通过第一电动伸缩杆25连接有限位块26;推动结构和第一电动伸缩杆25均通信连接plc控制器。

46.在需要对包覆纱机的包纱辊进行紧急制动时,工作人员启动plc控制器,即可通过推动结构推动制动板14向转盘24的方向移动,进而使连接在制动板14上的制动块15插入到转盘24的环形凹槽23内,通过连接在环形凹槽23和制动块15上的摩擦片实现对转盘24的快速减速的效果。

47.其中,环形凹槽23和制动块15上设置有腔体,第一电动伸缩杆25连接在腔体内,限位块26位于腔体的开口处,第一电动伸缩杆25连接在腔体内。

48.在制动块15插入到环形凹槽23内之后,第一电动伸缩杆25伸长,使连接在第一电动伸缩杆25上的限位块26向前移动,即可在转盘24还在以较低的速度旋转时,通过两个限位块26的相互阻挡效果实现即刻制动的效果。

49.本技术通过连接紧急制动结构,使工作人员在遇到紧急情况需要使包纱辊停止转动时,只需要启动控制器,即刻使包纱辊在极短的时间内停止转动,实现紧急制动的效果,降低安全事故发生的概率,而且该紧急制动结构使工作人员在操作过程中也十分的方便,连接的摩擦片和限位块26相互配合,协同作用,不仅能缩短制动的时间,同时摩擦片的减速效果能降低限位块26之间的撞击力,避免较强的撞击力损坏限位块26,延长了制动结构的使用寿命,同时限位块26的使用也能降低摩擦片的损耗,同样也达到了延长摩擦片的使用寿命的效果。

50.实施例2

51.如图1-5所示,基于实施例1,该实施例的推动结构包括气缸13,气缸13的伸缩杆与制动板14连接,气缸13外壳连接在支撑座12上。

52.在紧急制动时,工作人员操作plc控制器之后,启动气缸13,气缸13的伸缩杆推动制动板14向前移动,即可使连接在制动板14上的制动块15插入到转盘24的环形凹槽23内,在制动完毕,事故处理好之后,气缸13在驱动制动块15从环形凹槽23内移出,即可使包覆纱机恢复正常的运转。

53.本技术采用气缸13驱动制动板14移动,不仅使工作人员在操作时更加的方便,同时气缸13驱动的稳定性也很好,进而提高对设备的制动效果。

54.实施例3

55.如图1-5所示,基于实施例1,该实施例的可拆卸连接件包括连接在转盘24上的固定槽17,固定槽17上铰接有固定盖板16,固定盖板16与固定槽17通过螺栓组件锁紧。

56.在安装包纱辊时,将包纱辊的两侧卡入到固定槽17内,然后转动固定盖板16,再通过螺栓组件将固定盖板16和固定槽17锁紧即可,在需要将包纱辊拆下时,将螺栓组件拆掉,即可将包纱辊从固定槽17内取出,实现拆卸。

57.本技术中采用的可拆卸连接件,使工作人员在安装和拆卸包纱辊时更加的方便,同时也使包纱辊的固定效果更好,降低包纱过程中需要停机处理的概率,进而起到了提高生产效率的效果。

58.实施例4

59.如图1-5所示,基于实施例1,该实施例的支撑座12上通过升降结构连接有弧形限位板21,弧形限位板21上也连接有用于制动转盘24的摩擦片。

60.其中,升降结构包括第二电动伸缩杆18,第二电动伸缩杆18一端连接在支撑座12上,另一端与弧形限位板21固定连接。

61.其中第二电动伸缩杆18也与plc控制器通信连接。

62.在对设备进行紧急制动时,第二电动伸缩杆18驱动弧形限位板21移动,即可使连接在第二电动伸缩杆18上的弧形限位板21与转盘24的外边缘接触,通过弧形限位板21上的摩擦片实现对转盘24的摩擦减速效果。

63.本技术通过在支撑座12上进一步连接弧形限位板21,通过弧形限位板21也能起到对转盘24的减速效果,与其他减速结构协同作用,进一步缩短了转盘24停止转动的时间,进而提高了设备紧急制动的效果。

64.实施例5

65.如图1-5所示,基于实施例1,该实施例的弧形限位板21上设置有卡块19,转盘24上设置有与卡块19卡接的卡槽22。

66.在弧形限位块26与转盘24接触之后,连接在弧形限位块26上的卡块19卡入到转盘24上设置的卡槽22内,即可通过卡块19实现对转盘24的限位效果,与其他的限位结构一并作用,实现紧急制动的效果。

67.本技术通过在弧形限位板21上连接卡块19,进一步提高整个制动结构的制动效果,同时也降低了其他限位板承受的冲击力,即不仅提高了对设备的制动效果,同时也实现了对其他部件的保护效果,进一步延长了整个装置的使用寿命。

68.实施例6

69.如图1-5所示,基于实施例1,该实施例的支撑底板11上的支撑座12通过调节结构连接。

70.其中,调节结构包括设置在支撑底板11上的移动轨道,支撑座12上连接有与移动轨道连接的滑块,支撑座12与支撑底板11通过螺栓组件连接,支撑底板11上设置有多个螺栓孔。

71.工作人员根据包纱辊的实际长度,调整两个支撑座12之间的间隔距离,在具体调整时,将螺栓组件松开,即可对整个支撑座12进行移动,在移动过程中,连接在支撑座12上的滑块在移动轨道内滑动,在将支撑座12移动到指定位置之后,再通过螺栓组件将对应的支撑座12固定即可。

72.本技术通过将支撑座12的位置设置为可调节的结构,即可使工作人员根据实际需要安装的包纱辊的长度调整两个支撑座12之间的间隔距离,进而扩大了该装置的适用范围,增强了该装置的功能性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1