一种新型自动落纱纱管结构的制作方法

1.本实用新型涉及纺织机械技术领域,具体涉及一种新型自动落纱纱管结构。

背景技术:

2.随着我国经济发展步入高速阶段,纺织工业已经处在由传统的扩张式发展向内涵式发展的关键阶段。而粗纱机是把纤维条加工成粗纱的纺纱机器,是纺织行业中最常用的机器之一。传统粗纱机在制作和使用过程中往往存在一些不足,亟待升级改造;且从节约企业生产成本的角度考虑,纺织工艺的研发与应用速度比较快,淘汰旧有的粗纱机并不是明智选择,对机器进行升级改进就显得十分必要。同时基于纺机设备的改造继续向自动化、连续化、智能化、高速、高效、节能降耗、绿色环保方向发展;结合以往的粗纱机改造只局限于三电机或四电机普通电脑粗纱机的改造升级,如何将普通粗纱机改造成自动落纱粗纱机,普通粗纱纱管如何适用于改造后自动落纱粗纱机是一个亟待解决的难题。普通粗纱机改造成自动落纱粗纱机后,普通粗纱的纱管因其底部齿形与筒管上销轴不能自动啮合,往往需要人工干预,增加了操作工人的劳动量,也会因操作工人的操作失误产生遗漏,影响缠纱、绕纱的效果。

技术实现要素:

3.本实用新型的目的是为了解决上述现有背景技术存在的不足,提供一种新型自动落纱纱管结构。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种新型自动落纱纱管结构,包括有普通粗纱纱管,在普通粗纱纱管的管体底端安装有转换底座,所述转换底座呈凸台状,其顶部设有若干个凸出齿,与普通粗纱纱管的底部齿型相适配,若干个凸出齿分别嵌入安装在普通粗纱纱管中管体底端的若干个齿槽中,一一对应,通过胶黏合固定;转换底座的下端面上沿圆周向均匀设有向上凹进的若干个插接槽口,每相邻两个插接槽口之间的实体部分成下尖上宽的倒齿型结构,在转换底座的轴向剖面方向上各插接槽口的开口处呈喇叭口式结构。

5.进一步地,所述转换底座中接近其底端的侧壁上设置有若干个齿形突出部,齿形突出部在圆周向上均匀分布。

6.进一步地,所述转换底座的轴向中心贯通,转换底座的底部外周直径与普通粗纱纱管的底端外直径相等。

7.进一步地,所述插接槽口为由外向内逐渐变宽的齿型槽。

8.优选地,在转换底座的下端面沿其周向均布有十四个插接槽口。

9.与现有技术相比,本实用新型具有以下有益效果:本实用新型通过对普通粗纱纱管的改造,减少了生产成本,扩大了适用范围。使用改进后的纱管进行落纱操作时,也不需要人工干预纱管底部与筒管的啮合,避免了因操作工人操作失误产生的遗漏,减少操作工人工作量的同时,完美解决了传统粗纱机升级改进自动落纱粗纱机的挑战,为棉纺企业设

备的升级提供了更为节约的方式。

附图说明

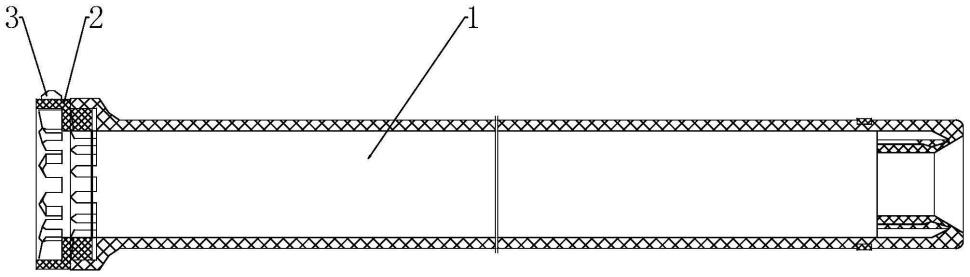

10.图1是本实用新型整体结构的轴向剖视图;

11.图2是本实用新型中转换底座的轴向剖视图;

12.图3是本实用新型中转换底座的仰视图;

13.图4是现有普通粗纱纱管的轴向剖视图;

14.图5是现有普通粗纱纱管的底面视图;

15.图中:1、普通粗纱纱管,2、转换底座,3、齿形突出部,11、齿槽,21、凸出齿,22、插接槽口,23、中间实体部分。

具体实施方式

16.需要注意的是,在本实用新型的描述中,术语如“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本实用新型各部件结构关系而确定的关系词,并非特指本实用新型中任一部件必须具有特定的方位、以特定的方位构造和操作,不能理解为对本实用新型的限制。

17.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

18.下面结合附图对本实用新型的具体实施方式作进一步详细的说明:

19.如图1所示,一种新型自动落纱纱管结构,由普通粗纱纱管1改进而来,应用于普通粗纱机改进的自动落纱粗纱机上。该结构是在普通粗纱纱管1的管体底端安装一个转换底座2,结合图2,所述转换底座2呈凸台状,轴向中心中空贯通;转换底座2的上部设有若干个凸出齿21,沿圆周向等距均匀排布,与普通粗纱纱管1的底部齿型相适配;转换底座2的上部外直径与普通粗纱纱管1的底端内直径相等,使之能够紧贴插装进普通粗纱纱管1的底端,此时,若干个凸出齿21分别嵌入安装在普通粗纱纱管1中管体底端的若干个齿槽11(如图5 所示)中,一一对应,然后通过胶黏剂黏合固定。参照图3,所述转换底座2的下端面上沿圆周向均匀设有向上凹进的若干个插接槽口22,插接槽口22为由外向内逐渐变宽的齿型槽;每相邻两个插接槽口22之间的中间实体部分23呈下尖上宽的倒齿型结构,且在转换底座2 的轴向剖面方向上,各插接槽口22的开口处呈喇叭口式结构,便于与自动落纱粗纱机上的筒管自动配合。同时转换底座2的底部外周直径与普通粗纱纱管1的底端外直径相等,在转换底座2中接近其底端面的侧壁上设置有若干个齿形突出部3,齿形突出部3在圆周向上均匀分布。

20.作为本实用新型优选的技术方案,在转换底座2的下端面上沿其周向均布有十四个插接槽口22,与自动落纱粗纱机上的筒管销轴相适配啮合。

21.上述胶黏剂选用hy-919硬质塑料管材胶,由(甲)环氧树脂、液体羧基聚丁二烯和(乙) 105缩胺固化剂组成。

22.使用时,普通粗纱机改造为自动落纱粗纱机后,其锭翼还是使用原车带中杆的;由

于改造后的纱管比普通粗纱纱管1高出一部分,造成龙筋升降动程增大,需要对下龙筋下限位高度进行调整以适应纺纱动程要求。当纺纱长度达到设定长度后,下龙筋部套降到移出装置上,满纱管随下龙筋一起移出到换纱位置,落纱架落下进行落纱操作,然后置换后的满纱管通过交换机械手交换到输送链条上;筒管上的新型自动落纱纱管与筒管上销轴自动啮合后由移出装置移入,进行下一轮的纺纱。

23.最后应说明的是,上述实施方式的说明仅用于说明本实用新型的技术方案,并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

技术特征:

1.一种新型自动落纱纱管结构,包括有普通粗纱纱管,其特征在于:在普通粗纱纱管的管体底端安装有转换底座,所述转换底座呈凸台状,其顶部设有若干个凸出齿,与普通粗纱纱管的底部齿型相适配,若干个凸出齿分别嵌入安装在普通粗纱纱管中管体底端的若干个齿槽中,一一对应,通过胶黏合固定;转换底座的下端面上沿圆周向均匀设有向上凹进的若干个插接槽口,每相邻两个插接槽口之间的实体部分成下尖上宽的倒齿型结构,在转换底座的轴向剖面方向上各插接槽口的开口处呈喇叭口式结构。2.根据权利要求1所述的一种新型自动落纱纱管结构,其特征在于:所述转换底座中接近其底端的侧壁上设置有若干个齿形突出部,齿形突出部在圆周向上均匀分布。3.根据权利要求1所述的一种新型自动落纱纱管结构,其特征在于:所述转换底座的轴向中心贯通,转换底座的底部外周直径与普通粗纱纱管的底端外直径相等。4.根据权利要求1所述的一种新型自动落纱纱管结构,其特征在于:所述插接槽口为由外向内逐渐变宽的齿型槽。5.根据权利要求1所述的一种新型自动落纱纱管结构,其特征在于:在转换底座的下端面沿其周向均布有十四个插接槽口。

技术总结

本实用新型公开了一种新型自动落纱纱管结构,是在普通粗纱纱管的管体底端安装有转换底座。所述转换底座的顶部设有若干个凸出齿,与普通粗纱纱管的底部齿槽相适配,若干个凸出齿分别嵌入安装在与之一一对应的齿槽中,通过胶黏合固定;转换底座的下端面上沿圆周向均匀设有向上凹进的若干个插接槽口,每相邻两个插接槽口之间的实体部分成下尖上宽的倒齿型结构,在转换底座的轴向剖面方向上各插接槽口的开口处呈喇叭口状。本实用新型有利于减少生产成本,扩大适用范围;使用过程中也不需要人工干预纱管底部与筒管的啮合,在减少操作工人工作量的同时,完美解决了传统粗纱机升级改进自动落纱粗纱机的挑战,为棉纺企业设备的升级提供了更为节约的方式。供了更为节约的方式。供了更为节约的方式。

技术研发人员:崔桂华 王利清 王震 刘晓林 丁珂 刘永杰 葛曼丽 贺凯 赵天洁

受保护的技术使用者:赛特环球机械(青岛)有限公司

技术研发日:2022.01.24

技术公布日:2022/6/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1