热敏打印头及其制造方法与流程

1.本实施方式涉及热敏打印头及其制造方法。

背景技术:

2.热敏打印头已知有通过将连接于发热电阻体的配线导通来产生热的结构。另外,还已知:连接于该发热电阻体的配线是通过使用金属膏在基板上进行厚膜印刷,并且对该涂布了的膏进行烧制而形成的。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2008-207439号公报。

技术实现要素:

6.发明要解决的问题

7.但是,通过印刷金属膏而形成的配线在考虑了微细的配线宽度、膜厚薄的情况下,配线宽度和膜厚的尺寸的误差较大。

8.本实施方式提供一种热敏打印头及其制造方法,能够高精度地控制配线的膜厚和配线宽度,并且能够削减成本。

9.用于解决问题的技术手段

10.依据本实施方式的一个方式,提供一种热敏打印头,其包括:基板;配置在所述基板上的第一绝缘层;配置在所述第一绝缘层上的发热电阻层;和配线,其与所述发热电阻层电连接,且具有第一金属层和配置在所述第一金属层上的第二金属层。

11.依据本实施方式的另一方式,提供一种热敏打印头的制造方法,其包括:在绝缘基板上形成第一绝缘层的工序;在所述第一绝缘层上形成发热电阻层的工序;在所述第一绝缘层上形成与所述发热电阻层电接触的第一金属层的工序;和在所述第一金属层上形成第二金属层的工序。

12.发明效果

13.依据本实施方式能够提供一种热敏打印头及其制造方法,其能够高精度地控制配线的膜厚和配线宽度,并且能够削减成本。

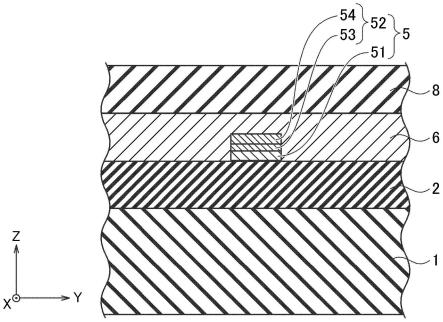

附图说明

14.图1是第一实施方式的热敏打印头的概略平面图。

15.图2是图1所示的发热电阻层周边缘a的放大图。

16.图3是将图2的沿着b1-b1线的示意性的截面构造放大的图。

17.图4是第一实施方式的热敏打印头的制造中的主要工序流程图。

18.图5a是表示第一实施方式的热敏打印头的制造工序中的一个工序的截面图。

19.图5b是表示接着图5a的一个工序的截面图。

20.图5c是表示接着图5b的一个工序的截面图。

21.图5d是表示接着图5c的一个工序的截面图。

22.图5e是表示接着图5d的一个工序的截面图。

23.图5f是表示接着图5e的一个工序的截面图。

24.图5g是表示接着图5f的一个工序的截面图。

25.图5h是表示接着图5g的一个工序的截面图。

26.图5i是表示接着图5h的一个工序的截面图。

27.图6是图1所示的发热电阻层周边缘a的放大图。

28.图7是将图6的沿着b2-b2线的示意性的截面构造放大了的图。

29.图8是第二实施方式的热敏打印头的制造中的主要工序流程图。

30.图9a是表示第二实施方式的热敏打印头的制造工序中的一个工序的截面图。

31.图9b是表示接着图9a的一个工序的截面图。

32.图9c是表示接着图9b的一个工序的截面图。

33.图9d是表示接着图9c的一个工序的截面图。

34.图9e是表示接着图9d的一个工序的截面图。

35.图9f是表示接着图9e的一个工序的截面图。

36.图9g是表示接着图9f的一个工序的截面图。

37.附图标记的说明

38.1 基板

39.2 第一绝缘层

40.51 第一金属层

41.52 第二金属层

42.53 种子层

43.54 镀覆层

44.5 配线

45.6 发热电阻层

46.8 第二绝缘层

47.10 热敏打印头

具体实施方式

48.接着,参照附图,对本实施方式进行说明。在以下说明的附图的记载中,对于相同或者类似的部分标注相同或者类似的附图标记。但是,附图是示意性表示的图,应该注意各构成部件的厚度和平面尺寸的关系等与现实的状况不同的情况。因此,具体的厚度和尺寸应该参照以下的说明来判断。另外,在附图彼此之间当然也包括彼此的尺寸的关系或比率不同的部分。

49.另外,在以下所示的实施方式是例示用于将技术思想具体化的装置和方法的例子,而不是限定各构成部件的材质、形状、构造、配置等的内容。本实施方式在权利要求的范围内能够施加各种变更。

50.[第一实施方式]

[0051]

(热敏打印头)

[0052]

对于第一实施方式的热敏打印头10,使用附图进行说明。在此,图1是第一实施方式的热敏打印头10的概略平面图。图2是表示图1 所示的发热电阻层周边缘a的放大图。图3是将沿着图2的b1-b1线的示意性的截面构造放大了的图。此外,将图1所示的平面图的设备面作为x-y面,将与x-y面垂直的方向作为z轴进行说明。即,将基板1的短边方向作为x轴方向、长边方向作为y轴方向、厚度方向作为z轴方向。将沿着图2的b1-b1线的示意性的截面构造放大了的图 3是从x轴方向看的y-z面。

[0053]

第一实施方式的热敏打印头10如图1、2所示包括:基板1;配置在基板1上的第一绝缘层2;配置在第一绝缘层2上的共同电极3;与共同电极3电连接的配线5;配置在第一绝缘层2上的、与配线5电连接的发热电阻层6;驱动电路4,其与配线5电连接,进行用于将发热电阻层6通电并使其产生热的通电控制;将来自外部的端子与共同电极3以及驱动电路4电连接的连接器7;和第二绝缘层8(图1和2中省略)。

[0054]

基板1如图1所示,是由在俯视时为长方形状的电绝缘材料、例如氧化铝(aluminum oxide)陶瓷、或者半导体材料形成的基板。半导体材料例如能够举例硅(si)、碳化硅(sic)、磷化镓(gap)、砷化镓 (gaas)、磷化铟(inp)和氮化镓(gan)等。

[0055]

基板1的大小没有限定,举一个例子,长边方向(y轴方向)的尺寸例如为50mm~150mm程度,短边方向(x轴方向)的尺寸例如是2.0mm~10.0mm程度,厚度方向(z轴方向)的尺寸例如是500μm~ 1mm程度,优选为700μm~800μm程度。在以下的说明中,将基板1 的短边方向称为x轴方向,长边方向称为y轴方向,厚度方向称为z 轴方向。

[0056]

第一绝缘层2如图2所示,为导热性低的绝缘材料,形成在基板1 上。第一绝缘层2例如可以使用氧化硅膜、氮化硅膜或者氮氧化硅膜等。第一绝缘层2将由发热电阻层6产生的热的一部分暂时积蓄。

[0057]

图3所示的第一绝缘层2的z轴方向的厚度没有特别的限定,例如为5μm~15μm程度,优选为5μm~10μm程度。

[0058]

共同电极3如图1所示,配置在第一绝缘层2上,与连接器7和配线5电连接。共同电极3包含金属颗粒,为铜(cu)、银(ag)、钯 (pd)、铟(in)、铂(pt)和金(au)等,从金属的离子化倾向的观点考虑,优选为铜(cu)、银(ag)、铂(pt)和金(au)。共同电极3 的z轴方向的厚度没有特别的限定,例如为0.2μm~0.8μm程度。

[0059]

驱动电路4如图1所示,配置在第一绝缘层2上,与配线5和连接器7电连接。另外,如图2所示,驱动电路4与配置为梳齿状的配线5的各配线电连接。驱动电路4进行通过使各配线通电而使发热电阻层6产生热的控制。

[0060]

如图1和2所示,配线5配置在第一绝缘层2上,与共同电极3 和发热电阻层6电连接。另外,配线5经由发热电阻层6与驱动电路4 电连接。

[0061]

如图3所示,配线5由在第一金属层51上层叠第二金属层52的构造构成。第一金属层51与第二金属层52电连接。在以下的说明中,将在第一金属层51上层叠有第二金属层52的结构称为配线5。另外,如图3所示,第二金属层52由在种子层53上层叠镀覆层54的构造构成。种子层53和镀覆层54电连接。以下,将在种子层53上层叠有镀覆层54的结构称为第二金属层52。作为说明的例子,按2层进行说明,但层叠数量没有限定,也可以是层叠2层以上。

[0062]

如图1和2所示,发热电阻层6在y轴方向上延伸,在第一绝缘层2上已覆盖配线5的

方式配置,电连接在与共同电极3电连接的配线5、和与驱动电路4电连接的配线5之间。

[0063]

连接器7如图1所示,配置于基板1,与来自外部的端子和驱动电路4以及共同电极3电连接。

[0064]

第二绝缘层8如图3所示,以覆盖配线5和发热电阻层6的方式作为保护膜形成覆盖用的玻璃层。

[0065]

接着,关于第一实施方式的热敏打印头10的制造方法的一例进行说明。制造第一实施方式的热敏打印头10时,使用半导体工艺。

[0066]

图4是第一实施方式的热敏打印头10的制造中的主要的工序流程图。图5a~图5i是图4所示的各工序中的发热电阻层6周边缘a的沿着b1-b1线的截面构造。即,图5a~图5i是从x轴方向看的y-z 面。

[0067]

首先,图4所示的步骤s1是第一绝缘层2的成膜工序。如图5a 所示准备基板1。在第一实施方式中,基板1例如是氧化铝陶瓷。

[0068]

接着,第一绝缘层2如图5b所示,通过在基板1上例如将氧化硅的玻璃膏利用丝网印刷法等进行涂布,将玻璃膏例如在1200℃程度进行烧制而形成。在此,所谓1200℃程度是指,在使用氧化硅的玻璃膏的条件下,在从1100℃至1300℃的范围内。

[0069]

图4所示的步骤s2是基于溅射法的配线5的构成的一部分即第一金属层51的成膜工序。如图5c所示,在第一绝缘层2上成膜第一金属层51。在第一金属层51的形成中例如使用溅射法。第一金属层51 的z轴方向的厚度例如为0.05μm以下。第一金属层51的金属例如可以使用钛(ti)或者氮化钛(tin)等。

[0070]

图4所示的步骤s3是基于溅射法的第二金属层52的构成的一部分即种子层53的成膜工序。如图5d所示,在第一金属层51上成膜种子层53。

[0071]

在种子层53的形成中例如使用溅射法。种子层53的z轴方向的厚度例如为0.3μm以下。此外,在种子层53的形成中例如可以使用无电解镀敷法。

[0072]

种子层53的金属例如可以使用铜(cu)、银(ag)、钯(pd)、铟 (in)、铂(pt)和金(au)等。在本说明中,将作为第二金属层52 的构成的种子层53和镀覆层54应铜(cu)进行说明。

[0073]

图4所示的步骤s4是基于电解镀敷法的第二金属层52的构成的一部分即镀覆层54的成膜工序。如图5e所示,在形成有种子层53的基板1的整面使用光致抗蚀剂21,利用光刻法实施镀覆前图案化处理。由第一金属层51和第二金属层52构成的配线5的y轴方向的宽度例如为20μm~30μm程度。另外,配线5与配线5的y轴方向的距离例如为30μm~40μm程度。

[0074]

接着,如图5f所示,在实施了镀覆前图案化处理的基板1的铜的种子层53上实施电解镀敷,形成由铜构成的镀覆层54。另外,通过电解镀敷成膜的镀覆层54的z轴方向的厚度例如为0.2μm~0.3μm程度。

[0075]

电解镀敷法例如通过将基板1的光致抗蚀剂21有开口的被镀覆面向下(face down方式),并使该被镀覆面与镀覆液接触来进行镀覆处理。另外,电解镀敷法可以进入到电解镀敷液中进行镀覆处理。

[0076]

如图5g所示将基板1的光致抗蚀剂21剥离。

[0077]

接着,如图5h所示,通过基板1的表面上的溅射法而成膜的第一金属层51和种子层53,通过蚀刻被除去。

[0078]

第一金属层51和种子层53的蚀刻例如可以使用反应性离子蚀刻等的干蚀刻技术。

另外,第一金属层51和种子层53的蚀刻也可以使用酸等的湿蚀刻技术。其结果是,能够将配线5以外的多余的第一金属层51和种子层53除去。

[0079]

如图4所示的步骤s5,是发热电阻层6的形成工序。发热电阻层 6如图2和图5i所示,将发热电阻层6的膏在第一绝缘层2上以覆盖配线5的一部分的方式成带状地印刷在规定的位置。发热电阻层6在将发热电阻层6的膏印刷之后,使其干燥,在800℃~850℃程度进行烧制而形成。发热电阻层6的z轴方向的厚度例如是0.05μm~0.2μm 程度。

[0080]

发热电阻层6的膏含有导电物质和玻璃。发热电阻层6的导电物质例如能够使用氧化钌(iv)、氮化钽(tan)、钽(ta)和银钯(ag/pd) 等。

[0081]

在第一实施方式的热敏打印头10的制造工序中,发热电阻层6形成的工序以后是公知的,因此省略工序的说明。

[0082]

通过以上的工序,完成第一实施方式的热敏打印头10。此外,在第一实施方式的热敏打印头10的制造工序的流程中,将进行图4所示的步骤s2的基于溅射法的第一金属层51的成膜,并进行步骤s3的基于溅射法的种子层53的成膜,并进行步骤s4的基于电解镀敷法的镀覆层54的成膜之后,形成发热电阻层6的方式称为“先制作配线c1”。

[0083]

第一实施方式的热敏打印头10中,利用电解镀敷法成膜镀覆层54,由此,能够高精度地控制第二金属层52的膜厚。

[0084]

在第一实施方式的热敏打印头10中,利用电解镀敷法对第二金属层52使用铜,从而能够形成电阻值低的第二金属层52。

[0085]

在第一实施方式的热敏打印头10中,通过利用溅射法或者无电解镀敷法和电解镀敷法来成膜第一金属层51和第二金属层52,由此能够实现工序削减,因此能够降低成本。

[0086]

在第一实施方式的热敏打印头10中,通过利用光刻法进行配线5 的图案化,能够将配线5的配线宽度和配线5与配线5的间隔等的尺寸进行高精度且精细的加工。

[0087]

[第二实施方式]

[0088]

关于第二实施方式的热敏打印头10使用附图进行说明。在此,图 6是图1所示的发热电阻层周边缘a的放大图a1。图7是将沿着图6 的b2-b2线的示意性的截面构造放大了的图。将沿着图6的b2-b2线的示意性的截面构造放大了的图7,是从x轴方向看的y-z面。

[0089]

第二实施方式的热敏打印头10如图6所示,发热电阻层6和配线 5的构成不同。第一实施方式的热敏打印头10,在配线5上形成有发热电阻层6,与此不同,第二实施方式的热敏打印头10在发热电阻层 6上形成有配线5。

[0090]

接着,关于第二实施方式的热敏打印头10的制造方法的一例进行说明。

[0091]

图8是第二实施方式的热敏打印头10的制造中的主要工序流程图。

[0092]

图9a~图9g是图8所示的各工序中的沿着发热电阻层6周边缘 a1的b2-b2线的截面构造。即,图9a~图9g是从x轴方向看的y-z 面。以下的说明中,与第一实施方式的热敏打印头10的制造方法重复的情况省略说明。

[0093]

首先,图8所示的步骤s11是第一绝缘层2的成膜工序。

[0094]

接着,图8所示的步骤s12是发热电阻层6的形成工序。如图6 和图9a所示,发热电阻层6在第一绝缘层2上在规定的位置印刷成带状。

[0095]

图8所示的步骤s13是基于溅射法的配线5的结构的一部分即第一金属层51的成膜工序。如图6和图9b所示,在第一绝缘层2和发热电阻层6上成膜第一金属层51。

[0096]

图8所示的步骤s14是基于溅射法的第二金属层52的结构的一部分即种子层53的成膜工序。如图9c所示,在第一金属层51上成膜种子层53。此外,在种子层53的形成中例如也可以使用无电解镀敷法。

[0097]

图8所示的步骤s15是基于电解镀敷法的第二金属层52的结构的一部分即镀覆层54的成膜工序。如图9d所示,在形成有种子层53的基板1的整面使用光致抗蚀剂21,利用光刻法实施镀覆前图案化处理。

[0098]

接着,如图9e所示,在实施了镀覆前图案化处理的基板1的铜的种子层53上实施电解镀敷,形成由铜形成的镀覆层54。

[0099]

如图9f所示,将基板1的光致抗蚀剂21剥离。

[0100]

接着,如图9g所示,基板1的表面上的利用溅射法成膜的第一金属层51和种子层53通过蚀刻被除去。

[0101]

在第二实施方式的热敏打印头10的制造工序中,在镀覆层54的成膜工序以后因为是公知的,所以省略工序的说明。

[0102]

通过以上的工序,完成了第二实施方式的热敏打印头10。此外,在第二实施方式的热敏打印头10的制造工序的流程中,将在形成了图 8所示的步骤s12的发热电阻层6后,进行步骤s13的基于溅射法的第一金属层51的成膜,并且进行步骤s14的基于溅射法的种子层53的成膜,并且进行步骤s15的基于电解镀敷法的镀覆层54的成膜的方式称为“先制作发热电阻层c2”。

[0103]

第二实施方式的热敏打印头10的效果与第一实施方式的热敏打印头10是相同的。

[0104]

如以上所说明,依据本实施方式能够提供一种热敏打印头10及其制造方法,其能够高精度地控制配线5的膜厚和配线宽度,并且能够实现成本削减。

[0105]

[其他实施方式]

[0106]

如上所述,关于几个实施方式进行了记载,构成公开内容的一部分的论述和图面是例示的内容,不应该理解为限定性的内容。根据本公开内容本领域技术人员能够明白各种代替的实施方式、实施例和运用技术。像这样,本实施方式也包括在此没有记载的各种实施方式等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1