一种喷墨打印TFE图案化膜厚控制方法

一种喷墨打印tfe图案化膜厚控制方法

技术领域

1.本发明属于喷墨打印柔性电子功能层薄膜技术领域,更具体地,涉及一种喷墨打印tfe图案化膜厚控制方法。

背景技术:

2.喷墨打印技术被越来越多的应用于工业生产中,被应用于制备大面积的压力传感器,射频识别标签rfid,柔性太阳能电池,以及柔性oled等等。oled基本结构是由阳极、空穴注入层、空穴传输层、有机发光层、电子传输层、电子注入层和阴极组成。有机发光层被电极夹在中间,oled发光层的多数有机物质对于大气中的污染物、o2以及水汽都十分敏感,薄膜封装(tfe)可以实现对柔性基板的oled进行封装,可以实现柔性oled的可曲折性、可卷绕性,为柔性显示技术带来突破性的进展。应用于薄膜封装工艺的薄膜可以分为无机薄膜,有机薄膜,无机/有机复合薄膜。有机/无机复合薄膜封装因为其优异的性能而被认为是最具前景的封装技术。

3.复合薄膜的有机膜层的加工工艺包括蒸镀,真空化学气相沉积,热化学气相沉积聚合成膜(tcvdpf)技术,喷墨打印技术等。蒸镀和真空化学气相沉积都需要真空环境,生产成本较高,而且装备较为复杂,而且很难对有机膜层进行精确的控制,喷墨打印技术相较于其他技术具有成本低,减少材料浪费,加工速度快的特点,环境仅需要氮气环境。对于柔性电子薄膜封装层的喷印制备,薄膜厚度控制严重影响生产过程的效率和封装的可靠性,急需一种有效的tfe图案化膜厚控制方法。

技术实现要素:

4.针对现有技术的缺陷和改进需求,本发明提供了一种喷墨打印tfe图案化膜厚控制方法,其目的在于利用tfe灰度图案计算优化、喷头运动规划和膜厚闭环控制,实现tfe膜厚精确控制且有效降低生产成本并提高生产效率。

5.为实现上述目的,按照本发明的一个方面,提供了一种喷墨打印tfe图案化膜厚控制方法,包括:

6.根据tfe期望膜厚和喷印tfe所用液体在基板上的扩散特性数据,以将液滴缩放至tfe期望膜厚为目标,缩放液滴在基板的点阵间距,再根据该点阵间距,基板像素坑位置及尺寸,tfe灰度图案大小,以及喷头各孔可打印墨滴体积与灰度值的对应关系,计算得到tfe灰度图案;

7.对每张tfe灰度图案进行喷头喷印路径规划,得到多个pass打印图案及每个pass喷头所在位置;

8.根据各打印点对应的喷孔喷射数据,以提高成膜厚度均匀性为目标,调整每个pass打印图案中打印点喷头步进方向和/或喷孔喷印扫描方向密度以及关闭的喷孔所对应打印点相邻列的打印点灰度值,得到优化后的各pass打印图案,其中,灰度图案打印点阵的列向为喷孔喷印扫描方向;

9.基于优化后的各pass打印图案进行打印,对打印后的液膜进行厚度检测,根据液膜厚度和tfe期望膜厚判断是否进行补偿打印,若是,对补偿打印厚度进行所述喷头喷印路径规划,再根据液膜上缺陷位置调整规划图案中相应位置灰度值,得到补偿图案,执行补打印并重复液膜厚度检测,直至厚度合格;若否,完成喷墨打印tfe图案化膜厚控制。

10.进一步,所述tfe灰度图案计算的具体实现方式为:

11.s1、接收数据,包括:tfe期望膜厚t,像素坑深度h,各体积的液滴在平面区域的临界成膜厚度t0和临界成膜间距d0,各体积的液滴在像素坑区域的临界成膜厚度t1和临界成膜间距d1;

12.s2、筛选t0≤t的液滴作为基板平面区域的备选液滴,同时筛选t1≤t+h的液滴作为基板像素坑区域的备选液滴;

13.s3、在基板各区域备选液滴中选择成膜最小液滴密度的液滴,并通过缩放喷头步进方向上和/或喷头扫描方向上的备选液滴在灰度图案打印点阵中的间距,以将该备选液滴缩放至tfe期望膜厚t;

14.其中,液滴间距的缩放方式为:

15.固定平面区域喷头步进方向上点阵间距为喷头可打印点阵最小间距s的k

平

倍;固定像素坑区域喷头步进方向点阵间距为喷头可打印点阵最小间距s的k

坑

倍,则平面区域和像素坑区域液滴y向点阵间距d

平y

、d

坑y

分别为:d

平y

=k

平

s;d

坑y

=k

坑

s;缩放x向液滴间距,缩放后平面区域液滴x向间距缩放后像素坑区域x向液滴间距式中k

平

、k

坑

的选取应视液滴临界成膜间距和喷头可打印最小液滴间距合理选取,避免缩放后的x向或y向液滴间距大于临界成膜间距;

16.s4、根据缩放后的点阵间距d

坑y

、d

平y

、d

平x

、d

坑x

,像素坑位置及尺寸,图案尺寸,以及灰度值与液滴体积对应关系,生成灰度图案二维点阵a,若a有m行n列,图案第i行第j列处像素点的灰度值用a

ij

表示,则

[0017][0018]

其中,d

x

为图案点阵在喷头扫描方向上的间距,dy为图案点阵在喷头步进方向上的间距,完成tfe灰度图案的计算。

[0019]

进一步,采用过滤器,以对初步设计的所述tfe灰度图案分解为多张子tfe灰度图案。

[0020]

进一步,所述喷头打印规划算法具体为:

[0021]

s1、接收待打印规划的灰度图案,以及喷头步进距离、喷孔坐标、步进方向打印点允许偏差、喷孔开启关闭信息;

[0022]

s2、判断当前灰度图案的各打印点灰度值是否全零,若是,则规划结束,输出各个pass打印图案及其对应的喷头位置;若否,继续s3;

[0023]

s3、初始化当前pass待打印图案的各打印点灰度值为零,并初始化当前pass最大

可打印喷孔数m=0,喷头位置回到原起始打印位置;

[0024]

s4、比较当前灰度图案的打印点阵中灰度值非全零列的像素点y坐标与各开启喷孔坐标对应的喷孔y坐标,基于所述步进方向打印点允许偏差,计算喷头可打印喷孔数量m;其中,y表示喷头步进方向,x表示喷头喷孔喷印扫描方向,灰度图案打印点阵的列向为x向,所述各开启喷孔由所述喷孔开启关闭信息来确定;

[0025]

s5、判断m>m,若是,则赋值m=m并拷贝喷头在当前位置下对当前灰度图案中可打印的打印点阵灰度值至当前pass待打印图案的对应位置,得到当前pass打印图案,并进行s6;若否,则直接进行s6;

[0026]

s6、喷头所有喷孔y向坐标加一个步进距离,更新喷头当前位置;

[0027]

s7、判断喷头是否达到当前灰度图案边缘位置,若是则存储当前pass打印图案及其对应的喷头位置,置当前灰度图案最近拷贝的区域打印点灰度值为零,得到更新后的灰度图案,回到s2;若否,则回到s4。

[0028]

进一步,所述膜厚优化的具体实现方式为:

[0029]

根据预先统计的喷孔喷射液滴参数,在各pass打印图案中,增大喷射液滴较小的喷孔所要打印的打印点所在列的打印点密度,减小喷射液滴较大的喷孔所打印的打印点所在的列的打印点密度,增加关闭的喷孔所对应打印点相邻列的打印点灰度值,以提高成膜厚度均匀性,得到优化后的各pass打印图案;其中,打印点阵的列向为x向,x表示喷头喷孔喷印扫描方向。

[0030]

进一步,还包括:

[0031]

根据材料扩散特性,将所述tfe灰度图案分为中心区域、过渡区域、边缘区域、边角区域;根据各区域液滴融合先后顺序以及材料扩散特性,增加过渡区域、边缘区域、边角区域打印点密度和/或打印点灰度值以抑制液膜收缩,提高最终成膜均匀性,其中,融合在先的增加值小于融合在后的增加值;

[0032]

则增加所述优化后的各pass打印图案中相应打印点位置中的灰度值和密度,得到新的优化后的各pass打印图案。

[0033]

进一步,所述液膜厚度检测具体为检测所述打印图案化后的液膜流平后的厚度,且采用白光干涉对所述厚度进行检测,采用白光干涉进行检测的实现方式为:

[0034]

s1、利用白光干涉仪逐行逐区域扫描液膜,获得液膜的高度信息二维矩阵h:

[0035][0036]

h中元素h

ij

(0≤i《m,0≤j《n)为液膜对应坐标处的液膜厚度;

[0037]

s2、舍去液膜外层变化较大的q层数据,q的取值根据经验或实验确定,得到边缘数据舍去后的高度信息矩阵h0:

[0038][0039]

s3、计算液膜厚度的均值,并将该均值视为液膜特征厚度

[0040][0041]

其中,h

ij

为矩阵h0中的元素;

[0042]

s4、判断是否其中h

target

为目标膜厚,若是,则认为打印的液膜达到了目标膜厚,否则,计算补偿打印厚度对于液膜厚度矩阵h0中的元素,如果存在点则认为出现了漏打印缺陷,将需要补充打印厚度h

dis

和所有的缺陷位置h

ij

汇总得到补偿图案a

defect

;

[0043]

根据a

defect

进行图案规划得到该补偿图案的各pass打印图案a

defect i

及其对应的喷头位置p

defecti

,依据a

defecti

和p

defecti

执行打印图案化。

[0044]

进一步,所述方法还包括:

[0045]

根据得到的液膜特征厚度和液膜厚度二维矩阵h计算液膜厚度一致性θy,以评价膜厚控制优劣;其中,

[0046][0047]

式中的h

ij

为矩阵h中所有的元素。

[0048]

本发明还提供一种喷墨打印系统,包括:

[0049]

计算模块,用于执行如上所述的一种喷墨打印tfe图案化膜厚控制方法,得到各pass打印图案;

[0050]

喷印模组,用于根据计算模块得到的各pass打印图像,执行喷墨打印;

[0051]

检测模组,用于对所述喷印模组所打印的液膜进行膜厚检测,并将检测结果反馈给计算模块,以进行膜厚优化控制。

[0052]

本发明还提供一种计算机可读存储介质,所述计算机可读存储介质包括存储的计算机程序,其中,在所述计算机程序被处理器运行时控制所述存储介质所在设备执行如上所述的一种喷墨打印tfe图案化膜厚控制方法。

[0053]

总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

[0054]

(1)本发明提出的一种喷墨打印tfe图案化膜厚控制方法,通过输入图案计算分解、初代图案喷印规划、膜厚优化、打印图案化、膜厚测量后图案补偿极大提高了tfe喷印效率和良品率。

[0055]

(2)本发明提出的一种喷墨打印tfe图案化膜厚控制方法,考虑液滴在基板不同区域的不同扩散特性进行输入图案计算,可有效提高tfe成膜均匀性、减少喷印缺陷,且能够减小tfe液膜流平时间从而提高生产效率。

[0056]

(3)本发明提出的一种喷墨打印tfe图案化膜厚控制方法,对输入的一张计算图案分解以抑制液滴融合过程中芯吸效应可能导致的成膜缺陷,进一步提高成膜均匀性。

[0057]

(4)本发明提出的一种喷墨打印tfe图案化膜厚控制方法,设计出一种喷头运动规划算法通过最大化利用喷孔来实现快速打印,提高了tfe喷印效率。

[0058]

(5)本发明提出的一种喷墨打印tfe图案化膜厚控制方法,对tfe图案进行优化,考虑tfe材料扩散特性及液滴沉积时间差异,改变tfe图案边缘区域像素点灰度值和密度,提

高了成膜均匀性。

[0059]

(6)本发明提出的一种喷墨打印tfe图案化膜厚控制方法,对tfe图案进行优化,考虑喷头喷孔喷射液滴偏差,改变相应喷孔喷射液滴在喷头扫描方向上的液滴密度以补偿喷射出的液滴体积偏差,提高了成膜的均匀性,减小液膜流平时间提高了喷印效率。

[0060]

(7)本发明提出的一种喷墨打印tfe图案化膜厚控制方法,对tfe图案进行优化,考虑喷头喷孔开闭,对于关闭的喷孔,用可打印的相邻喷孔增大喷射液滴体积的方式弥补关闭喷孔未打印的液滴,提高了tfe打印效率。

[0061]

(8)本发明提出的一种喷墨打印tfe图案化膜厚控制方法,通过白光干涉测量tfe液膜厚度,实现了对液膜厚度和缺陷等的精确测量;

[0062]

(9)本发明提出的一种喷墨打印tfe图案化膜厚控制方法,对tfe膜厚进行图案化闭环控制,可以有效减少膜层缺陷的产生,有效提高产品的良品率;

[0063]

(10)本发明还针对多个关键工艺环节进行了流程优化设计,相应所提出的tfe图案化喷印工艺,只需更改输入系统的tfe图案即可在不同的基板上进行tfe制备,与现有工艺流程相比,该工艺更适合柔性生产,且可用于大面积tfe薄膜喷印。

附图说明

[0064]

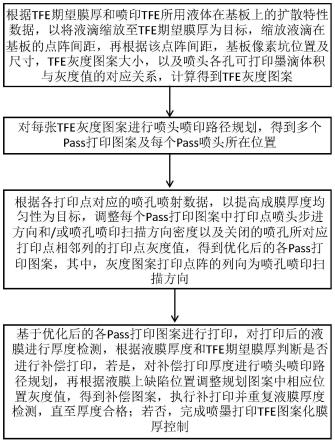

图1为本发明实施例提供的一种喷墨打印tfe图案化膜厚控制方法流程框图;

[0065]

图2为本发明实施例提供的喷墨打印tfe图案化膜厚控制方法流程图;

[0066]

图3为本发明实施例提供的灰度图案计算实现流程图;

[0067]

图4为本发明实施例提供的图案规划算法实现流程图;

[0068]

图5为本发明实施例提供的膜厚优化实现示意图;

[0069]

图6为本发明实施例提供的测量后图案补偿的膜厚测量原理图;

[0070]

图7为本发明实施例提供的测量后补偿图案的闭环控制原理图;

[0071]

图8为本发明实施例提供的喷墨打印系统组成示意图。

具体实施方式

[0072]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0073]

对于柔性电子薄膜封装层的喷印制备,薄膜厚度控制严重影响生产过程的效率和封装的可靠性,本技术认为需要在生产过程中进行规划、检测和闭环的控制,来及时发现问题,并进行补救,由此本发明提出如下规划、检测和闭环的控制策略,具体如下。

[0074]

实施例一

[0075]

一种喷墨打印tfe图案化膜厚控制方法,如图1所示,包括:

[0076]

根据tfe期望膜厚和喷印tfe所用液体在基板上的扩散特性数据,以将液滴缩放至tfe期望膜厚为目标,缩放液滴在基板的点阵间距,再根据该点阵间距,基板像素坑位置及尺寸,tfe灰度图案大小,以及喷头各孔可打印墨滴体积与灰度值的对应关系,计算得到tfe灰度图案;

[0077]

对每张tfe灰度图案进行喷头喷印路径规划,得到多个pass打印图案及每个pass喷头所在位置;

[0078]

根据各打印点对应的喷孔喷射数据,以提高成膜厚度均匀性为目标,调整每个pass打印图案中打印点喷头步进方向和/或喷孔喷印扫描方向密度以及关闭的喷孔所对应打印点相邻列的打印点灰度值,得到优化后的各pass打印图案,其中,灰度图案打印点阵的列向为喷孔喷印扫描方向;

[0079]

基于优化后的各pass打印图案进行打印,对打印后的液膜进行厚度检测,根据液膜厚度和tfe期望膜厚判断是否进行补偿打印,若是,对补偿打印厚度进行喷头喷印路径规划,再根据液膜上缺陷位置调整规划图案中相应位置灰度值,得到补偿图案,执行补打印并重复液膜厚度检测,直至厚度合格;若否,完成喷墨打印tfe图案化膜厚控制。

[0080]

参阅图2,本发明实施例提供的一种喷墨打印tfe图案化膜厚控制方法,方法步骤主要包括输入图案计算分解100、初代图案喷印规划200、膜厚优化300、打印图案化400、膜厚测量后图案补偿500。其中输入图案计算/分解100对接收的数据进行计算处理以初步设计tfe喷印灰度图案;初代图案规划200接收输入图案计算/分解100输出的一张或多张灰度图案为喷头喷印路径进行规划以提高喷印效率和成膜均匀性;膜厚优化300为实现膜厚优化对接受的初代图案规划200输出的打印图案进行调整优化;打印图案化400接收膜厚优化300输出的经过优化的图案并进行图案打印;测量后图案补偿500负责对打印图案化400打印完成后的薄膜进行厚度检测判断是否进行补偿图案打印从而形成膜厚闭环控制;

[0081]

下面将对各个步骤实现进行详细的说明和描述。

[0082]

对于所述输入图案计算/分解100,参照图3,首先根据输入的期望膜厚t、像素坑深度h、喷印材料在基板平面区域(液滴临界成膜厚度t0和临界成膜间距d0)和像素坑区域扩散特性数据(液滴临界成膜厚度t1和临界成膜间距d1),分别比较液滴临界成膜(完全成膜不留空隙)厚度t0与期望厚度t、t1与t+h,将满足t0≤t的液滴存储到计算机供平面区域打印备选,将满足t1≤t+h的液滴存储到计算机供像素坑区域打印备选。之后选择各区域备选液滴中成膜最小液滴密度(如单位面积沉积的液滴体积)的液滴,并按照比例t/t0和(t+h)/t1将各区域液滴密度分别缩放以达到期望膜厚。缩放方法通过缩放喷头步进方向(y向)上或喷头扫描方向(x向)上的液滴间距实现。为充分利用喷孔,根据液滴扩散数据首先固定平面区域喷头步进方向点阵间距为喷头可打印点阵最小间距s的k

平

倍(k

平

=1/8、1/4、1/2、1、2

…

),固定像素坑区域喷头步进方向点阵间距为喷头可打印点阵最小间距s的k

坑

倍(k

坑

=1/8、1/4、1/2、1、2

…

),此时平面区域和像素坑区域液滴y向间距d

平y

、d

坑y

为:

[0083]d平y

=k

平s[0084]d坑y

=k

坑s[0085]

之后缩放x向液滴间距,缩放后平面区域x向液滴间距d

平x

为:

[0086][0087]

缩放后像素坑区域x向液滴间距d

坑x

为:

[0088]

[0089]

其中k

平

、k

坑

的选取应视液滴临界成膜间距和喷头可打印最小液滴间距合理选取,避免缩放后的x向或y向液滴间距大于临界成膜间距。之后根据计算的液滴间距生成灰度图案,使用虚拟网格度量该图案,则图案y向网格间距为d

平y

与d

坑y

最大公约数dy,x向网格间距为d

平x

和d

坑x

的最大公约数d

x

。根据输入的像素坑位置及尺寸、图案尺寸(长l,宽w)、灰阶与液滴体积对应关系(f(v))计算生成灰度图案二维点阵a。若第i行j列处图案的灰阶值用a

ij

表示,则

[0090][0091]

即a有m行n列。其中m为:

[0092][0093]

其中n为:

[0094][0095]

为了进一步提高成膜均匀性,将生成的灰度图案分解实现液滴的交织融合,使图案中相邻打印点在不同pass进行打印以抑制液滴芯吸效应可能导致的成膜缺陷。以一张二阶灰度图案矩阵b为例,矩阵b为:

[0096][0097]

分解方式按如下进行:对b交叉分解为矩阵q和矩阵s且满足b=q+s,其中q和s为:

[0098][0099][0100]

分解完成后将多张分解图输出存储到计算机中。

[0101]

对于所述初代图案规划200,规划算法对输入图案计算/分解100输出的每一张分解图单独进行处理,对每一张分解图算法处理流程参照图4。首先输入需要规划的图案、步进距离、喷孔坐标、y向允许偏差和喷孔开闭数据,之后首先判断一下输入图案是否为全零图案,若是则规划结束,若否则将当前pass打印图案与最大可打印喷孔数量m初始化为零,其中当前可打印图案虚拟网格y向间距为喷孔y向可打印最小距离,x向间距为输入图案x向网格间距,之后喷头在原位比较图案像素点列y坐标与各喷孔y坐标,计算在该位置喷孔可打印数量m,若m》m,则置m=m,并拷贝当前位置需要规划的图案中与喷头有效打印区域重叠

的局部图案到当前pass的图案,之后喷头y向移动一个步进距离并判断是否到达最远位置,若是则存储当前pass图案及喷头位置,并置输入图案刚刚拷贝的局部区域像素点灰度为零,之后循环刚刚的过程,若喷头未到达最远位置,则按图示循环计算可打印最大喷孔数量。判断输入图案全零时则规划结束,输出规划图案及对应的喷头位置。

[0102]

对于所述膜厚优化300,其负责对打印图案点阵间距及灰度值进行优化以提高成膜厚度均匀性和喷印效率。依据初代图案规划200可获得打印对应列的像素点的喷孔编号以及关闭的喷孔编号,结合事先统计的喷孔喷射液滴参数,增大喷射液滴较小的喷孔所打印的像素点所在的列的打印点密度,减小喷射液滴较大的喷孔所打印的像素点所在的列的打印点密度,增加缺陷喷孔对应列像素点的相邻列的打印点灰度值(液滴体积)。此外,考虑成膜边缘形貌变化,沉积的液滴融合固化后薄膜的边缘区域厚度变化明显可能超出允许的厚度范围,同时边缘直线度、边角区域形貌均可能与理想形貌偏差较大,为实现膜厚优化提高成膜均匀性,将要打印的图案分为四个区域,即中心区域、过渡区域、边缘区域、边角区域。结合各区域沉积融合先后和材料扩散特性适当增加过渡区域、边缘区域、边角区域打印点阵密度或打印点灰度值(即增大液滴体积)以抑制液膜收缩提高最终成膜均匀性。

[0103]

参照图5的左上图,2号喷孔喷射出标准液滴体积,3号喷孔喷射液滴体积偏小,1号喷孔喷射液滴体积偏大,5号喷孔异常关闭,为了保证单位面积液滴沉积体积不变,参照图5的右上图对图案优化,增大3号喷孔所打印的像素点所在的列的打印点密度,减小1号喷孔所打印的像素点所在的列的打印点密度,增加5号喷孔相邻的4号所在列的打印店灰度值。参照图5的下图,示出一种8阶灰度图案边缘区域膜厚优化实施例,将要打印的图案分为中心区域、过渡区域、边缘区域、边角区域。结合材料扩散特性和区域沉积先后顺序,适当增加过渡区域、边缘区域、边角区域打印点灰度值(即增大液滴体积)以抑制液膜收缩导致的成膜不均匀性。在图5的下图,边角区域打印点灰度值最大,边缘区域次之,过渡区域和中心区域打印点灰度值不变,另外,先融合的边缘区域和边角区域灰度值相比后融合边缘区域和边角区域的灰度值更小。

[0104]

对于打印图案化400而言,所基于的系统组成参照图8。首先视觉模块测量得到基板定位信息中心位置(x,y)和偏转角度θs,随后将上述信息传输给基板承载台控制器用于调整基板角度,传输给喷头运动控制器将喷头调整到开始打印位置;同时计算模块根据膜厚优化300输出的每组多pass灰度图案ai和对应的喷头位置pi控制基板承载台控制器和喷头运动控制器,喷头运动控制器根据喷头位置信息运动到对应位置后,基板承载台控制器控制基板运动,同时计算模块实时获取当前基板位置并依据当前喷头位置对应的灰度图案控制喷头每个喷孔的点火时序以及点火波形(多个波形预先被编程到系统,不同的波形驱动喷孔产生不同体积的液滴,将不同的波形提前与图案灰度值进行关联,从而不同的图案灰度对应不同的液滴体积),遍历所有喷头位置并打印完成打印图案化。

[0105]

对于所述测量后图案补偿500,首先测量打印图案化400后液膜短时间(1~2分钟)流平后的厚度,检测判断是否进行图案补偿打印。测量原理参照图6,采用mirau型显微干涉物镜进行厚度检测,在光程差为0的位置,相干光叠加光强有一个最大值——零级干涉条纹,用微位移驱动器沿着光轴方向移动显微干涉物镜进行扫描,记录下出被测面上每一点对应的零级干涉条纹光强达到最大时微位移驱动器的位置c,检测膜厚为0处的零级干涉条纹达到最大值时微位移驱动器位置信息为c0,检测位置s

ij

位置处零级干涉条纹达到最大值

时微位移驱动器位置信息为c

ij

,基板所在平面高度为0,则s

ij

对应的膜厚高度h

ij

=c

0-c

ij

。对于液膜厚度的检测采用逐区域扫描的方式扫描整个液膜表面,膜厚检测数据采集选取间距为2d

droplet

(d

droplet

为液滴直径)的二维点阵,最终扫描完成得到整个液膜的高度信息二维矩阵h:

[0106][0107]

矩阵h中元素,h

ij

(0≤i《m,0≤j《n)为对应坐标点的液膜厚度。

[0108]

考虑液膜边缘形貌变化较大,需要对边缘数据进行舍去,对于外层的q层数据(对应前q行/列和后q行/列)直接舍去,q可直接选择固定值q0(q0≥5),也可预打印液膜并固化后测量固化膜边缘凸起处到液膜边缘处的距离v,计算得到q(q=v/2d

droplet

+1),边缘数据舍去后的矩阵高度信息矩阵h0为:

[0109][0110]

计算液膜厚的均值,并将液膜厚度均值视为液膜特征厚度

[0111][0112]

式中的h

ij

为矩阵h0中的元素。对于液膜特征膜厚若

[0113][0114]

其中h

target

为目标膜厚,则认为打印的液膜达到了目标膜厚,否则需要补充打印厚度对于液膜厚度矩阵h0中的元素,如果存在点则认为出现了漏打印缺陷,将需要补充打印厚度h

dis

和所有的缺陷位置h

ij

汇总得到补偿图案a

defect

。

[0115]

根据得到的液膜特征厚度和液膜厚度二维矩阵h计算液膜厚度一致性θy:

[0116][0117]

式中的h

ij

为矩阵h中所有的元素。

[0118]

对于膜厚控制方法,控制原理图参照图7,其实现了tfe图案化膜厚均匀性的闭环控制。在打印完成后通过液膜检测模块400进行检测,得到液膜厚度二维矩阵h,对液膜厚度二维矩阵h进行处理,得到液膜特征厚度若则认为打印的液膜达到了目标膜厚,认为需要补充打印的厚度h

dis

=0,否则需要补充打印厚度=0,否则需要补充打印厚度还要检测液膜非边缘区域是否存在高度(为液膜特征厚度),若存在相应的h

ij

则证明出现了漏打印缺陷,将所有的缺陷位置信息h

ij

汇总并叠加之前的需要补充打印膜厚h

dis

得到整体需要补充打印的图案a

defect

;存在缺陷则重新进行基板

的定位与位置调整,计算机根据a

defect

进行补打印的图案规划,喷头控制卡、基板承载台控制器和喷头运动控制器根据规划后的图案和喷头路径信息进行补打印;若检测确认无缺陷则通过液膜厚度二维矩阵h可以计算得到液膜厚度一致性θy。

[0119]

实施例二

[0120]

一种喷墨打印tfe图案化制备方法,其采用本发明实施例一的tfe图案化膜厚控制方法进行制备,基于的喷墨打印系统组成参照图8,该系统组成如下:

[0121]

(1)运动模块

[0122]

运动模块负责基板的运动和喷头的运动

[0123]

(2)视觉模块

[0124]

视觉模块负责基板和喷头的位置检测,同时负责喷孔液滴喷射及扩散等数据的图像捕获。

[0125]

(3)喷印模块

[0126]

接收点火指令喷射墨滴。

[0127]

(4)检测模块

[0128]

该模块负责tfe薄膜缺陷检测,基于白光干涉原理进行膜厚检测。

[0129]

(5)固化模块

[0130]

负责tfe薄膜固化,可根据液膜选uv固化和加热干燥固化对液膜进行固化。

[0131]

(6)计算模块

[0132]

接收其他模块和人机交互界面发送的数据并进行大量计算并将结果输出显示或存储或发送指令到其它模块。具有图案优化计算、图案规划、视觉模块图像处理计算、喷孔喷射参数和液滴扩散参数等数据的存储等功能。

[0133]

(7)基板处置模块

[0134]

负责加载基板到系统。

[0135]

(8)喷头维护模块

[0136]

负责喷头维护

[0137]

(9)油墨递送模块

[0138]

负责将油墨递送到喷头

[0139]

(10)腔室控制模块

[0140]

负责系统所在腔室气氛控制。

[0141]

该方法具体实现步骤如下:

[0142]

(1)加载基板

[0143]

作为承印材料的基板,通过基板处置模块将基板输入系统并通过运动模块将基板转移到喷印区域。

[0144]

(2)图案化优化

[0145]

计算模块加载所存储的喷孔喷射液滴参数信息、液滴在基板上的扩散数据、灰阶与墨滴参数对应关系、喷头喷孔位置、期望膜厚和膜大小,并前述方法执行图案化优化计算及图案规划。

[0146]

(3)打印图案化

[0147]

基板进入到喷印区域后,首先通过视觉模块对基板位置角度和喷头位置进行检

测,计算模块对接收的图像处理计算后,将控制指令发送给运动模块并对基板位置角度进行相应的调整,同时运动模块将喷头转移到喷印起点。接着通过视觉模块对所述喷头表面洁净度进行检测。上述所有检测通过后计算模块根据喷头路径信息发送控制指令到运动模块,运动模块根据指令控制喷头和基板的运动,同时运动模块将当前基板位置信息反馈给计算模块,计算模块根据当前基板位置向喷印模块发送点火指令从而完成基板指定位置墨水材料的喷墨打印,实现打印图案化。

[0148]

(4)液膜检测

[0149]

通过运动模块将基板转移到膜厚检测区域,通过检测模块对基板执行扫描检测,同时利用采集到的厚度信息进行各类喷印缺陷的检测,检测到未达到目标厚度或者存在缺陷则重新进行补打印,补打印流程参考打印图案化流程,打印完成后重新进行检测,若检测合格则进行膜厚一致性计算并进入下一阶段。

[0150]

(5)液膜流平

[0151]

通过运动模块将基板转移到静置区域,液膜需要进行静置,使得液膜充分流平。

[0152]

(6)液膜固化与固化膜检测

[0153]

通过运动模块将基板转移到固化模块,液膜固化模块可根据液膜选uv固化和加热干燥固化对液膜进行固化。可选的,固化后通过运动模块将基板转移到缺陷检测区域,通过检测模块进行缺陷检测。

[0154]

(7)基板输出

[0155]

基板处置模块将基板转移输出系统。

[0156]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1