一种转印头及转印装置的制作方法

1.本技术涉及显示技术领域,具体涉及一种转印头及转印装置。

背景技术:

2.mled发展成未来显示技术的热点之一,和目前的lcd、oled显示器件相比,具有反应快、高色域、高ppi、低能耗等优势。双面制程是实现mini-led 和micro-led等产品无缝拼接显示的工艺之一,双面制程即将tft及led灯珠放在背板正面,olb区置于背板背面,通过在侧面导线技术制作导线使背板正反两面pad电性导通,从而有望实现无缝拼接。而侧面导线技术中的核心工艺为银浆转印,目前银浆转印通常是利用v型转印胶头采用正面印-反面印两次印刷搭接、正面印-侧面印-反面印三次印刷搭接的方式实现。

3.在对现有技术的研究和实践过程中,本技术的发明人发现,在银浆转印的过程中存在一系列问题,如银线需要多次印刷搭接,工艺繁杂,对位要求更高,且搭接处容易产生错位,造成搭接面积减小,电阻增加等。因此,亟需提供一种优化侧印银线的技术,以解决上述技术问题。

技术实现要素:

4.本技术实施例提供一种转印头及其转印装置,旨在通过改进转印胶头的结构来解决现有技术中银浆转印存在的技术问题。

5.本技术实施例提供一种转印头,包括:

6.支撑部;和

7.柔性转印部,所述柔性转印部与所述支撑部连接,所述柔性转印部远离所述支撑部的一侧形成有依次设置的第一转印体、第二转印体以及第三转印体,所述第一转印体形成有第一凹槽,所述第三转印体形成有第二凹槽。

8.可选的,在本技术的一些实施例中,所述第一凹槽的数量和所述第二凹槽的数量为多个,多个所述第一凹槽于所述第一转印体间隔设置,多个所述第二凹槽于所述第三转印体间隔设置。

9.可选的,在本技术的一些实施例中,所述第一凹槽和所述第二凹槽的槽底面均呈弧面设置。

10.可选的,在本技术的一些实施例中,所述第一凹槽与所述第二凹槽以所述第二转印体的中心轴线对称设置。

11.可选的,在本技术的一些实施例中,所述第二转印体的表面朝向远离所述支撑部的方向凸设。

12.可选的,在本技术的一些实施例中,所述第二转印体的表面呈弧面设置。

13.可选的,在本技术的一些实施例中,所述第二转印体的表面形成多个间隔设置的容置槽。

14.可选的,在本技术的一些实施例中,所述第二转印体的两侧之间的间距s2 均大于

所述第一转印体相对两侧的间距s1和所述第三转印体相对两侧的间距 s3。

15.可选的,在本技术的一些实施例中,所述转印头还包括第一阻挡块和第二阻挡块,所述第一阻挡块连接于所述柔性转印部,并位于所述第一转印体远离所述第二转印体的一侧,所述第二阻挡块连接于所述柔性转印部,并位于所述第三转印体远离所述第二转印体的一侧。

16.相应的,本技术实施例还提供一种转印装置,包括如上述的转印头。

17.本技术实施例所提供的转印头包括相连接的支撑部和柔性转印部,柔性转印部远离支撑部的一侧形成有依次设置的第一转印体、第二转印体以及第三转印体。第一转印体形成有第一凹槽,第三转印体形成有第二凹槽。如此通过柔性转印部的第一转印体、第二转印体以及第三转印体的表面形成银浆层后,再将柔性转印部与背板接触抵接后,以使得柔性转印部发生弹性形变,从而使得第一转印体、第二转印体以及第三转印体分别与背板的正面、侧面以及背面三个面接触,以使得银浆层转移覆盖于背板的正面、侧面以及背面,从而实现一次转印就可完成背板的银浆走线转印,无需多次印刷搭接的过程,以保证形成后的银浆走线的导电性能。同时通过设置第一凹槽和第二凹槽以对应于背板拐角处的印刷位置,由于内凹设计可以减小印刷时的压力和胶头的形变量,进而可以改善拐角处银浆走线印刷不均、膜厚较薄、破膜、断线的风险。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

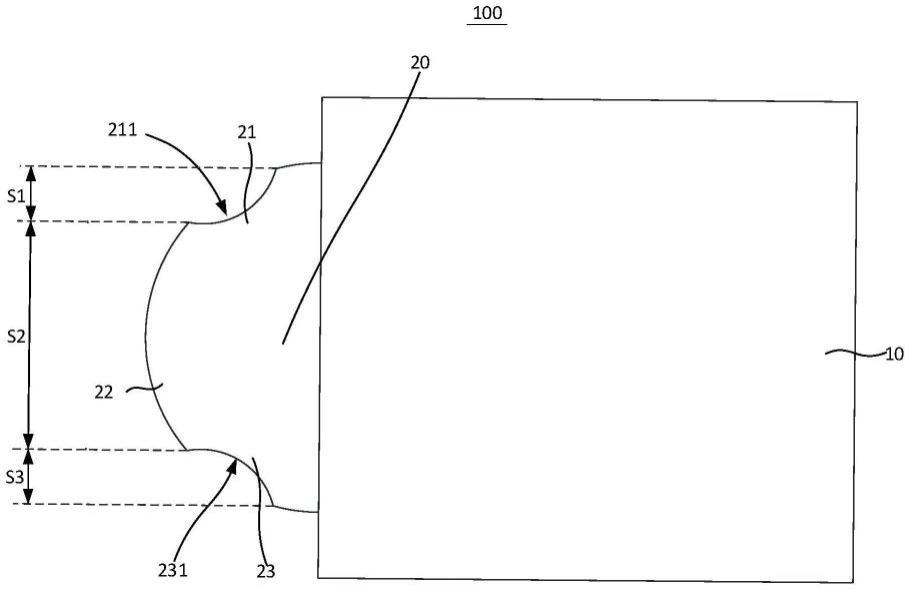

19.图1是本技术一实施例提供的转印头的结构示意图;

20.图2是本技术实施例提供的转印头在银浆墨盒上方的示意图;

21.图3是本技术实施例提供的转印头从银浆墨盒形成银浆层的示意图;

22.图4是本技术实施例提供的转印头和背板的转印前的示意图;

23.图5是本技术实施例提供的转印头和背板的转印过程的示意图;

24.图6是本技术另一实施例提供的转印头的结构示意图;

25.图7是本技术又一实施例提供的转印头的结构示意图;

26.图8是本技术再一实施例提供的转印头的结构示意图。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

28.本技术实施例提供一种转印头及其转印装置。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

29.请参照图1,本技术实施例所提供的转印头100包括相连接的支撑部10 和柔性转印部20,柔性转印部20远离支撑部10的一侧形成有依次设置的第一转印体21、第二转印体22以及第三转印体23。第一转印体21形成有第一凹槽211,第三转印体23形成有第二凹槽231。

30.参照图2至图4,该转印头100在背板200上形成银浆走线转印过程为:将转印头100移动至银浆墨盒400处开设有用于容纳银浆层300的容纳槽401 的上方,再通过转印头100下压与位于银浆墨盒400的容纳槽401与银浆层 300接触,以使得第一转印体21、第二转印体22以及第三转印体23在容纳槽 401内吸附银浆层300,之后再通过将转印头100的第一转印体21、第二转印体22以及第三转印体23分别与背板200的正面201、侧面202以及背面203 三个面接触,进而将银浆层300在背板200上形成银浆走线。

31.如此通过柔性转印部20的第一转印体21、第二转印体22以及第三转印体23的表面形成银浆层后,再将柔性转印部20与背板200接触抵接后,以使得柔性转印部20发生弹性形变,从而使得第一转印体21、第二转印体22以及第三转印体23分别与背板200的正面201、侧面202以及背面203三个面接触,以使得银浆层转移覆盖于背板200的正面201、侧面202以及背面203,从而实现一次转印就可完成背板200的银浆走线转印,无需多次印刷搭接的过程,以保证形成后的银浆走线的导电性能。同时通过设置第一凹槽211和第二凹槽231以对应于背板200拐角处的印刷位置,由于内凹设计可以减小印刷时的压力和胶头的形变量,进而可以改善拐角处银浆走线印刷不均、膜厚较薄、破膜、断线的风险。

32.可以理解的是,待印刷的背板200具有相对设置正面201和背面203,以及连接正面201和背面203的侧面202。如此在柔性转印部20的第一转印体 21、第二转印体22以及第三转印体23的表面形成银浆层300后,通过使该第二转印体22与侧面202相对设置,以使得该第一转印体21的第一凹槽211与背板200的正面201与侧面202的连接处相对设置,且第三转印体23的第二凹槽231与背板200的背面203与侧面202的连接相对设置。第一凹槽211和第二凹槽231均贯穿第一转印体21和第三转印体23的相对两表面,以便于后续从银浆墨盒400处进行取银浆,此外,该柔性转印部20的材质可以根据实际需要作出选择,例如可以采用pet、pp、pa等膜材。而该支撑部10可以为硬质塑料等材质,以在柔性转印部20弹性形变时提供稳定的支撑效果。

33.参照图1和图4,在一些实施例中,第一凹槽211和第二凹槽231的槽底面均呈弧面设置。其中,为了进一步改善拐角处银浆走线膜厚较薄的问题,从而通过使得第一凹槽211和第二凹槽231的槽底面均呈弧面设置,以使得第一凹槽211和第二凹槽231可以容置更多银浆,进而以降低在背板200的银浆走线转印后,在背板200的拐角处发生银线破膜、断线的风险,进一步提高银浆走线的稳定性。

34.可选的,第一凹槽211与第二凹槽231以第二转印体22的中心轴线对称设置。可以理解的是,为了避免在背板200的正面201与侧面202的拐角处和背面203与侧面202的拐角处形成的银浆走线的厚度不同而导致导电性能有差异,如此以使得第一凹槽211与第二凹槽231以第二转印体22的中心轴线对称设置,如此以使得背板200拐角处的银浆走线厚度相同,以进一步提高形成后的银浆走线的导电性能。

35.在一些实施例中,第二转印体22的两侧之间的间距s2均大于第一转印体 21相对两侧的间距s1和第三转印体23相对两侧的间距s3。其中,为了避免背板200的侧面202银浆走线的厚度较为均匀,如此以使得第二转印体22的两侧间距的间距s2均大于第一转印体21相对两侧的间距s1和第三转印体23 相对两侧的间距s3,以使得第二转印体22可以较大程度覆盖背板200的侧面 202区域,以使得背板200的侧面202银浆走线的厚度较为均匀,进而保证侧面202银浆走线的导电性能。

36.参照图1和图4,在一些实施例中,第二转印体22的表面朝向远离支撑部10的方向凸设。如此,以增大第二转印体22在银浆墨盒内的接触面积,从而增大了第二转印体22的取墨范围,进而可以制备更长的银浆走线,以适应厚度较厚的背板200,同时保证第二转印体22在背板200的侧面202上形成银浆走线的厚度需求。

37.进一步地,第二转印体22的表面呈弧面设置。可以理解的是,该弧面可以设计不同的曲率半径以满足不同背板200厚度需求,而弧面的设置方式同时也便于在银浆墨盒内进行取墨,当然该第二转印体22的表面也可以为曲面等,具体可由本领域技术人员根据具体情况进行设置。

38.在另一实施例中,参照图5,第二转印体22的表面形成多个间隔设置的容置槽221。其中,多个容置槽221的设置以便于取墨时容置更多银浆,进而以保证背板200的侧面202银浆走线所形成的厚度,降低破膜、断线的风险,以进一步提高银浆走线形成后的稳定性。

39.在又一实施例中,参照图6,第一凹槽211的数量和第二凹槽231的数量为多个,多个第一凹槽211于第一转印体21间隔设置,多个第二凹槽231于第三转印体23间隔设置。可以理解的是,通过设置多个第一凹槽211和多个第二凹槽231,从而以提高第一转印体21和第三转印体23承接更多银浆,进而以进一步降低在背板200的银浆走线转印后,在背板200的拐角处发生银线破膜、断线的风险,进一步提高银浆转印后银线的稳定性。

40.在再一实施例中,参照图7,转印头100还包括第一阻挡块30和第二阻挡块40,第一阻挡块30连接于柔性转印部20,并位于第一转印体21远离第二转印体22的一侧,第二阻挡块40连接于柔性转印部20,并位于第三转印体23远离第二转印体22的一侧。其中,该第一阻挡块30和第二阻挡块40 的形状材质相同,以便于进行制造。而通过将第一阻挡块30和第二阻挡块40 分别设置在第一凹槽211外和第二凹槽231外,并位于靠近支撑部10的一侧。如此当柔性转印部20与背板200抵接发生弹性形变时,可以有效阻挡银浆朝向支撑部10的方向溢流,进而以进一步提高银浆均在背板200上形成银浆走线,以提高形成后的银浆走线的导电性能。

41.本技术提供一种转印装置,该转印装置包括转印头,而转印头为如上任一实施例所述的转印头。而通过转印头的支撑部与转印装置的其他部件进行固定连接,以使得该转印装置的转印头的柔性转印部可以在银胶墨盒和背板之间进行移动。同时通过柔性转印部远离支撑部的一侧形成有依次设置的第一转印体、第二转印体以及第三转印体。第一转印体形成有第一凹槽,第三转印体形成有第二凹槽。如此通过柔性转印部的第一转印体、第二转印体以及第三转印体在银浆取墨形成银浆层后,再将柔性转印部与背板接触抵接后,以使得柔性转印部发生弹性形变,从而使得第一转印体、第二转印体以及第三转印体分别与背板的正面、侧面以及背面三个面接触,以使得银浆层转移覆盖于背板200的正面、侧面以及背面,从而实现一次转印就可完成背板的银浆走线转印,无需多次印刷搭接的过程,以保

证形成后的银浆走线的导电性能。同时通过设置第一凹槽和第二凹槽以对应于背板拐角处的印刷位置,由于内凹设计可以减小印刷时的压力和胶头的形变量,进而可以改善拐角处银浆走线印刷不均、膜厚较薄、破膜、断线的风险。

42.以上对本技术实施例所提供的一种转印头及其转印装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1