一种漆器的底胎、含有该底胎的漆器及其制作工艺的制作方法

[0001]

本发明涉及一种漆器的底胎、含有该底胎的漆器及其制作工艺,属于工艺美术品制造技术领域。

背景技术:

[0002]

将大漆(也称生漆或天然生漆)涂覆在各种器件表面上所制成的日常器具、工艺品和美术品等,称为漆器。漆器的制作工艺至少包括制作底胎的步骤和对底胎进行髹漆的步骤,如果想要获得表面具有精美图案的漆器,则进一步包括在髹漆所得的漆胎上进行装饰的步骤。漆器的制作在中国已有8000多年的历史,且多在植物胎(如木胎或麻胎)上髹漆而成。以植物胎为底胎制作漆器时,在制作底胎的步骤中,不仅对树种、树龄、含水量等要求极高,而且需要经过复杂的工序,通常需要将植物坯进行多次的裱布、刮灰和打磨工序,至少需要进行刮灰和打磨工序。如公开号为cn109353155a的发明专利公开的漆器工艺品制备方法中,在选择好木材并加工成所需形状的木坯后,需要经过涂灰(对木坯外表面涂抹生漆灰后在阴凉处晾干)和上灰(对生漆灰表面进行除污,接着涂抹粗灰后在光照下晾干,晾干后进行打磨和刮灰,刮去干粗灰上的毛刺,然后在粗灰表面涂抹细灰后在光照下再次晾干,晾干完成后用砂纸打磨,打磨完成后在细灰表面涂抹浆灰,然后在阴凉处晾干,晾干完成后用水砂纸进行细磨,水砂纸具体采用#400或者#600)工序后再进行髹漆,并进一步进行装饰,其中的涂灰和上灰工序即为刮灰和打磨工序。限于植物胎对树种、树龄、含水量等要求极高,不仅使优秀的植物胎漆器能长久保存下来的少之又少,而且由于其制作工序复杂、时间繁长,制作成本也高,直接导致植物胎漆器成为奢侈品,虽为中国传统三宝,却无法像瓷器一样走进寻常百姓家。

[0003]

相对于植物胎,金属胎在材质稳定性上远远超过植物胎,直接以金属基体作为底胎,工艺上无需裱布、刮灰等操作来稳定胎的性能,极大的降低制作的时间和成本。但是,漆器制作中,每一次髹漆后均需要在低温高湿度条件下(通常是在20~30℃、相对湿度为70~90%的条件下)进行固化表干(时间至少在几十小时甚至上百小时),本领域技术人员公知,金属在相对湿度大于60%的条件下极易生锈,而在高达70~90%的相对湿度条件则更易生锈,如:铜在湿润空气中与空气中的氧气、二氧化碳、水会反应生成碱式碳酸铜(铜绿);铁在湿润空气中迅速与空气中的氧气、水反应生成三氧化二铁、氢氧化铁等的混合物(铁锈);铝是两性金属,非常活泼,在空气中迅速与氧反应生成氧化铝,在酸性或碱性环境中可以继续反应生成其他产物(如白锈)。这些产物都增大了原有体积,特别是潮湿环境中水的参与,产物会变得疏松甚至脱落,从而影响漆膜与底胎之间的附着力。另一方面,由于每次髹漆后均需要在低温高湿度条件下固化表干,为了漆膜能在更短的时间内干燥,也为了避免髹漆的膜层过厚导致起皱而影响质量(如漆膜的平整度),因此,每次髹漆的膜层越薄越好,然而,膜层越薄孔隙越多,而孔隙越多又为上述金属的锈蚀反应提供了有利条件,而且随着时间的积累,对漆膜附着力的不利影响越大。

[0004]

在现有技术中,为了解决铜胎表面附着力差的问题,大多采用对大漆进行改性,通

过提高大漆的流平性能以达到提高在铜胎表面的附着力的目的。如公开号为cn108944226a的发明专利,公开了一种铜胎漆器的制作工艺,包括:对铜胎表面进行预处理增加其表面积,同时将生漆进行氧化聚合处理增加其交联度和分子量;在铜胎表面一次涂刷氧化聚合后的生漆,待固化表干后一次打磨;在一次打磨后的铜胎表面二次涂刷氧化聚合后的生漆,待固化干燥后二次打磨;高温处理后冷却,将传统漆器工艺装饰其上即得。该发明通过对生漆进行改性配合二次刷涂工艺及刷涂之后的打磨以提高铜胎表面的粗糙度和润湿性,从而有效提高漆膜附着力;但是,该发明的两次固化干燥均是在环境温度和相对湿度分别为20~30℃和80~90%的条件下进行,其中一次固化表干的静置晾干的时间为28~32h,二次固化干燥的静置晾干的时间为84~104h,铜胎在如此高湿度条件下长时间放置不可避免地存在易生成碱式碳酸铜进而影响漆膜附着力的不足。此外,该发明直接在铜胎上刷涂生漆,其耐腐蚀能力不够理想。

[0005]

对应的,在按现有漆器制作工艺制得的漆器结构中,要么是以处理过的植物坯直接作为底胎,要么是以金属坯体直接作为底胎,底胎上直接为髹漆所得的漆膜层,坯体与漆膜层之间没有其它中间层,如前所述,在以金属坯体直接作为底胎的金属漆器中同样必然存在漆膜附着力差的不足,这也是金属胎漆器完整留存极少的原因。

技术实现要素:

[0006]

本发明要解决的技术问题是提供一种漆器的底胎、含有该底胎的漆器及其制作工艺,含有本发明所述底胎的漆器漆膜附着力好、耐腐蚀性能好。

[0007]

为解决上述技术问题,本发明采用以下技术方案:

[0008]

一种漆器的底胎,包括坯体,与现有技术不同的是,在坯体上附着有以电泳形成的底膜层。所述坯体的形状根据需要制成的漆器形状而定,如要制作碗时,坯体为碗形;要制作花瓶漆器时,坯体为柱形等。所述的坯体优选为一整块的金属基体;也可以是由非金属基体及附着于所述非金属基体上的金属膜层组成(即内里为非金属基体,表面为金属膜层)。当坯体是由非金属基体及附着于所述非金属基体上的金属膜层组成时,所述的非金属基体可以是木质基体、陶瓷基体或塑料等,所述的金属膜层可以是单质金属膜层,也可以是合金膜层,可以通过现有常规技术在非金属基体形成金属膜层,如化学镀、电镀、真空镀膜等;所形成的金属膜层为坯体能够导电提供基础。

[0009]

相应的,本申请还包括上述底胎的制作工艺,具体为:获得所需形状且表面具有导电性的坯体,将坯体置于电泳漆液中电泳以在坯体上形成底膜,得到底胎。其中所述的坯体可以是一金属基体,也可以是由非金属基体及附着于所述非金属基体上的金属膜层组成,具体如前所述。

[0010]

本申请还包括一种含有上述底胎的漆器,包括底胎和附着于底胎上的漆膜层,其中,所述的底胎包括坯体和附着于坯体上以电泳形成的底膜层。所述坯体的形状根据需要制成的漆器形状而定,如要制作碗时,坯体为碗形;要制作花瓶漆器时,坯体为柱形等。所述的坯体优选为一整块的金属基体;也可以是由非金属基体及附着于所述非金属基体上的金属膜层组成(即内里为非金属基体,表面为金属膜层)。当坯体是由非金属基体及附着于所述非金属基体上的金属膜层组成时,所述的非金属基体可以是木质基体、陶瓷基体或塑料等,所述的金属膜层可以是单质金属膜层,也可以是合金膜层,可以通过现有常规技术在非

金属基体形成金属膜层,如化学镀、电镀、真空镀膜等;所形成的金属膜层为坯体能够导电提供基础。

[0011]

进一步的,本申请所述的漆器还包括装饰于所述漆膜层上的装饰层。

[0012]

本申请进一步包括上述漆器的制作工艺,包括制作底胎的步骤,对底胎进行髹漆的步骤,其特征是,所述制作底胎的步骤包括:获得所需形状且表面具有导电性的坯体,将坯体置于电泳漆液中电泳以在坯体上形成底膜,得到底胎。

[0013]

上述漆器的制作工艺中,所述的坯体优选为一整块的金属基体,具体如铜胎(以铜质材料为基础制成的具有一定形状的坯体)、钢铁胎(以普通钢质或铁质材料为基础制成的具有一定形状的坯体)、铝胎(以铝质材料为基础制成的具有一定形状的坯体)、不锈钢胎(以不锈钢材料为基础制成的具有一定形状的坯体)等。所述坯体还可以是由非金属基体及附着于所述非金属基体上的金属膜层组成(即内里为非金属基体,表面为金属膜层),其中,所述的非金属基体可以是木质基体或陶瓷基体等;所述的金属膜层可以是单质金属膜层,也可以是合金膜层,可以通过现有常规技术在非金属基体形成金属膜层,如化学镀、电镀、真空镀膜等;所形成的金属膜层为坯体能够导电提供基础。

[0014]

上述漆器的制作工艺中,对底胎进行髹漆(即刷涂大漆)的操作与现有技术相同。在一个具体的实施例中,在底膜上髹漆的次数可以是一次或两次或更多次(每次刷涂大漆的厚度优选为5~10μm),于温度和相对湿度分别为20~30℃和70~90%的条件下进行固化表干(每次固化表干的时间通常为24~72h,也可以更长)。

[0015]

上述漆器的制作工艺中,电泳操作与现有技术相同,优选的,电泳时的参数为:电压为120~250v,漆液温度为25~45℃,电泳所得底膜的厚度优选是控制在10~30μm(得到该厚度的底膜的电泳时间通常为10~250s)。电泳时所用的电泳漆液优选为ph31a黑色电泳漆(固体分质量分数8~18%,水质量分数82~92%),也可以是其它颜色或品牌的电泳漆,如fy02081高光白色电泳漆、vsk-2088电泳漆、vsk-66低温阴极丙烯酸电泳漆、fy02061平光黑色电泳漆等。

[0016]

电泳是现代金属表面涂装技术,其原理发明于20世纪30年代末,在20世纪80年代后得到高速发展和应用。特别是现在,其利用电化学原理形成涂层,使其具有水溶性、无毒、涂层均匀、更优秀的附着力、易于自动化生产等特点;利用热固化反应的原理使涂层的分子结构在高温下迅速从小分子变成立体网状结构的超大分子,确切的说整个涂层就是一个分子,这相对于传统的漆膜具有无可匹敌的优势:更致密的漆膜、更高的耐温特性、更优秀的耐腐蚀性和更优秀的稳定性,由此对坯体(可以是金属基体,也可以是由非金属基体及附着于所述非金属基体上的金属膜层组成)提供了更优秀的保护,在漆器制作过程中的髹漆和装饰等工序对坯体的破坏性影响降低到最小。

[0017]

上述漆器的制作工艺中,当坯体为一整块的金属基体时,优选在电泳之前对坯体进行常规的除油、清洗等操作。对于不同材质的坯体进行处理时会有所不同,具体如下:

[0018]

当坯体为铜胎时,为了进一步提高铜胎的耐蚀性,可以在进行除油、清洗后进行化学镀,之后再置于电泳漆液中电泳。所述的化学镀可以是化学镀铜或化学镀镍,也可以是先化学镀铜后再化学镀镍,优选只采用化学镀镍。在进行化学镀时,所形成的镀层的总厚度优选是控制在5~30μm,即不论是单独进行化学镀铜、单独进行化学镀镍、还是先化学镀铜后再化学镀镍,所形成的金属层的厚度控制在5~30μm即可。其中,所述的化学镀铜及化学镀

镍操作均与现有技术相同,在化学镀铜及化学镀镍操作涉及的化学镀铜液配方及化学镀镍液配方均为现有技术的常规选择。在一个具体的实施例中,化学镀铜液的配方为:硫酸铜5g/l、酒石酸钾钠23g/l、氢氧化钠7g/l、甲醛10ml/l、稳定剂0.1mg/l、余量为水。在另一个具体的实施例中,化学镀镍液的配方为:硫酸镍20~30g/l、次磷酸钠20~30g/l、醋酸钠15g/l、柠檬酸钠10g/l、ph为4~5(用氨水调节)、余量为水。

[0019]

当坯体为钢或铁材质的钢铁胎时,为了进一步提高钢铁胎的耐蚀性,在进行除油、清洗后先进行磷化、陶化或化学镀,之后再置于电泳漆液中电泳。所述的磷化操作及磷化液的选择等与现有技术相同,优选的,磷化液采用桂林绿元科技有限公司生产的a69215(10%)水溶液,将钢铁胎置于所述磷化液中常温浸泡8~10min即可。所述的化学镀操作、化学镀液的选择以及化学镀形成的金属层的总厚度等均与前述相同。

[0020]

当坯体为铝胎时,在对底胎进行除油、清洗后先进行常规的化学氧化或阳极氧化处理(优选阳极氧化),之后再置于电泳漆液中电泳。通过阳极氧化在铝胎表面形成一层更致密的氧化铝膜,防止氧化铝膜在后续高湿度环境中长时间放置形成白色疏松产物粉末而影响漆膜的附着力,同时也提高了铝胎的耐腐蚀性能。所述阳极氧化的参数优选为:温度0~30℃、电压14~50v,电解液为150~300g/l的硫酸、氧化膜厚度5~30μm。

[0021]

当坯体为不锈钢胎时,为了进一步提高漆膜的附着力,在对底胎进行除油、清洗后先进行喷砂处理,然后进行常规钝化,之后再置于电泳漆液中电泳。

[0022]

为了获得表面具有精美图案的漆器,上述漆器的制作工艺还进一步包括在髹漆所得的漆胎上进行装饰的步骤。所述在髹漆所得的漆胎上进行装饰的操作与现有技术相同。

[0023]

与现有技术相比,本发明的特点在于:

[0024]

1、对于制作工艺,形成表面附着有电泳所得底膜的底胎,避免了直接以金属基体或非金属基体作为坯体在高湿度条件下固化表干时易锈蚀等(特别是铜胎、铁胎)进而影响漆膜附着力的不足,有效提高了漆膜的附着力以及漆器的耐腐蚀性能;另一方面,金属基体形式的底胎的制作按现有的技术完全可以实现机械化和自动化,极大的降低制作成本,为漆器走进寻常百姓家创造了条件,为漆器更好地传承和发展提供了条件。

[0025]

2、本发明所述的底胎及漆器,同样可以避免直接以金属基体作为底胎在高湿度条件下固化表干时易锈蚀等(特别是铜胎)进而影响漆膜附着力的不足,有效提高漆膜的附着力以及耐腐蚀性能,同时有效提高漆器对环境的稳定性,扩大了漆器的使用地域(传统漆器因植物胎和直接的金属胎对温度、湿度的敏感性,在温度、湿度变化比较大或干燥地域容易因胎体的收缩或膨胀而损坏)。

附图说明

[0026]

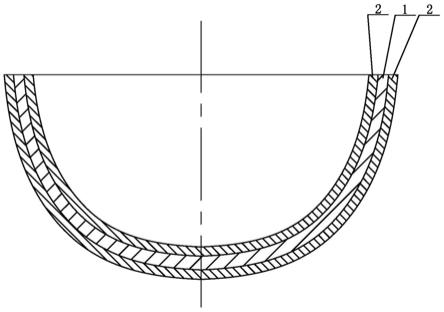

图1~3分别为本发明所述底胎不同实施方式的剖面示意图。

[0027]

图4~9分别为本发明所述漆器不同实施方式的剖面示意图。

[0028]

附图标号为:

[0029]

1坯体,1-1基体,1-2金属膜层,2底膜层,3漆膜层,4化学镀膜层,5装饰层。

具体实施方式

[0030]

下面结合附图和实施例对本发明作进一步的详述,以更好地理解本发明的内容,

但本发明并不限于以下实施例。

[0031]

以下实施例及对比例中,涉及的大漆均为购自湖南醴陵市华韵漆画艺术材料经营部的天然生漆。

[0032]

实施例1:一种漆器的底胎

[0033]

一种漆器的底胎,包括坯体1,在坯体1上附着有以电泳形成的底膜层2。所述坯体1的形状根据需要制成的漆器形状而定,如要制作碗时,坯体1为碗形;要制作花瓶漆器时,坯体1为柱形等。所述的坯体1可以是金属基体1-1,所述的金属基体1-1可以是铜基体1-1、铝基体1-1、铁基体1-1、不锈钢基体1-1或其它合金材质的基体1-1;也可以是由非金属基体1-1及附着于所述非金属基体1-1上的金属膜层1-2组成(即内里为非金属基体1-1,表面为金属膜层1-2)。当坯体1是由非金属基体1-1及附着于所述非金属基体1-1上的金属膜层1-2组成时,所述的非金属基体1-1可以是木质基体1-1、陶瓷基体1-1或塑料等,所述的金属膜层1-2可以是单质金属膜层1-2,也可以是合金膜层,可以通过现有常规技术在非金属基体1-1形成金属膜层1-2,如化学镀、电镀、真空镀膜等;所形成的金属膜层1-2为坯体1能够导电提供基础。

[0034]

图1为本发明所述底胎一种具体实施方式的剖示图。在该实施方式中,底胎包括由一块呈碗状的金属基体1-1构成的坯体1,以及附着在所述坯体1上以电泳形成的底膜层2。其中,所述的金属基体1-1具体为铜基体1-1。

[0035]

图2为本发明所述底胎另一种具体实施方式的剖示图。在该实施方式中,底胎包括由一块呈碗状的金属基体1-1及附着于所述金属基体1-1上的化学镀膜层4构成的坯体1,以及附着在所述坯体1上以电泳形成的底膜层2。其中,所述的金属基体1-1具体为铁基体1-1,所述的化学镀膜层4为化学镀镍形成的化学镀镍膜层。

[0036]

图3为本发明所述底胎又一种具体实施方式的剖示图。在该实施方式中,底胎包括由一块呈碗状的非金属基体1-1及附着于所述非金属基体1-1上的金属膜层1-2构成的坯体1,以及附着在所述坯体1上以电泳形成的底膜层2。其中,所述的非金属基体1-1为陶瓷基体1-1,所述的金属膜层1-2为化学镀铜形成的铜金属膜层1-2。

[0037]

实施例2:一种漆器

[0038]

一种漆器,包括底胎和附着于底胎上的漆膜层3,其中,所述的底胎包括坯体1和附着于坯体1上以电泳形成的底膜层2。所述坯体1的形状根据需要制成的漆器形状而定,如要制作碗时,坯体1为碗形;要制作花瓶漆器时,坯体1为柱形等。所述的坯体1可以是金属基体1-1,所述的金属基体1-1可以是铜基体1-1、铝基体1-1、铁基体1-1、不锈钢基体1-1或其它合金材质的基体1-1;也可以是由非金属基体1-1及附着于所述非金属基体1-1上的金属膜层1-2组成(即内里为非金属基体1-1,表面为金属膜层1-2)。当坯体1是由非金属基体1-1及附着于所述非金属基体1-1上的金属膜层1-2组成时,所述的非金属基体1-1可以是木质基体1-1、陶瓷基体1-1或塑料等,所述的金属膜层1-2可以是单质金属膜层1-2,也可以是合金膜层,可以通过现有常规技术在非金属基体1-1形成金属膜层1-2,如化学镀、电镀、真空镀膜等;所形成的金属膜层1-2为坯体1能够导电提供基础。进一步的,本申请所述的漆器还包括装饰于所述漆膜层3上的装饰层5。

[0039]

图4为本发明所述漆器一种具体实施方式的剖示图。在该实施方式中,漆器包括底胎、附着于底胎上的漆膜层3,其中底胎包括由呈碗状的金属基体1-1构成的坯体1以及附着

在坯体1上以电泳形成的底膜层2。其中,所述的金属基体1-1具体为铜基体1-1。

[0040]

图5为本发明所述漆器另一种具体实施方式的剖示图。在该实施方式中,漆器包括底胎、附着于底胎上的漆膜层3和装饰于漆膜层3上的装饰层5,其中底胎包括由呈碗状的金属基体1-1构成的坯体1以及附着在坯体1上以电泳形成的底膜层2。其中,所述的金属基体1-1具体为铜基体1-1。

[0041]

图6为本发明所述漆器又一种具体实施方式的剖示图。在该实施方式中,漆器包括底胎、附着于底胎上的漆膜层3,其中底胎包括由呈碗状的非金属基体1-1及附着于所述非金属基体1-1上的金属膜层1-2构成的坯体1,以及附着在坯体1上以电泳形成的底膜层2。其中,所述的非金属基体1-1为陶瓷基体1-1,所述的金属膜层1-2为化学镀铜形成的铜金属膜层1-2。

[0042]

图7为本发明所述漆器再一种具体实施方式的剖示图。在该实施方式中,漆器包括底胎、附着于底胎上的漆膜层3和装饰于漆膜层3上的装饰层5,其中底胎包括由呈碗状的非金属基体1-1及附着于所述非金属基体1-1上的金属膜层1-2构成的坯体1,以及附着在坯体1上以电泳形成的底膜层2。其中,所述的非金属基体1-1为陶瓷基体1-1,所述的金属膜层1-2为化学镀铜形成的铜金属膜层1-2。

[0043]

图8为本发明所述底胎再一种具体实施方式的剖示图。在该实施方式中,漆器包括底胎以及附着于底胎上的漆膜层3,其中底胎包括由呈碗状的金属基体1-1及附着于所述金属基体1-1上的化学镀膜层4构成的坯体1,以及附着在所述坯体1上以电泳形成的底膜层2。其中,所述的金属基体1-1具体为铁基体1-1,所述的化学镀膜层4为化学镀镍形成的化学镀镍膜层。

[0044]

图9为本发明所述漆器再一种具体实施方式的剖示图。在该实施方式中,漆器包括底胎、附着于底胎上的漆膜层3和装饰于漆膜层3上的装饰层5,其中底胎包括由呈柱状的非金属基体1-1及附着于所述非金属基体1-1上的金属膜层1-2构成的坯体1,以及附着在坯体1上以电泳形成的底膜层2。其中,所述的非金属基体1-1为木材基体1-1,所述的金属膜层1-2为真空镀铝形成的铝金属膜层1-2。

[0045]

实施例3:漆器的制作工艺

[0046]

本发明所述漆器的制作工艺包括制作底胎的步骤,对底胎进行髹漆的步骤,其中,所述制作底胎的步骤包括:获得所需形状且表面具有导电性的坯体,将坯体置于电泳漆液中电泳以在坯体上形成底膜,得到底胎。

[0047]

在制作底胎的步骤中,所述坯体的形状根据需要制成的漆器形状而定,如要制作碗时,坯体为碗形;要制作花瓶漆器时,坯体为柱形等。所述的坯体优选为一整块的金属基体,具体如铜胎(以铜质材料为基础制成的具有一定形状的坯体)、钢铁胎(以普通钢质或铁质材料为基础制成的具有一定形状的坯体)、铝胎(以铝质材料为基础制成的具有一定形状的坯体)、不锈钢胎(以不锈钢材料为基础制成的具有一定形状的坯体)等。所述坯体还可以是由非金属基体及附着于所述非金属基体上的金属膜层组成(即内里为非金属基体,表面为金属膜层),其中,所述的非金属基体可以是木质基体或陶瓷基体等;所述的金属膜层可以是单质金属膜层,也可以是合金膜层,可以通过现有常规技术在非金属基体形成金属膜层,如化学镀、电镀、真空镀膜等;所形成的金属膜层为坯体能够导电提供基础。

[0048]

在制作底胎的步骤中,当坯体为一整块的金属基体时,优选在电泳之前对坯体进

行常规的除油、清洗等操作。对于不同材质的坯体进行处理时会有所不同,具体如下:

[0049]

当坯体为铜胎时,为了进一步提高铜胎的耐蚀性,可以在进行除油、清洗后进行化学镀,之后再置于电泳漆液中电泳。所述的化学镀可以是化学镀铜或化学镀镍,也可以是先化学镀铜后再化学镀镍,优选只采用化学镀镍。在进行化学镀时,所形成的镀层的总厚度优选是控制在5~30μm,即不论是单独进行化学镀铜、单独进行化学镀镍、还是先化学镀铜后再化学镀镍,所形成的金属层的厚度控制在5~30μm即可。其中,所述的化学镀铜及化学镀镍操作均与现有技术相同,在化学镀铜及化学镀镍操作涉及的化学镀铜液配方及化学镀镍液配方均为现有技术的常规选择。在一个具体的实施例中,化学镀铜液的配方为:硫酸铜5g/l、酒石酸钾钠23g/l、氢氧化钠7g/l、甲醛10ml/l、稳定剂0.1mg/l、余量为水。在另一个具体的实施例中,化学镀镍液的配方为:硫酸镍20~30g/l、次磷酸钠20~30g/l、醋酸钠15g/l、柠檬酸钠10g/l、ph为4~5(用氨水调节)、余量为水。

[0050]

当坯体为钢或铁材质的钢铁胎时,为了进一步提高钢铁胎的耐蚀性,在进行除油、清洗后先进行磷化、陶化或化学镀,之后再置于电泳漆液中电泳。所述的磷化操作及磷化液的选择等与现有技术相同,优选的,磷化液采用桂林绿元科技有限公司生产的a69215(10%)水溶液,将钢铁胎置于所述磷化液中常温浸泡8~10min即可。所述的化学镀操作、化学镀液的选择以及化学镀形成的金属层的总厚度等均与前述相同。

[0051]

当坯体为铝胎时,在对底胎进行除油、清洗后先进行常规的化学氧化或阳极氧化处理(优选阳极氧化),之后再置于电泳漆液中电泳。通过阳极氧化在铝胎表面形成一层更致密的氧化铝膜,防止氧化铝膜在后续高湿度环境中长时间放置形成白色疏松产物粉末而影响漆膜的附着力,同时也提高了铝胎的耐腐蚀性能。所述阳极氧化的参数优选为:温度0~30℃、电压14~50v,电解液为150~300g/l的硫酸、氧化膜厚度5~30μm。

[0052]

当坯体为不锈钢胎时,为了进一步提高漆膜的附着力,在对底胎进行除油、清洗后先进行喷砂处理,然后进行常规钝化,之后再置于电泳漆液中电泳。

[0053]

上述制作工艺中,涉及的电泳操作与现有技术相同,优选的,电泳时的参数为:电压为120~250v,漆液温度为25~45℃,电泳所得底膜的厚度优选是控制在10~30μm(得到该厚度的底膜的电泳时间通常为10~250s)。电泳时所用的电泳漆液优选为ph31a黑色电泳漆(固体分质量分数8~18%,水质量分数82~92%),也可以是其它颜色或品牌的电泳漆,如fy02081高光白色电泳漆、vsk-2088电泳漆、vsk-66低温阴极丙烯酸电泳漆、fy02061平光黑色电泳漆等。

[0054]

上述制作工艺中,对底胎进行髹漆(即刷涂大漆)的操作与现有技术相同。在一个具体的实施例中,在底膜上髹漆的次数可以是一次或两次或更多次(每次刷涂大漆的厚度优选为5~10μm),于温度和相对湿度分别为20~30℃和70~90%的条件下进行固化表干(每次固化表干的时间通常为24~72h,也可以更长)。

[0055]

为了获得表面具有精美图案的漆器,本发明所述漆器的制作工艺还进一步包括在髹漆所得的漆胎上进行装饰的步骤,该在髹漆所得的漆胎上进行装饰的操作与现有技术相同。

[0056]

下面以上述实施例2中几个具体结构的漆器以及未给出结构示图的漆器说明漆器的制作工艺。

[0057]

实施例4:图4所示结构的漆器的制作

[0058]

1)以5寸铜碗作为坯体,对其进行常规除油处理,清洗后置于电泳槽中进行阴极电泳以在坯体上形成底膜,电泳时的参数为:电压为175v,漆液温度为26~30℃,电泳漆液为ph31a黑色电泳漆(固体分质量分数8%,水质量分数92%),漆液ph为6.4,控制电泳所得底膜的厚度为15μm(电泳时间为45s);电泳完成后,取出,清水冲洗后置于烘箱中于190℃温度下烘30min,得到底胎;

[0059]

2)在温度为22℃、相对湿度为80%的环境条件下,在步骤1)所得底胎上涂刷一次大漆,控制大漆层的厚度为10μm,然后置于相同环境条件下放置24h进行一次固化表干;

[0060]

3)多次重复步骤2),直至漆膜层达到设计厚度(100μm),所得漆胎经常规打磨、推光等工序得到铜胎漆器。

[0061]

对比例

[0062]

重复实施例4,不同的是,步骤1)中,铜基体不进行电泳处理,而是在进行常规除油处理后直接作为底胎进行后步骤2)和3)。

[0063]

实施例5:图5所示结构的漆器的制作

[0064]

重复实施例4,不同的是,步骤3)按下述操作进行:

[0065]

3)多次重复步骤2),直至漆膝层达到设计厚度(120μm),所得漆胎置经常规打磨、装饰、推光等工序得到铜胎漆器。

[0066]

实施例6:图7所示结构的漆器的制作

[0067]

1)以5寸陶瓷碗作为基体,对其进行常规除油、清洗后置于化学镀铜液中进行化学镀铜(化学镀铜过程中,保持化学镀铜液的温度在60℃,化学镀铜在搅拌条件下进行,时间为60min),取出,得到在基体表面具有一层铜膜层(厚度为10μm)的坯体;将所得坯体取出晾干后置于电泳槽中进行阴极电泳,电泳完成后,取出,清水冲洗后置于烘箱中于135℃温度下烘30min,得到底胎;其中,

[0068]

化学镀铜液的配方为:硫酸铜5g/l、酒石酸钾钠23g/l、氢氧化钠7g/l、甲醛10ml/l、稳定剂0.1mg/l、余量为水;

[0069]

电泳时的参数为:电压为175v,漆液温度为30~32℃,电泳漆液为为vsk-66低温阴极丙烯酸电泳漆(固化温度为135℃,固化时间为30min,深圳市志邦科技有限公司),漆液ph为6,控制电泳所得底膜的厚度为12μm(电泳时间为50s);

[0070]

2)在温度为20℃、相对湿度为85%的环境条件下,在步骤1)所得底胎上涂刷一次大漆,控制大漆层的厚度为5~10μm,然后置于相同环境条件下放置48h进行一次固化表干;

[0071]

3)多次重复步骤2),直至漆膜层达到设计厚度(140μm),所得漆胎置经常规打磨、装饰、推光等工序得到陶胎漆器。

[0072]

实施例7:图8所示结构漆器的制作

[0073]

重复实施例4,不同的是,步骤1)中,以5寸铁碗作为坯体,在对坯体进行常规除油、清洗后,先置于化学镀镍液中进行化学镀镍,取出,得到在基体表面具有一层化学镀膜层(厚度为10μm)的坯体;将所得坯体取出晾干后置于再置于电泳槽中进行阴极电泳。所述的化学镀镍在85℃搅拌条件下进行,时间为60min,化学镀镍液的配方为:硫酸镍25g/l、次磷酸钠28g/l、醋酸钠15g/l、柠檬酸钠10g/l、ph为4.5(用氨水调节)、余量为水。

[0074]

实施例8:图9所示结构漆器的制作

[0075]

1)以含水率等指标均符合要求、内口径为5寸的杯子作为基体,将其置于真空中进

行真空镀铝,得到在基体表面具有一层单质铝金属膜层(厚度为2~3μm)的坯体;将所得坯体取出后置于电泳槽中进行阴极电泳,电泳完成后,取出,清水冲洗后置于烘箱中于135℃温度下烘30min,得到底胎;其中,

[0076]

电泳时的参数为:电压为175v,漆液温度为30℃,电泳漆液为vsk-2088电泳漆(固化温度为165℃,固化时间为30min),漆液ph为6,控制电泳所得底膜的厚度为10μm(电泳时间为50s);

[0077]

2)在温度为20℃、相对湿度为85%的环境条件下,在步骤1)所得底胎上涂刷一次大漆,控制大漆层的厚度为5~10μm,然后置于相同环境条件下放置36h进行一次固化表干;

[0078]

3)多次重复步骤2),直至漆膜层达到设计厚度(120μm),所得漆胎经常规打磨、装饰、推光等工序得到木胎漆器。

[0079]

实施例9:铝胎漆器的制作

[0080]

1)以口径为200mm的铝质圆形碟子作为坯体,对其进行常规除油处理,清洗后进行阳极氧化,取出晾干后置于电泳槽中进行阴极电泳,电泳完成后,取出,清水冲洗后置于烘箱中于180℃温度下烘30min,得到底胎;其中,

[0081]

阳极氧化的参数为:电解液为硫酸浓度200g/l,电压22v,温度21℃,控制形成的氧化铝膜的厚度为10~15μm(电解时间为30~40min);

[0082]

电泳的参数为:电压为175v,漆液温度为30℃,电泳漆液为fy02081高光白色电泳漆(固化温度为180℃,固化时间为20min,桂林市一畅涂料有限公司),漆液ph为6.2,控制电泳所得底膜的厚度为10μm(电泳时间为40s);

[0083]

2)在温度为25℃、相对湿度为80%的环境条件下,在步骤1)所得底胎上涂刷一次大漆,控制大漆层的厚度为5~10μm,然后置于相同环境条件下放置24h进行一次固化表干;

[0084]

3)多次重复步骤2),直至漆膜层达到设计厚度(120μm),所得漆胎经常规打磨、装饰、推光等工序得到铝胎漆器。

[0085]

实施例10:不锈钢胎漆器的制作

[0086]

1)以口径为200mm的不锈钢材质圆形碟子作为坯体,对其进行常规除油处理,清洗后进行喷砂处理,之后置于电泳槽中进行阴极电泳,电泳的参数为:电压为180v,漆液温度为28℃,电泳漆液为vsk-66低温阴极丙烯酸电泳漆(固化温度为135℃,固化时间为30min,深圳市志邦科技有限公司),漆液ph为6.4,控制电泳所得底膜的厚度为15μm(电泳时间为40s);电泳完成后,取出,清水冲洗后置于烘箱中于135℃温度下烘30min,得到底胎;

[0087]

2)在温度为25℃、相对湿度为90%的环境条件下,在步骤1)所得的底胎上涂刷一次大漆,控制大漆层的厚度为5~10μm,然后置于相同环境条件下放置32h进行一次固化表干;

[0088]

3)多次重复步骤2),直至漆膜层达到设计厚度(100μm),所得漆胎经常规打磨、装饰、推光等工序得到不锈钢胎漆器。

[0089]

实施例11:铁胎漆器的制作

[0090]

1)以口径为200mm的铁质圆形碟子作为坯体,对其进行常规除油处理,清洗后置于化学镀镍液中进行化学镀镍(化学镀镍过程中,保持化学镀镍液的温度在85-88℃,化学镀镍在搅拌条件下进行,时间为75min),取出,得到表面具有一层化学镀膜层(厚度为12μm)的坯体;将所得表面具有一层化学镀膜层的坯体取出晾干后置于电泳槽中进行阴极电泳,电

泳完成后,取出,清水冲洗后置于烘箱中于190℃温度下烘30min,得到底胎;其中,

[0091]

化学镀镍液的配方为:硫酸镍22g/l、次亚磷酸钠24g/l7、添加剂a68618(桂林绿元科技有限公司)36.8g/l、ph4.8(用氨水调节)、余量为水。

[0092]

电泳时的参数为:电压为175v,漆液温度为30℃,电泳漆液为h08-1黑色电泳漆(固体分质量分数9~12%,蒸馏水质量分数88~91%),漆液ph为64,控制电泳所得底膜的厚度为10μm(电泳时间为40s);

[0093]

2)在温度为22℃、相对湿度为75%的环境条件下,在步骤1)所得的底胎上涂刷一次大漆,控制大漆层的厚度为5~10μm,然后置于相同环境条件下放置24h进行一次固化表干;

[0094]

3)多次重复步骤2),直至漆膜层达到设计厚度(120μm),所得漆胎经常规打磨、装饰、推光等工序得到即得到铁胎漆器。

[0095]

实施例12:铁胎漆器的制作

[0096]

重复实施6,不同的是,步骤1)中,在对坯体进行常规除油、清洗后,先置于磷化液中在常温条件下磷化,取出,晾干后置于再置于电泳槽中进行阴极电泳。所述磷化液的配方为:磷酸(85%)15ml/l、磷酸氢二胺15.5g/l、硝酸镍2g/l、柠檬酸2.5g/l、钼酸铵2.5g/l、氟化钠1g/l、乳化剂op 1ml/l、余量为水。

[0097]

对实施例4-9和对比例处理过的底胎表面的漆膜采用划格法进行漆膜附着力的测试(测试根据gb/t9286-1998进行),不同实施例和对比例的底胎与漆膜之间的附着力测试结果如下表1所示。

[0098]

表1:

[0099]

样品实施例4对比例实施例5实施例6实施例7实施例8实施例9附着力(等级)0级3级0级0级0级0级0级

[0100]

对实施例4-9和对比例处理过的底胎表面的漆膜进行盐雾实验(根据gb/t2423.17-2008进行),结果如下表2所示。

[0101]

表2:

[0102]

样品实施例4对比例实施例5实施例6实施例7实施例8实施例9耐盐雾性能.(h)80040010002000250016002500

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1