一种多芯光纤连接器及其制造方法与流程

[0001]

本发明属于无源光器件领域,涉及一种多芯光纤及多芯光纤活动连接器,特别是涉及一种非常高的传输密度的多芯光纤连接器制造方法。

背景技术:

[0002]

在光通信网络中,空分复用光纤由于其可为单根光纤的传输容量带来数量级的提升,可以打破传统的香农极限,实现更高带宽的传输而受到广泛的关注。多芯光纤(multi core fiber,mfc)是空分复用光纤的一种,多芯光纤是一个在共同的包层区中存在多个纤芯的光纤,各个芯部作为一个独立的通信通道,从空间维度拓展传输容量,能够满足未来通信升级的传输要求。特别是在数据中心领域,多芯光纤数据中心通信是一个非常有潜力的方案,它的优点在于在相同的空间条件下,多芯光纤能够成倍的提高传输容量,且能简化综合布线。对于多芯光纤应用于数据中心来说,一个重要的挑战是实现多芯光纤跳线之间的低损耗光学连接。

[0003]

在光纤活动连接器中,光纤的两个端面需进行精密对接,最重要的就是要使两根光纤的轴心对准,以使发射光纤输出的光能量能最大限度地耦合到接收光纤中去。多芯光纤由于各个芯部是按照一定规律放置在公用的包层的特定位置,所以多芯光纤连接器不仅要轴心对准,而且需要旋转光纤的位置,使得需要对接的光纤各个芯部都能依次对应,从而实现一根多芯光纤的每一芯部都进行低损耗的连接。

[0004]

参考专利cn105849605b描述有一种多芯光纤连接器的制造方法及多芯光纤。该专利描述的多芯光纤呈现纵向排列的矩形结构,这种排列的缺点显而易见,为了保证各个芯子之间独立的传输信号,且足够抑制边缘芯子的光泄露,该多芯光纤应该有大于125um的非标准包层直径。非标准的包层直径光纤制备连接器,则连接器需要进行重新设计,这会增加实际应用制造成本。在该专利的描述中,为了进行多芯光纤的定位,需采用一个v型槽的装置来进行辅助旋转和定位光纤,光纤定位好后再插入到多孔插芯中去进行胶合固定。这种方法要定制开发高精度的v型槽,且多芯光纤在v型槽进行定位之后,再装配到多孔插芯中,这一过程中可能会增加多芯光纤相对于多孔插芯的偏移,从而增加光纤的插入损耗。

技术实现要素:

[0005]

针对现有技术的以上缺陷或改进需求,本发明提出了一种多芯光纤连接器及其制造方法,利用现有商业可用的标准插芯结合多芯光纤即可实现非常高密度的光学信号传输。

[0006]

为实现上述目的,按照本发明的一个方面,提供了一种多芯光纤连接器的制造方法,其中,所述多芯光纤连接器包括:多根多芯光纤和多孔插芯,所述方法包括:

[0007]

将多根多芯光纤进行紧密排列,并剥离预设长度的高分子涂敷层,露出玻璃包层,将紧密排列的多根多芯光纤的玻璃包层端面进行切割得到整齐平整的端面;

[0008]

将切割后的多根多芯光纤插入到多孔插芯中,贯穿出多孔插芯端面一段距离;

[0009]

将各多芯光纤进行旋转对轴,将各多芯光纤中离标记单元最近的一个纤芯均旋转到在多孔插芯的预设位置后,进行固定研磨形成多芯光纤连接器,其中,各多芯光纤的横截面中均存在标记单元。

[0010]

在一些可选的实施方案中,所述多芯光纤包括有若干个纤芯区和一个总外包层,各纤芯沿光纤圆周均匀的分布,每个纤芯区的芯包层折射率剖面结构相同,每一芯都传输单模信号。

[0011]

在一些可选的实施方案中,所述标记单元不传输信号,所述标记单元有且只有一个最临近的芯区。

[0012]

在一些可选的实施方案中,所述将各多芯光纤进行旋转对轴,将各多芯光纤中离标记单元最近的一个纤芯均旋转到在多孔插芯的预设位置,包括:

[0013]

检测多孔插芯中多芯光纤离标记单元最近的一个芯区位置,得出该芯区旋转到插芯正上方最高位置所需最小调整角度,然后按照检测的调整角度来转动多芯光纤,从而实现旋转对轴。

[0014]

在一些可选的实施方案中,各多芯光纤在旋转对准过程中,最高位置的角度偏差均在相同方向。

[0015]

在一些可选的实施方案中,所述进行固定研磨,包括:

[0016]

在多孔插芯中各多芯光纤均完成旋转对轴后,向多孔插芯中注入高分子粘合剂,然后通过紫外或者加热的方式将粘合剂进行固化,从而永久性固定各多芯光纤的位置;

[0017]

将经过充分固化的多孔插芯进行研磨成平面或者斜面。

[0018]

在一些可选的实施方案中,所述角度偏差保持在1度以内。

[0019]

在一些可选的实施方案中,所述多孔插芯成对使用,一个含有两个导向针的公头插芯和一个含有两个导向孔的母头插芯。

[0020]

按照本发明的一个方面,提供了一种利用上述任意一项所述的多芯光纤连接器的制造方法得到的多芯光纤连接器。

[0021]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

[0022]

1)多芯光纤在设计上有一个标记单元,按照本发明方法进行定位,每一个多芯光纤连接器规定位置的空间传输通道都是对应的,简化后续的定位识别;2)在制造连接器过程中,先将多根多芯光纤贯穿多孔插芯,再进行旋转调轴,然后进行胶合固化,不仅对轴精度高,而且无需定制化复杂夹具,降低了多芯光纤连接器制造成本;3)提供一种多芯光纤连接器,实现多根多芯光纤的低损耗的光学连接,可以实现非常高密度的光信号连接通道;4)具体到八芯光纤具有125um包层的标准外径,可以直接使用商业可用的多孔插芯,兼容现有的连接器组件,便于多芯光纤连接器低廉的规模化生产。

附图说明

[0023]

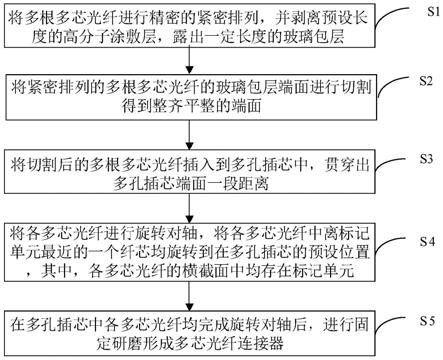

图1是本发明实施例提供的一种多芯光纤连接器及其制造方法的流程示意图;

[0024]

图2是本发明实施例提供的一种八芯光纤的剖视图;

[0025]

图3是本发明实施例提供的一种八芯光纤带剥离一定长度高分子涂敷层示意图;

[0026]

图4是本发明实施例提供的一种八芯光纤插入到多孔插芯的示意图;

[0027]

图5是本发明实施例提供的一种八芯光纤进行旋转调轴示意图;

[0028]

图6是本发明实施例提供的一种八芯光纤在mt多孔插芯中完成旋转调轴的示意图;

[0029]

图7是本发明实施例提供的一种八多芯光纤连接器进行光学互联示意图。

具体实施方式

[0030]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0031]

如图1所示是本发明实施例提供的一种多芯光纤连接器及其制造方法的流程示意图,其中,该多芯光纤连接器包括:多根多芯光纤和多孔插芯,该方法包括以下步骤:

[0032]

s1:排纤步骤:将多根多芯光纤进行精密的紧密排列,并剥离预设长度的高分子涂敷层,露出一定长度的玻璃包层;

[0033]

s2:端面切割:将紧密排列的多根多芯光纤的玻璃包层端面进行切割得到整齐平整的端面;

[0034]

s3:穿纤步骤:将切割后的多根多芯光纤插入到多孔插芯中,贯穿出多孔插芯端面一段距离(如1~2mm);

[0035]

s4:旋转对轴:将各多芯光纤进行旋转对轴,将各多芯光纤中离标记单元最近的一个纤芯均旋转到在多孔插芯的预设位置,其中,各多芯光纤的横截面中均存在标记单元;

[0036]

s5:固定步骤:在多孔插芯中各多芯光纤均完成旋转对轴后,进行固定研磨形成多芯光纤连接器。

[0037]

在本发明实施例中,该多芯光纤包括有多个纤芯区和一个总外包层,各纤芯沿光纤圆周均匀的分布,每个纤芯区的芯包层折射率剖面结构相同。相邻两个纤芯中心与光纤中心的夹角在45度,每一芯区的中心与光纤包层边缘的距离在18~28um,该距离足够抑制模式泄露。每一芯都传输单模信号,光纤包层外径具有标准单模光纤125um的玻璃包层,250um的涂敷外径。

[0038]

在本发明实施例中,各多芯光纤的横截面中有一个标记单元,标记单元不传输信号。标记单元有且只有一个最临近的纤芯,这个标记单元是为了在旋转对轴过程做标记。

[0039]

在本发明实施例中,多孔插芯成对使用,一个含有两个导向针的公头插芯和一个含有两个导向孔的母头插芯,连接器具有标准结构的多孔插芯,这些孔可以是单排或者多排,至少有12根多芯光纤(如八芯光纤)按照特定位置固定在这些多孔插芯里形成高密度的多芯光纤连接器,可提供至少96个单模信号传输通道。

[0040]

在本发明实施例中,为了保证公头和母头插芯中的多芯光纤的各个芯子都能精确的对上,需将多芯光纤旋转到特定的位置,如将离标记单元最近的一个芯子全部旋转到在多孔插芯的最高位置,这样保证了相同位置的芯区通过公头和母头实现精密的连接。

[0041]

在本发明实施例中,将各多芯光纤进行旋转对轴,将各多芯光纤中离标记单元最近的一个纤芯均旋转到在多孔插芯的预设位置,包括:

[0042]

检测多孔插芯中多芯光纤离标记单元最近的一个芯区位置,得出该芯区旋转到插

芯正上方最高位置所需最小调整角度,然后按照检测的调整角度来转动多芯光纤,从而实现旋转对轴。

[0043]

在本发明实施例中,各多芯光纤在旋转对准过程中,最高位置的角度偏差均在相同方向,全部左边或右边,优选的保持在1度以内。

[0044]

在本发明实施例中,步骤s4可以通过以下方式实现,包括:

[0045]

在多孔插芯中各多芯光纤均完成旋转对轴后,向多孔插芯中注入高分子粘合剂,然后通过紫外或者加热的方式将粘合剂进行固化,从而永久性固定各多芯光纤的位置;

[0046]

将经过充分固化的多孔插芯进行研磨,为了让光纤的端面能够更好的接触,端面通常研磨平面或者8度角斜面。

[0047]

其中,粘合剂固化方式可以是紫外或者热固化,优选是紫外和热固化的组合。先紫外初步固化,然后加热使其完全固化。

[0048]

在本发明实施例中,公头插芯和母头插芯通过导针进行光学连接,从而实现非常高密度的光信号传输。

[0049]

以下通过八芯光纤对本发明进行详细说明,需要说明的是,本发明方法还可以应用于其它多芯光纤。

[0050]

图2是本发明的八芯光纤剖视图,包括有八个相同的纤芯区12和1个总外包层13,且八纤芯沿圆周均匀的分布,每个纤芯区的芯包层折射率剖面结构相同,可在1260nm的波长以上传输单模信号。标记单元与八个纤芯区的折射率剖面结构不同,且标记单元11只有一个最临近的纤芯区。其中,光纤玻璃包层13直径为125um,涂敷层14外径250um。如图3所示,将图2中的多根八芯光纤紧密结合在一起形成光纤带22。然后将八芯光纤带22前端剥离一段涂敷层,对剥离高分子层的光纤带21区域进行端面切割获得一个平整的端面,切割后贯穿到标准多孔插芯31中,光纤露出插芯端面1~2mm。多根八芯光纤插入多孔插芯后,将紧密结合的光纤带进行分散,如图4所示,这样方便后续实施光纤旋转。

[0051]

图5所示的是八芯光纤旋转对轴示意图,把离标记单元最近的一个芯部中心旋转到多孔插芯的最高位置,且所有的八芯光纤都按照这一个规律进行旋转。步骤如下:首先,使用高清摄像机42对光纤端面进行拍照,通过检测器41上的放大图像计算出多孔插芯中的离标记单元最近的纤芯中心旋转到插芯最高位置所需的角度,然后借助旋转夹具进行精确旋转。为了使得摄像机能够清楚的观察到光纤端面的芯子分布情况,可以在多芯光纤另外一端施加灯光。在旋转过程中,保持所有的多芯光纤旋转角度偏差都向一个方向,优选的小于1度。将旋转到预设位置的光纤51进行锁定,当依次完成多孔插芯中所有光纤的旋转定位后,如图6所示,接着进行点胶固化定位。固化可以采用紫外或者热固化的方式进行,优选的采用紫外和热固化组合的方式。先使用紫外进行初步固化,然后加热使得粘合剂完全固化。插芯固化完毕后进行研磨,端面通常研磨成平面或者apc形8度斜面。研磨成平面可以提供大于25db的回波损耗,当插芯端面研磨成apc形8度斜面可以提供55db以上的回波损耗。

[0052]

图7是本发明多芯光纤连接器进行光学对接示意图,将多孔插芯公头61和母头插芯62借助导向插针63进行连接,从而实现低损耗的高密度光纤活动连接。

[0053]

根据本发明制造的多芯光纤连接器,多芯光纤中的每一芯连接损耗小于1.0db。

[0054]

需要指出,根据实施的需要,可将本申请中描述的各个步骤/部件拆分为更多步骤/部件,也可将两个或多个步骤/部件或者步骤/部件的部分操作组合成新的步骤/部件,

以实现本发明的目的。

[0055]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1