显示面板的制作方法

1.本技术涉及显示器的技术领域,尤其涉及一种显示面板。

背景技术:

2.随着科技进步,电子产品被广泛应用于日常生活中。举例来说,诸如电子纸的各种显示器被用来取代传统的纸张,让人们可以便利地浏览文章。为了能够更加满足使用者,显示器逐渐朝向轻、薄、短、小的趋势发展。

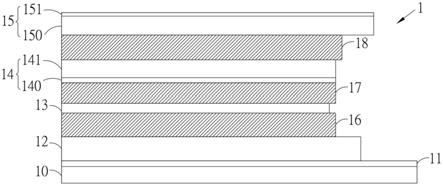

3.请参阅图1,其是现有技术的显示面板的示意图。如图所示,现有技术的显示面板包括依序堆叠的基板p10、驱动层p11、电泳层p12、滤光层p13、聚合物膜p14、导光层p15、触摸层p16、以及金属涂层p17。进一步来说,在上述的电泳层p12、滤光层p13、聚合物膜p14等的功能性膜层之间,还会设置有用于粘着的光学胶p18(optical clear adhesive,oca)。随着功能性膜层的数量增加,显示面板的厚度也逐渐增厚。过多的膜层、以及过多的膜层与膜层之间的界面,会导致显示面版的光学透光性急速降低,严重的影响产品的显示效果。

4.然而,在显示面板中,各个膜层均具有重要的功能性。举例来说,聚合物膜p14用于防水,而触摸层p16用于感测使用者的触摸行为。除此之外,各个膜层的堆叠方式也极大地影响了产品的效果。也就是说,显示面板的各个膜层及其堆叠方式是不易调整的。因此,如何在维持现有产品功能的条件下,改善产品的厚度以及透光性,便成为亟待解决的问题。

技术实现要素:

5.本技术实施例提供一种显示面板,解决目前的显示面板厚度大且透光率不足的问题。

6.为了解决上述技术问题,本技术是这样实现的:

7.提供了一种显示面板,其包括驱动基板、电泳层、滤光层、触摸层以及导光层。电泳层设置于驱动基板上。滤光层设置于电泳层上,滤光层包括多个彩色滤光图案。触摸层设置于滤光层上,且包括感测线路以及基板,感测线路设置于滤光层以及基板之间。导光层设置于触摸层上,且包括聚合物基材以及金属涂层,聚合物基材设置于触摸层以及金属涂层之间。

8.在本技术实施例中,通过具有特定材料组合以及特定堆叠方式的触摸层以及导光层,有效地减少了显示面板的厚度并具有大于60%的光学透光率,实现一种轻薄、高透光性、前光源以及具有触摸功能的显示面板。

附图说明

9.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

10.图1是现有技术的显示面板的示意图;以及

11.图2是本技术一实施例的显示面板的示意图。

pressure chemical vapor deposition,lpcvd)、低温化学气相沉积法(low temperature chemical vapor deposition,ltcvd)、快速升温化学气相沉积法(rapid thermal chemical vapor deposition,rtcvd)、电浆辅助化学气相沉积法(plasma enhanced chemical vapor deposition,pecvd)、原子层化学气相沉积法的原子层沉积法(atomic layer deposition,ald),但不限于此。

21.在一些实施例中,半导体层可以包括:元素半导体,例如:非晶硅(amorphous

‑

si)、多晶硅(poly

‑

si)、锗(germanium);化合物半导体,例如:氮化镓(gallium nitride,gan)、碳化硅(silicon carbide)、砷化镓(gallium arsenide)、磷化镓(gallium phosphide)、磷化铟(indium phosphide)、砷化铟(indium arsenide)及/或锑化铟(indium antimonide);合金半导体,例如:硅锗合金(sige)、磷砷镓合金(gaasp)、砷铝铟合金(alinas)、砷铝镓合金(algaas)、砷铟镓合金(gainas)、磷铟镓合金(gainp)及/或磷砷铟镓合金(gainasp);金属氧化物,例如:氧化铟镓锌(igzo)、氧化铟锌(izo)、氧化铟镓锡锌(igzto);有机半导体,例如:多环芳族化合物;或上述材料的任意组合。

22.在一些实施例中,源极和漏极的材料可以包括:铜、铝、钼、钨、金、铬、镍、铂、钛、铱、铑、或其它导电性佳的金属材料、或其任意组合。在其他的实施例中,源极和漏极的材料也可以是非金属材料,只要使用的材料具有导电性即可。

23.在一些实施例中,传输线的材料可以包括铜、铝、钼、钨、金、铬、镍、铂、钛、铱、铑、或其它导电性佳的金属材料、或其任意组合。在其他的实施例中,传输线的材料也可以是非金属材料,只要使用的材料具有导电性即可。

24.电泳层12设置于驱动电路层11上。电泳层12可以是微胶囊(microcapsule)电泳的形式。举例来说,电泳层12可以包括第二驱动组件、显像胶囊以及带电粒子,其中第二驱动组件对应于第一驱动组件,以驱动显像胶囊以及带电粒子移动。

25.在一些实施例中,由半导体工艺形成的第二驱动组件可以是透明导电层或导电薄膜、导电连接孔及连接线路。进一步地,第二驱动组件中提供电场信号给导电连接孔经由对应线路传输给导电薄膜(一般为透明金属氧化物)。

26.在一些实施例中,带电粒子可以包括多个白色粒子以及多个黑色粒子,且每个白色粒子以及黑色粒子被显像胶囊包覆。当被显像胶囊包覆的带电粒子(亦即,白色粒子及黑色粒子)受到电场驱动而移动时,显示面板1便可以显示出对应的影像。

27.值得提到的是,电泳层12并不限于微胶囊电泳的形式。在其他的实施例中,电泳层12也可以是微杯(microcup)电泳。

28.第一光学胶16设置于电泳层12上,并用于黏合电泳层12与滤光层13。在一些实施例中,第一光学胶16可以经由光束固化(curing),以达到粘合的效果。第一光学胶16的厚度范围可以是1um至40um。举例来说,第一光学胶16的厚度可以是1um、5um、10um、15um、20um、25um、30um、35um、40um、或上述数值所组成的任意范围。

29.滤光层13设置于电泳层12上,且滤光层13与电泳层12之间存在第一光学胶16。在一些实施例中,滤光层13中的多个彩色滤光图案由彩色油墨形成,彩色油墨对应于红色、绿色、以及蓝色。亦即,滤光层13可以包括红色图案、绿色图案、以及蓝色图案的阵列。其中,红色图案、绿色图案、以及蓝色图案可以等间距地排列。或者,红色图案、绿色图案、以及蓝色图案可以可以具有不同大小,且不等间距地排列,以使过显示效果更加优异。在一些实施例

中,彩色油墨可以通过印刷工艺涂布于第一光学胶16上。进一步来说,滤光层13中的彩色油墨用于过滤从外界射入的中波段光谱(亦即,可见光光谱:360nm至830nm),以使反射的光线变成需要的颜色。然而,本技术的彩色油墨不限于上述提到的三个颜色,在其他实施例中,彩色油墨亦可以对应于更多的颜色,以使过滤光线的效果更加显着。

30.在一些实施例中,可以不设置第一光学胶16,而是将滤光层13直接涂布或喷印于电泳层12上。

31.第二光学胶17设置于滤光层13上,并用于黏合滤光层13与触摸层14。在一些实施例中,第二光学胶17可以经由光束固化(curing),以达到粘合的效果。第二光学胶17的厚度范围可以是1um至40um。举例来说,第二光学胶17的厚度可以是1um、5um、10um、15um、20um、25um、30um、35um、40um、或上述数值所组成的任意范围。

32.触摸层14设置于滤光层13上,且触摸层14与滤光层13之间存在第二光学胶17。触摸层14由基板141以及设置于基板141下方的感测线路140所组成。更具体地说,感测线路140设置于基板141远离第三光学胶18的表面上。

33.在一实施例中,基板141可以是玻璃基材。基板141用于提供防水功能,同时可以作为感测线路140的载体。换句话说,基板141可以取代现有技术中的聚合物膜p14,并直接承载感测线路140。相较于现有技术中触摸层p16、光学胶p18以及聚合物膜p14的堆叠方式,以基板141搭配感测线路140的堆叠方式可以不需要使用光学胶。值得一提的是,现有技术中的触摸层p16、光学胶p18以及聚合物膜p14并非直接堆叠。亦即,本技术的触摸层14并非仅通过移除光学胶p18以使触摸层p16与聚合物膜p14相连,而是需要特定材料组合(例如,将聚合物膜用基板141取代)以及特定堆叠方式(例如,与导光层15互相搭配)才可以在维持或改善显示功能的情况下,进一步降低整体厚度。

34.在一些实施例中,基板141的光学折射率可以大于1.5,以具有良好的光学透光性。举例来说,可以通过薄化基板141的厚度以控制光学折射率大于1.5。或者,也可以通过改变基板141的组成以控制光学折射率大于1.5。

35.感测线路140可以通过半导体工艺形成在基板141上。举例来说,感测线路140可以是包括多个晶体管以及多个传输线的薄膜晶体管阵列。多个晶体管通过多个传输线电性连接。其中,每个晶体管可以包括栅极、栅极介电层、半导体层、源极、漏极、以及本领域的技术人员所认知的其它元件。

36.使用基板141与感测线路140组成触摸层14,可以取代现有技术中的触摸层p16、光学胶p18以及聚合物膜p14的组合,并有效地降低显示面板1的整体厚度。在实际应用中,使用触摸层14的显示面板1的厚度可以比现有技术中的显示面板1减少至少300um(大约10%),且具有与现有技术中的显示面板1相当或更佳的防水性与透光性。

37.第三光学胶18设置于触摸层14上,并用于黏合触摸层14与导光层15。在一些实施例中,第三光学胶18可以经由光束固化,以达到粘合的效果。第三光学胶18的厚度范围可以是1um至40um。举例来说,第三光学胶18的厚度可以是1um、5um、10um、15um、20um、25um、30um、35um、40um、或上述数值所组成的任意范围。

38.导光层15设置于触摸层14上,且导光层15与触摸层14之间存在第三光学胶18。导光层15可以包括聚合物基材150以及金属涂层151,且金属涂层151设置于聚合物基材150远离第三光学胶18的表面上。

39.导光层15可以取代现有技术中的金属涂层p17、光学胶p18以及导光层p15。相较于现有技术中的金属涂层p17、光学胶p18以及导光层p15的堆叠方式,以聚合物基材150搭配金属涂层151的堆叠方式可以不需要使用光学胶。值得一提的是,本技术的导光层15并非仅将导光层替换位置以取代原有的结构,而是需要特定材料组合(例如,在聚乙烯基材上涂布银膜)以及特定堆叠方式(例如,与触摸层14互相搭配)才可以在维持或改善显示功能的情况下,进一步降低整体厚度。

40.聚合物基材150用于导光。聚合物基材150的靠近触摸层14的表面上具有导光微结构,且聚合物基材150的靠近金属涂层151的表面侧具有发光二极管。通过发光二极管产生光源,并通过导光微结构引导由发光二极管产生的光线,可以使聚合物基材150成为一片均匀的发光片。

41.在一些实施例中,聚合物基材150的材料可以包括聚乙烯。然而,本技术不限于此,在其他实施例中,聚合物基材150的材料也可以包括聚酰亚胺(polyimide,pi)、聚苯乙烯(polysulfone,ps)、聚碳酸酯(polycarbonate,pc)、或其任意组合。

42.在一些实施例中,聚合物基材150的厚度为0.25mm至0.5mm。举例来说,聚合物基材150的厚度可以是0.25mm、0.30mm、0.35mm、0.40mm、0.45mm、0.50mm、或是上述数值所组成的任意范围。

43.在一些实施例中,导光微结构可以通过拓印的方式设置于聚合物基材150上,但本技术不限于此。在其他实施例中,导光微结构也可以通过三维列印的方式形成在聚合物基材150上。导光微结构可以朝向聚合物基材150的内侧凹陷,或者,导光微结构也可以是凸起于聚合物基材150的外表面上。

44.在一些实施例中,发光二极管可以是包括多个晶体管以及多个传输线的薄膜晶体管阵列。电流通过多个晶体管流入电致发光材料中,以发出电致发光材料具有的特性光。举例来说,电致发光材料可以是无机发光材料,也可以是有机发光材料。以无机发光材料为例,其材料可以包括:发出红光的铝砷化镓(algaas)、砷化镓磷化物(gaasp)、磷化铟镓铝(algainp)、掺杂氧化锌的磷化镓(gap:zno)、或其任意组合;发出橙光的砷化镓磷化物(gaasp)、磷化铟镓铝(algainp)、或其任意组合;发出黄光的砷化镓磷化物(gaasp)、磷化铟镓铝(algainp)、掺杂氮的磷化镓(gap:n);发出绿光的铟氮化镓(ingan)、氮化镓(gan)、磷化镓(gap)、磷化铟镓铝(algainp)、铝磷化镓(algap)、或其任意组合;发出蓝光的硒化锌(znse)、铟氮化镓(ingan)、或其任意组合;以及发出紫光的铟氮化镓(ingan)、或上述的任意组合。然而,本技术不限于此,任何本领域的技术人员所认知的电致发光材料皆可以应用于本技术中。

45.在一些实施例中,金属涂层151的材料包括银、银合金、或其他适合的金属材料。具体来说,金属涂层151可以通过化学气相沉积法或旋转涂布法形成。举例来说,化学气相沉积法可以是低压化学气相沉积法、低温化学气相沉积法、快速升温化学气相沉积法、电浆辅助化学气相沉积法、原子层化学气相沉积法的原子层沉积法,但不限于此。形成于聚合物基材150上的金属涂层151可以具有抗眩、抗uv、耐磨、抗刮伤的功能。

46.使用聚合物基材150与金属涂层151组成导光层15,可以取代现有技术中的导电层、光学胶以及导光层的组合,并有效地降低显示面板1的整体厚度。在实际应用中,使用导光层15的显示面板1的厚度可以比现有技术中的显示面板1减少至少200um,且进一步提高

光学的透光性10%左右。

47.在下文中,将例示性地描述显示面板1的制作过程,以增进对于本技术的了解。显示面板1的制作步骤如下:

48.步骤一:通过贴合设备将驱动基板10及形成于其上的驱动电路层11与电泳层12贴合。

49.步骤二:将电泳层12上的保护膜撕除。

50.步骤三:通过喷墨机喷涂彩色墨水于电泳层12上。在一些实施例中,喷涂的精度可以达到5um。

51.步骤四:热固经喷涂的彩色墨水以形成滤光层13。

52.步骤五:设置第二光学胶17于滤光层13上。

53.步骤六:设置触摸层14于第二光学胶17上。

54.步骤七:通过脱泡工艺排出第二光学胶17与触摸层14之间的气体,以避免出现夹气层而导致光学异常。

55.步骤八:设置第三光学胶18于触摸层14上。

56.步骤九:设置导光层15于第三光学胶18上。

57.步骤十:通过脱泡工艺排出第三光学胶18与导光层15之间的气体,以避免出现夹气层而导致光学异常。

58.在一实施例中,可于步骤二后增加下述步骤:设置第一光学胶16于电泳层12上。

59.通过上述的工艺所制作出来的显示面板1,可以应用于显示器中。举例来说,显示器可以是电子书、电子纸、平板、智能手表、智能手机等任何常见的电子产品,但不以此为限。

60.值得一提的是,上述步骤的顺序并非固定不变及不可或缺的,有些步骤可同时进行、省略或增加,此流程是以较广及简易的方式描述本技术的步骤特征,并非用以限定本技术的制备方法步骤顺序及次数。

61.综上所述,本技术通过具有特定材料组合以及特定堆叠方式的触摸层以及导光层,有效地减少了显示面板的厚度并具有大于60%的光学透光率,实现一种轻薄、高透光性、前光源以及具有触摸功能的显示面板。

62.需要说明的是,在本文中,术语“包含”、“包括”或者其任何其他变体意在涵盖非排他性的包括,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

63.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1