一种照明装置及灯具的制作方法

1.本发明涉及照明技术领域,具体地说,涉及一种照明装置及灯具。

背景技术:

2.激光将具有高指向性、高亮度等优秀特性,激光激发荧光材料使荧光材料受激发出荧光,该荧光也同样继承了激光高指向性和高亮度的优点。而且激光芯片、激光二极管具有耗能低并且寿命长的特点,所以利用激光激发荧光材料得到的高亮度的光束,是目前照明领域公认的下一代高亮度光源的解决方案。

3.然而,荧光材料在将激光转化为荧光的过程中极易受到温度的干扰。当荧光材料温度过高时,荧光材料对激光转化的能力就会下降。当荧光材料的温度到达一定程度后,荧光材料就会发生热淬灭,使得荧光材料被烧毁。而且激光光源在工作的过程中本身也会产生热量,当热量堆积到一定范围后激光光源的使用寿命也会大大降低。所以为激光光源和荧光材料进行有效的散热,使激光照明领域急需解决的问题。

技术实现要素:

4.本发明的目的在于克服上述传统技术的不足之处,本发明提供一种可以高效散热的照明装置及灯具。

5.为解决上述问题,本发明所采用的技术方案是:一种照明装置,包括发光的激光光源,还包括反射式荧光片,所述激光光源发出的激光激发反射式荧光片,使反射式荧光片受激发出荧光;还包括导热管,所述反射式荧光片与导热管导热连接;还包括固定壳,所述固定壳围绕激光光源设置,导热管的冷端与固定壳导热连接;还包括位于固定壳与导热管之间的半导体制冷片,所述半导体制冷片包括热面和冷面,所述冷面与导热管导热连接,所述热面与固定壳导热连接;还包括散热底座,固定壳和激光光源都与散热底座导热连接。

6.作为上述技术方案的一种改进:还包括反光杯,所述反光杯包括反射面和出光口,所述反射式荧光片发出的荧光朝向反射面出射,所述荧光被反射面反射后穿过出光口出射。

7.作为上述技术方案的一种改进:所述反射面为椭球面或抛物面。

8.作为上述技术方案的一种改进:所述导热管位于从出光口出射的荧光光路上,所述导热管将反射式荧光片固定在反光杯的焦点处。

9.作为上述技术方案的一种改进:所述导热管位于荧光光路上的一段的截面为长条形,长条形短的一侧面向荧光从出光口出射的方向。

10.作为上述技术方案的一种改进:所述导热管两端向同一方向弯折,弯折后的导热管呈u型,导热管被弯折的两端均位于固定壳外侧,并向激光光源方向延伸。

11.作为上述技术方案的一种改进:还包括导热块,所述导热块的一面设置有第一凹槽,所述导热块与第一凹槽相对的一面为平面,所述导热管与第一凹槽导热连接,所述半导体制冷片的冷面和与第一凹槽相对的平面导热连接。

12.作为上述技术方案的一种改进:所述半导体制冷片为长条形,所述长条形长的一侧与导热管沿固定壳的延伸方向平行。

13.作为上述技术方案的一种改进:还包括位于导热管与反射式荧光片之间的导热固定台,所述导热固定台在远离发光装置的一侧设置有第二凹槽,所述导热管嵌入到该凹槽中,并且该导热管与第二凹槽之间填充有导热介质。

14.作为上述技术方案的一种改进:一种灯具,包括上述任意一项所述的照明装置。

15.由于采用了上述技术方案,与现有技术相比,本发明中的荧光材料通过导热管、半导体制冷片等多个散热元件辅助荧光材料进行散热,使得荧光材料拥有更好的散热效果,避免了因过热导致的荧光材料烧毁的情况;并且利用散热底座为激光光源进行散热,避免了因热量堆积导致的激光光源使用寿命减少的情况。

16.下面结合附图和具体实施方式对本发明作进一步说明。

附图说明

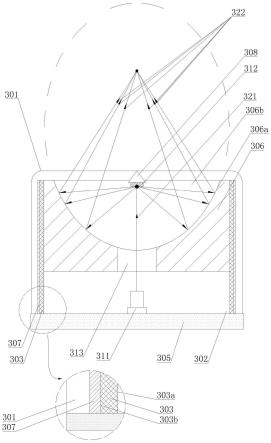

17.图1是一种照明装置的结构图。

18.图2是一种照明装置的结构图。

19.图3是一种照明装置的结构图。

20.图4是一种照明装置的俯视图。

21.图5为导热管的截面图。

22.图6为导热块的俯视图。

23.图7为导热固定台的结构图。

24.图8是一种照明装置的结构图。

具体实施方式

25.实施例1:

26.在激光照明领域,如何解决激光所激发的荧光材料的散热问题依旧是整个行业的难点,基于上述难点我们在此提出新的解决方案。

27.如图1所示,一种照明装置,包括发光的激光光源111,还包括反射式荧光片112,所述激光光源111发出的激光121使反射式荧光片112受激发出荧光122。其中,选用反射式荧光片112作为荧光来源的目的是配合本装置的光路所设计的。在此过程中,反射式荧光片112在将激光转化为荧光时会产生大量的热量,而反射式荧光片112上的荧光材料对温度极为敏感。倘若不及时把反射式荧光片112产生的热量及时传递走或散去,随着热量的堆积,反射式荧光片112对激光的转化能力会逐渐下降,这既浪费了光能也容易存在安全隐患。一旦堆积的热量超过反射式荧光片112能够承受的极限,反射式荧光片112还存在发生热淬灭的风险,极易造成反射式荧光片112的烧毁。因此,我们引入了导热管101对反射式荧光片112进行导热,将反射式荧光片112产生的热量传递到外部。优选的,导热管101为热管。其中导热管101与本领域技术人员所知的热管相同,分为热端和冷端,在加热热管的热端,管芯内的工作液体受热蒸发,并带走热量,该热量为工作液体的蒸发潜热,蒸汽从中心通道流向热管的冷端,凝结成液体,同时放出潜热,在毛细力的作用下,液体回流到热端。这样,就完成了一个闭合循环,从而将大量的热量从热端传到冷端。将反射式荧光片112与导热管101

的热端进行导热连接,使反射式荧光片112固定在导热管101上的同时还将热量传递到导热管101。这里所说的导热连接,意思是指两个物体之间在相互连接的同时能够进行热量的交换,也就是说可以在两个元器件之间填充导热介质、将两个元器件进行焊接等。在本专利中的导热连接都是上述解释中的热量传递与两个元器件连接这两个问题同时兼顾的意思。

28.在图1所示的技术方案中,为了增加散热面积并保护装置内部的各个元器件,该装置还设置有固定壳102。固定壳102围绕激光光源111设置,导热管101与固定壳102导热连接。这里的固定壳102优选金属材质,金属材质在散热与导热性能上都有良好的表现。导热管101上的热量传递到固定壳102上,利用固定壳102进行一部分散热。但这样设计依旧存在缺陷,假如固定壳102达到了热饱和,也就是导热管101与固定壳102的温度相等,两者之间热传递效率降到最低,这样反射式荧光片112的热量会继续堆积。所以为了解决这个缺陷,我们选择在导热管101远离固定壳102的一侧设置半导体制冷片103和散热鳍片104。半导体制冷片103的原理是指利用半导体的热电效应制取冷量的器件,又称热电制冷器。用导体连接两块不同的金属,接通直流电,则一个接点处温度降低,另一个接点处温度升高,具有无噪声、无振动、不需制冷剂、体积小、重量轻等特点,且工作可靠,操作简便,易于进行冷量调节等优点。半导体制冷片103包括热面103a和冷面103b,其中冷面103b与导热管101导热连接,用于为导热管101制冷;热面103a与散热鳍片104导热连接,用于将半导体制冷片103上的热量传递到散热鳍片104上,然后由散热鳍片104进行散热。为进一步加快整个装置的散热速度,还包括散热底座105。激光光源111与固定壳102都与散热底座105进行导热连接,激光光源111工作时产生的热量和固定壳102上的热量通过散热底座105进行散热。

29.然而,经过实际测试后发现,利用该技术方案设计的照明装置虽然在短时间内使得反射式荧光片104的工作效率有所上升,但在长时间持续工作后,反射式荧光片104依旧存在散热问题。经过拆解分析后发现,半导体制冷片103运行正常,半导体制冷片103也确实是为导热管101进行了制冷,然而,导热管101是与固定壳102连接的。也就是说半导体制冷片103不仅为导热管101制冷,同时也在对整个装置进行制冷。而装置内部的热源不仅有反射式荧光片112,还有发光的激光光源111,这两者在工作时同时产生热量,这就造成了整个装置的热负荷很大,远超反射式荧光片112的发热量。而在设计之初,只考虑了使用导热管101为反射式荧光片112进行导热,然后由半导体制冷片103为导热管101进行制冷,却忽略了半导体制冷片103实际上是为整个装置制冷,这就造成了该技术方案未达到预期效果。但是想要使得半导体制冷片103能够承受整个装置的热负荷,就需要选用大功率半导体制冷片,然而大功率半导体制冷片往往伴随着成本与体积的增加,这是难以接受的。

30.如图2所示,针对图1技术方案进行改进,这次将反射式荧光片212直接与半导体制冷片203的冷面203b导热连接,然后将半导体制冷片203的热面203a与导热管201导热连接。利用半导体制冷片203的冷面203b直接对工作时的反射式荧光片212进行制冷,然后将半导体制冷片203上的热量通过热面203a传递到导热管201上,再然后通过导热管201将热量传递到固定壳202,最终激光光源211工作时产生的热量与固定壳202上的热量传递到散热底座205,从而解决反射式荧光片212的散热问题。

31.然而,经过实际论证后发现利用该技术方案制作的照明装置依旧存在反射式荧光片212因本身温度过热而导致的工作效率下降的情况。在对该装置拆解并分析后发现,反射式荧光片212的发热面密度极高,即在很小的面积内发出很高的热量,只有对该热量所对应

的面积进行有效散热才能解决反射式荧光片212的散热问题。所以,在该技术方案中,反射式荧光片212的面积就是半导体制冷片203的有效制冷面积,如果半导体制冷片203的冷面203b的面积大于反射式荧光片212的面积,除去反射式荧光片212与冷面203b所对应的区域,冷面203b上的其他区域是没有制冷效果的。由于反射式荧光片212的发热面积很小,所以与其对应的半导体制冷片203的冷面203b同样会很小。但是半导体制冷片203的冷面203b在单位面积内的制冷能力是有限的,而反射式荧光片212在单位面积内的热量产出速度远超于冷面203b的制冷能力,这就导致了反射式荧光片212的热量依旧会逐步堆积。因此该技术方案依旧无法解决反射式荧光片212的散热问题。

32.如图3所示,本技术方案对于上述两个技术方案进行改进。一种照明装置,包括发光的激光光源311,还包括反射式荧光片312,所述激光光源311发出的激光321激发反射式荧光片312,使反射式荧光片312受激发出荧光322;还包括导热管301,所述反射式荧光片312与导热管301导热连接;还包括固定壳302,所述固定壳302围绕激光光源311设置,导热管301的冷端与固定壳302导热连接;这里所说的冷端是指将导热管301上的热量进行传递或释放的一端,也就是将热量从导热管301传递到固定壳302的一端。还包括位于固定壳302与导热管301之间的半导体制冷片303,所述半导体制冷片303包括热面303a和冷面303b,所述冷面303b与导热管301导热连接,所述热面303a与固定壳302导热连接;还包括散热底座305,固定壳302和激光光源311都与散热底座305导热连接。本技术方案与上述两个技术方案结构大致相同,同样是由激光光源311发出激光321使反射式荧光片312受激发出荧光322。本技术方案与上述两个技术方案不同之处在于热量的传递方式,反射式荧光片312与导热管301导热连接,因此反射式荧光片312工作时产生的热量首先传递到导热管301;然后导热管301与固定壳302导热连接,导热管301上的热量传递到固定壳302。本技术方案中,将半导体制冷片303的冷面303b与导热管301连接,用于为导热管301制冷;半导体制冷片303的热面303a与固定壳302连接,用于将半导体制冷片303上的热量传递到固定壳302。最终固定壳302上的热量与激光光源311工作时产生的热量都传递到散热底座305上。

33.在图1技术方案中,由于导热管与固定壳是直接接触的,即反射式荧光片工作时产生的热量与激光光源工作时产生的热量会集中在一起。这时半导体制冷片的冷面与导热管连接并为其制冷,在总体上其实是为整个装置制冷的。因此技术方案一没有实现设计之初反射式荧光片散热的计划。而为了解决该问题,在图3技术方案中半导体制冷片303的冷面303b与导热管301连接,半导体制冷片303的热面303a与固定壳302连接。这样设计目的是使得半导体制冷片303只给导热管301制冷,避免了半导体制冷片303给整个装置制冷的问题。半导体制冷片热面产生的热量是高于冷面制冷消散的热量的,假设冷面为30w的热量制冷,而热面可能会释放60w的热量。而在图1技术方案中,假设反射式荧光片工作时产生的热量为30w,激光光源工作时的热负荷为170w,整个装置总体上是200w的热负荷,而半导体制冷片就是为这200w的热负荷进行制冷,所以反射式荧光片的散热效果并不理想。而在本技术方案中,半导体制冷片303为导热管301制冷,相当于直接为反射式荧光片312制冷,也就是说半导体制冷片303的热面303a会向固定壳302传递60w的热量,再加上激光光源311工作时的热量,整个装置的热负荷为230w,而这230w的热量可以通过固定壳或散热底座将热量散去。所以虽然整个装置的热负荷上升了,但半导体制冷片303确实是为反射式荧光片312进行了制冷,从而使得反射式荧光片312的工作效率上升,也就在不增加半导体制冷片303规

格的情况下实现了我们设计之初的目的。

34.在图2技术方案中,半导体制冷片的直接与反射式荧光片连接,并为其进行制冷。然而半导体制冷片能够为反射式荧光片制冷的区域是只有与反射式荧光片导热连接的区域,而半导体制冷片上的其余区域是无效的。还有反射式荧光片在工作时的热功率密度极高,而半导体制冷片的冷面在单位面积内的制冷能力是有限的,这就导致了半导体制冷片无法将反射式荧光片在工作时的热量全部散失掉,从而导致了反射式荧光片上的热量不断累积,造成其工作效率下降。而在图3技术方案中,使用导热管301将反射式荧光片312产生的热量引导出去,在引导热量的过程中其实就是将热量均匀的分布在了导热管301上,而导热管301的表面积是大于反射式荧光片312的,也就是说单位面积内的热量密度会因为表面积的增大而下降到能够被半导体制冷片303的制冷能力承受的范围内。此时,将半导体制冷片303的冷面与导热管301导热连接,使冷面303b尽可能的覆盖带热管301的表面,使得半导体制冷片303上的无效区降低到最少,从而实现为导热管301进行制冷的作用,也就间接实现了对反射式荧光片312降温的功能,使得反射式荧光片312的工作效率大大提升。

35.综上所述,在图3技术方案中通过层层递进的方式引导热量传递与散失,这样设计使得反射式荧光片312的温度必然会高于导热管301,导热管301的温度必然会高于半导体制冷片303,从而实现了在不增加半导体制冷片303规格的情况下为反射式荧光片312进行制冷的功能,使得反射式荧光片312的工作温度明显降低许多,而且工作效率也急剧提高。

36.在解决反射式荧光片312的散热问题后,我们还需要对其光路进行相应的设计,以得到我们所需要的出射光。如图3和图4所示,还包括反光杯306,所述反光杯306包括反射面306a和出光口306b,所述反射式荧光片312发出的荧光322朝向反射面306a出射,所述荧光322被反射面306a反射后穿过出光口306b出射。为了避免装置内部其他元器件对从反射式荧光片312出射的荧光进行过多的遮挡,所以设置反光杯306与反射式荧光片312相配合使用。反射式荧光片312发出的荧光322朝向反光杯306的反射面306a出射,然后由反射面306a反射后朝向出光口306b出射,最终得到我们所需要的出射光。为了进一步避免装置内部元器件遮挡出射的荧光,优选的,所述反射面306a为椭球面。根据几何原理可知,椭球的一个焦点朝向椭球的内壁发光,发出的光束在经过椭球的内壁反射后会在该椭球的另一个焦点处汇聚。利用上述椭球原理,使用导热柱301将反射式荧光片312固定在反射面306a的一个焦点处,反射式荧光片312发出的荧光322在经过反射面306a的反射后,会先绕过挡在荧光322光路上的反射式荧光片312和导热柱301,然后在进行汇聚。虽然依旧有部分荧光被反射式荧光片312和导热柱301遮挡,但损失的荧光相比出射的荧光是在可接受范围内的。而为了避免激光光源311遮挡出射的荧光,因此激光光源311需要远离反光杯306的出光口306b方向;而为避免使激光光源311发出的激光321在反射式荧光片312上形成的光斑最小,以得到较亮的荧光,激光321需要垂直入射反射式荧光片312。所以优选的,还包括位于反射式荧光片312在反光杯306正投影处设置的通孔313。激光光源311发出的激光321穿过通孔313后到达反射式荧光片312。

37.为了减少导热管301对出射光的遮挡,更进一步的,所述导热管301位于荧光322光路上的一段的截面为长条形,长条形短的一侧面向荧光从出光口出射的方向。在本实施例中提到过,导热管优选为热管,而热管具有可塑性的特点。可以将热管通过机器加工成长条形,如图5所示,其截面可以分为相对的长的一侧和相对的短的一侧,为了尽可能的减少热

管对出射荧光的遮挡,在导热管301位于荧光光路上的一段截面短的一侧要朝向荧光出射的方向。而为了减少整个装置体积,依旧如图3所示,所述导热管301两端向同一方向弯折,弯折后的导热管301呈u型,导热管301被弯折的两端均位于固定壳302外侧,并向激光光源311方向延伸。通过延长导热管301的长度增加了导热管301表面积的大小,进而增加了导热管301的散热速度;并且将导热管301设计成u型,并且导热管301弯折的两端都位于固定壳302的外侧朝向激光光源311所在的一侧延伸,这样设计减少了导热管301所占用的空间,为整个装置的小型化提供基础。

38.与之相对应的,为了增加导热管301与半导体制冷片303之间的接触面积,优选的,所述半导体制冷片303为长条形,所述长条形长的一侧与导热管301沿固定壳302的延伸方向平行。导热管301的长条形长的一侧与半导体制冷片303长条形长的一侧导热连接,并且两者的延伸方向相同。这样设计使得半导体制冷片303的冷面303b与导热管301之间的接触面积最大程度的提高,使得两者之间的热量交换速率也同样极大地提高。更进一步的,还包括导热块307,所述导热块307的一面设置有第一凹槽307a,所述导热块307与第一凹槽307a相对的一面为平面,所述导热管301与第一凹槽307a导热连接,所述半导体制冷片303的冷面303b和与第一凹槽307a相对的平面导热连接。如图6和如图4所示,利用导热块307的第一凹槽307a与导热柱301导热连接,这使得导热块307与导热柱301之间的热交换面积增大,即热交换效率也会增加。而导热块307与第一凹槽相对的平面和半导体制冷片303导热连接,这样设计与半导体制冷片303直接和导热管301连接相比,这增加了两者的接触面积,可以理解为导热块307的存在相当于导热管301的延伸。优选的,导热块307为金属材质,这使得导热块307本身就具有较高的导热系数。当然,为了进一步减少体积和生产成本,另一种优选的实施方式是,将半导体制冷片303设计成导热块307的形状。也就是将半导体制冷片303的冷面303b设计成带有凹槽的形状,并且在装配过程中将导热管301导热连接在该凹槽中。这使得导热管301与冷面303b的接触面积大大增加,从而提升了导热管301与半导体制冷片303之间的热传递效率。

39.虽然上面提到了导热管301截面短的一侧朝向荧光322从出光口306b出射的方向,但这也造成了导热管301与反射式荧光片312的接触面积过小的问题。两者之间的接触面积过小,会造成两者之间的热交换效率下降并且两者之间难以固定的问题。因此,一种优选的实施方式是,还包括位于导热管301与反射式荧光片312之间的导热固定台308,所述导热固定台308在远离发光装置的一侧设置有第二凹槽308a,所述导热管301嵌入到该凹槽中,并且该导热管与第二凹槽308a之间填充有导热介质。利用导热固定台308作为导热管301与反射式荧光片312之间的中介,将导热固定台308与反射式荧光片312导热连接,这相当于增加了反射式荧光片312与导热管301的接触面积。如7图所示,在导热固定台308远离反射式荧光片312的一侧通过机器加工出第二凹槽308a。将导热管301放置在该凹槽中,其目的是增加导热固定台308与导热管301的接触面积,使得导热管301的多个面都可以进行热交换。而且为了方便固定,在导热固定台308与反射式荧光片之间需要填充导热介质,该导热介质优选导热系数高的胶质,在方便固定的同时不妨碍导热固定台308与导热管301之间的热量交换。而为了减少导热固定台308对出射的荧光的遮挡,导热固定台308可以根据椭球面的几何原理,设计成导热固定台308与从反射式荧光光片312出射的荧光光轴垂直的横截面沿从出光口306b出射的荧光方向渐渐缩小的形状,即设计成圆锥形或圆台形。这样设计使得导

热固定台308能够最大程度上减少对出射的荧光的遮挡。

40.综上所述,在本实施例中列举了三种技术方案来寻找反射式荧光片312最优的散热方式,最终利用图3技术方案中层层递进的散热方式来使反射式荧光片312达到最优的散热速度。在本实施例中,为了使反射式荧光片312发出的荧光能够以尽量小的损失出射,我们还引入了反光杯306这一器件来辅助荧光出射,并且对导热管301做出种种改进,以减少其对荧光的遮挡并增加其散热效率。

41.实施例2:

42.实施例1中的反射面为椭球面,但在某些场合人们需要获得平行光束,所以如图8所示照明装置结构图,所述反射面406a为抛物面。抛物面的特点就是将接收到的光反射后准直出射,而准直出射的光束也就是形成了平行光。所以当反射面406a为抛物面时,反射面406a会将接收到的光准直后出射,也就是形成了所谓的平行光。更进一步的,所述导热管401位于从出光口406b出射的荧光422光路上,所述导热管401将反射式荧光片412固定在反光杯406的焦点处。由于反射式荧光片412与导热管401连接,所以当反射式荧光片412朝向反光杯406出射荧光时,被反光杯406反射后从出光口406b出射的荧光必然会经过导热管401,也就是说导热管401会位于从出光口406b出射的荧光的光路上。更为重要的是,不管反光杯406的反射面406a是椭球面还是抛物面,只有导热管401将反射式荧光片412固定在反光杯406的焦点处时,才能使反光杯406能够更好的收集从反射式荧光片412出射的光。

43.综上所述,在本实施例将反光杯406的反射面406a由椭球面变为抛物面,以获得能够平行出射的光;并且在本实施例中提出,无论反射面306a是抛物面还是椭球面,只有反射式荧光片412的发光点与反光杯406的焦点重合时,反光杯406才能更好地接收来自反射式荧光片412的荧光。

44.以上对本发明的数个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1