一种冲压二序符型处理工艺的制作方法

[0001]

本发明涉及冲压二序符型技术领域,尤其涉及一种冲压二序符型处理工艺。

背景技术:

[0002]

现有二序修冲模具基本是按原数据直接加工型面及修边线、孔位,拉延件自身会产生回弹扭曲以及拉伸不充分造成凹陷现象,一般高强度板拉延制件和二序型面会有较大差距,造成需要模具操作者手工对二序下模及压料板进行符型研磨,研磨量大且没有基准,定位容易出现偏差,从而导致制件与模具型面形状差异大。此外,激光切割制件状态和模具压制状态符检不一样,不加工全序模具无法对制件进行符检整改,造成这一问题的主要原因是激光切割的型面和模具的加工型面不同,并且模具在型面不同的情况下压料对制件进行强压,会对制件形状有一定的影响,从而影响制件最终的符检状态,所以一般选择修边模具加工完后再进行符检作业,同时就算开了二序模具,通过手工符型也很难控制符型稳定性,从而造成符检稳定性也会下降。再有,随着软件计算精度的提高,模具研磨过程中修边线及孔位的改动量已经比较少了,但还是有不少制件因为回弹扭曲的不稳定性,造成修边线和孔位需要后期调整,但是传统工艺下模具型面需要进行提前淬火的超硬加工,后期整改起来难度大,随着客户反馈,补焊后的刀块在后期使用过程中很难保证不出问题。

技术实现要素:

[0003]

本发明的目的是提供一种冲压二序符型处理工艺,解决拉延制件和二序模具型面差距大,激光切割制件状态和模具压制状态符检不一样,修边线及孔位的准确性低的问题。

[0004]

为解决上述技术问题,本发明采用如下技术方案:

[0005]

本发明一种冲压二序符型处理工艺,包括以下步骤:

[0006]

步骤一,确认拉延件是否合格:确定拉延件不开裂,起皱在允许的范围内;对压力、料片、拉延收线、着色、到底标记、调压垫、定位板进行确认;在所述拉延件上加工出ch孔;

[0007]

步骤二,判断是否需要二序做逆向符型:对所述拉延件进行扫描得到拉延的扫描数据,所述扫描数据和拉延数据对比查看拉延状态下的回弹状况,所述扫描数据和二序加工数据对比查看变化趋势,根据所述回弹状况和所述变化趋势判断是否需要二序做逆向符型;

[0008]

步骤三,获取二序的加工数据:根据步骤二的判定,对需要逆向符型的拉延件进行新数据的合成,根据所述扫描数据用td软件做逆向得到二序的加工数据,根据所述加工数据制作二序目标片体;

[0009]

步骤四,拉延件按激光切割出二序制件:在卡板支座上用所述ch孔的位置制作十字架作为xy向的基准,用卡板的高度保证z向基准,然后用编好的程序轮圆所述ch孔,确定xy向,z向以机床平台为基准,打点标记块确定z向,根据所述二序目标片体进行激光切割编程,然后根据确定好的基准用激光切割出二序新制件;

[0010]

步骤五,调整修边线及孔位:手工把所述二序新制件放到相应的位置,用侧面间隙

作为基准,用此状态在检具上测量差值,经过激光切割调整修边线及孔位;

[0011]

步骤六,加工二序模具:根据调整后的所述二序新制件的数据进行二序模具加工。

[0012]

进一步的,所述步骤二中,扫描所述拉延件时需要保证所述拉延件的刚性,即放置以后不产生重力变形,所述拉延件采用支架固定或者采用模具的型面支撑。

[0013]

再进一步的,所述步骤二中,根据前期提取的料厚方向查看扫描所述拉延件的正反面,用所述拉延件的上表面作为基准制作数模。

[0014]

再进一步的,所述步骤三中,影响精度的因素包括公差的选择、点云的处理、人工打磨情况和产品小的形状压制过程中不到位的情况,所述二序目标片体和所述扫描数据对比,90%以上的区域都需在公差

±

0.5以内,如果达不到则需要经过多次反复调整消除所述影响精度的因素后达到合格状态。

[0015]

再进一步的,所述步骤三中,所述二序目标片体制作的时候需要大出修边线5mm,废料刀的位置设置在所述二序目标片体以外的位置。

[0016]

再进一步的,所述步骤四中,用逆向完的修边线制作激光切割编程的修边线,用逆向后的片体切割制作支座符型面,提前校准机床精度以保证所述修边线、所述孔位的精度要求。

[0017]

再进一步的,所述步骤五中,用逆向后修边线及孔位作为切割的基准,所述修边线及所述孔位至少调整两次。

[0018]

再进一步的,所述步骤六中,刀块、压料的型面及刃口必须不能提前加工,模座的2d安装面可以提前加工。

[0019]

再进一步的,所述步骤六中,所述刀块、压料的型面及修边刃口线必须放量,所述放量的标准通过前期工艺部门根据分析得出的变化量确定,所述变化量大的个别制件进行特殊说明标识。

[0020]

再进一步的,所述步骤六中,前期结构设计的时候在镶块结构上做出用于调整定位销位置的软套;得出所述修边线及所述孔位后一定要确认结构是否能实施。

[0021]

与现有技术相比,本发明的有益技术效果:

[0022]

一种冲压二序符型处理工艺,包括以下步骤:步骤一,确认拉延件是否合格;步骤二,判断是否需要二序做逆向符型;步骤三,获取二序的加工数据;步骤四,拉延件按激光切割出二序制件;步骤五,调整修边线及孔位;步骤六,加工二序模具;本发明用压制好的拉延制件做逆向产生数据,二序型面用此数据进行加工,则大量减少手工符型的工作量,大幅度提高二序符型的准确性;用拉延制件扫描后的型面加工二序符型,这样二序所出的状态和激光切割状态能最大程度达到一致,减少压料对制件形状的影响,提高符检一致性,增加符检稳定性;用激光切割保证边线及孔位,在没有加工二序模具的情况下试好修边线及孔位,可以更好的保证修边线及孔位的准确性,避免在模具上二次更改;本发明一种冲压二序符型处理工艺不仅是对二序模具加工型面上进行要求,更是对整体模具加工流程重新整理,对模具标准化作业起到推动的作用,让每一个工步的衔接更规范化。

附图说明

[0023]

下面结合附图说明对本发明作进一步说明。

[0024]

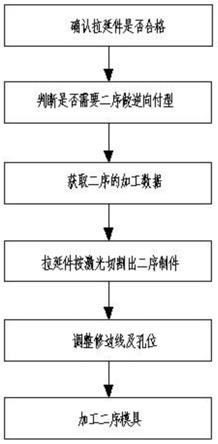

图1为本发明冲压二序符型处理工艺流程图;

具体实施方式

[0025]

如图1所示,一种冲压二序符型处理工艺,包括以下步骤:

[0026]

步骤一,确认拉延件是否合格:确定拉延件不开裂,起皱在允许的范围内;对压力、料片、拉延收线、着色、到底标记、调压垫、定位板进行确认;在所述拉延件上加工出ch孔;

[0027]

步骤二,判断是否需要二序做逆向符型:对所述拉延件进行扫描得到拉延的扫描数据,所述扫描数据和拉延数据对比查看拉延状态下的回弹状况,所述扫描数据和二序加工数据对比查看变化趋势,根据所述回弹状况和所述变化趋势判断是否需要二序做逆向符型,具体判断参照表1中的公差;

[0028]

表1二序型面公差参照表

[0029][0030]

步骤三,获取二序的加工数据:根据步骤二的判定,对需要逆向符型的拉延件进行新数据的合成,根据所述扫描数据用td软件做逆向得到二序的加工数据,根据所述加工数据制作二序目标片体;用压制好的拉延制件做逆向产生数据,二序型面用此数据进行加工,则大量减少手工符型的工作量,大幅度提高二序符型的准确性;

[0031]

步骤四,拉延件按激光切割出二序制件:在卡板支座上用所述ch孔的位置制作十字架作为xy向的基准,用卡板的高度保证z向基准,然后用编好的程序轮圆所述ch孔,确定xy向,z向以机床平台为基准,打点标记块确定z向,根据所述二序目标片体进行激光切割编程,然后根据确定好的基准用激光切割出二序新制件;用拉延制件扫描后的型面加工二序符型,这样二序所出的状态和激光切割状态能最大程度达到一致,减少压料对制件形状的影响,提高符检一致性,增加符检稳定性;

[0032]

步骤五,调整修边线及孔位:手工把所述二序新制件放到相应的位置,用侧面间隙作为基准,用此状态在检具上测量差值,经过激光切割调整修边线及孔位;用激光切割保证边线及孔位,在没有加工二序模具的情况下试好修边线及孔位,可以更好的保证修边线及孔位的准确性,避免在模具上二次更改;

[0033]

步骤六,加工二序模具:根据调整后的所述二序新制件的数据进行二序模具加工。

[0034]

具体来说,所述步骤二中,扫描所述拉延件时需要保证所述拉延件的刚性,即放置以后不产生重力变形,所述拉延件采用支架固定或者采用模具的型面支撑。

[0035]

所述步骤二中,根据前期提取的料厚方向查看扫描所述拉延件的正反面,用所述拉延件的上表面作为基准制作数模。

[0036]

所述步骤三中,影响精度的因素包括公差的选择、点云的处理、人工打磨情况和产品小的形状压制过程中不到位的情况,所述二序目标片体和所述扫描数据对比,90%以上的区域都需在公差

±

0.5以内,如果达不到则需要经过多次反复调整消除所述影响精度的因素后达到合格状态。

[0037]

所述步骤三中,所述二序目标片体制作的时候需要大出修边线5mm,方便技术部门

制作实体以及激光切割编程使用,废料刀的位置设置在所述二序目标片体以外的位置。

[0038]

所述步骤四中,用逆向完的修边线制作激光切割编程的修边线,用逆向后的片体切割制作支座符型面,提前校准机床精度以保证所述修边线、所述孔位的精度要求。

[0039]

所述步骤五中,用逆向后修边线及孔位作为切割的基准,所述修边线及所述孔位至少调整两次,便于确定制件切割状态下的稳定性能否保持一致。

[0040]

所述步骤六中,刀块、压料的型面及刃口必须不能提前加工,模座的2d安装面可以提前加工。

[0041]

所述步骤六中,所述刀块、压料的型面及修边刃口线必须放量,所述放量的标准通过前期工艺部门根据分析得出的变化量确定,所述变化量大的个别制件进行特殊说明标识。

[0042]

所述步骤六中,前期结构设计的时候在镶块结构上做出用于调整定位销位置的软套;得出所述修边线及所述孔位后一定要确认结构是否能实施。

[0043]

本发明通过步骤一,确认拉延件是否合格;步骤二,判断是否需要二序做逆向符型;步骤三,获取二序的加工数据;步骤四,拉延件按激光切割出二序制件;步骤五,调整修边线及孔位;步骤六,加工二序模具;总计六个步骤完成冲压二序符型处理工艺,处理后的二序模具与拉延制件对比,二序型面与拉延制件符型基本贴合,制件边线及孔位合格率均为100%,达到生产要求,不需要钳工进行手工研磨符型,本发明减少手工符型的工作量,大幅度提高二序符型的准确性;本发明一种冲压二序符型处理工艺不仅是对二序模具加工型面上进行要求,更是对整体模具加工流程重新整理,对模具标准化作业起到推动的作用,让每一个工步的衔接更规范化。

[0044]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1