一种极细特高强度同步带钢帘线的生产方法与流程

[0001]

本发明涉及橡胶制品技术领域,具体涉及一种极细特高强度同步带钢帘线的生产方法。

背景技术:

[0002]

极细特高强度同步带钢帘线主要应用于高等级同步带的骨架材料,主要应用在机器人、食品、医药等行业设备器材的连接件,对钢帘线要求其具有低延伸率、特高强度、特高破断力、通条性均匀、与同步带橡胶结合力高等特点。

[0003]

现有技术中,申请号为201410595340.3的专利公开了单丝钢帘线的制造方法,其通过盘条表面预处理、干拉、热处理电镀、湿拉、加捻与解捻的步骤进行加工,该方法生产制造的单丝钢帘线具有良好的强度,但是对于极细特高强度钢帘线而言,只通过一次干拉、热处理以及湿拉操作,很难突破现有单丝钢帘线的细度和强度,生产出的钢帘线细度和强度不够,延伸率、破断力性能不够,钢丝表面质量差,钢丝塑性差。需要提供一种极细特高强度同步带钢帘线的生产方法,以生产出极细特高强度的钢帘线。

技术实现要素:

[0004]

本发明要解决的技术问题是提供一种极细特高强度同步带钢帘线的生产方法,能够解决现有技术生产出的钢帘线直径不够细、强度不够高、延伸率、破断力性能不够、钢丝表面质量差、钢丝塑性差的问题。

[0005]

为解决上述技术问题,本发明的技术方案为:包括以下步骤:s1、原料盘条准备以及表面净化处理、酸洗、电解磷化;s2、对原料盘条进行第一次干拉、第一次热处理、第二次干拉、第二次热处理和第三次干拉、第三次热处理;第一次干拉通过干式拉丝机将钢丝拉拔成1.8-2.8mm的钢丝,第二次干拉将钢丝拉拔成1.0-1.1mm钢丝,第三次干拉通过干式拉丝机将钢丝拉拔成0.40~0.70mm的钢丝,第一次干拉、第二次干拉以及第三次干拉的压缩比逐渐减小,以提高钢丝表面质量,提升钢丝塑性;第一次热处理、第二次热处理、第三次热处理分别在第一次干拉、第二次干拉、第三次干拉之后,第一次热处理和第二次热处理加热温度相同,第三次热处理温度高于第二次热处理,三次热处理后的钢丝的片层间距逐渐减小,收线速度逐渐增加,第一次热处理和第二次热处理之后进行电解磷化,提升钢丝表面润滑环境;s3、电镀铜锌合金:将钢丝表面净化处理后,在钢丝表面电镀一层铜锌合金;s4、水箱拉拔:将电镀铜锌合金后的钢丝拉拔成单丝直径为:0.045-0.08mm的特细超高强钢丝,提高总压缩比,拉拔后成品单丝强度为4300-5200mpa;s5、帘线捻股:将水箱拉拔后的单丝先用微丝微绳捻股机捻制成股绳,再将股绳捻制成成品钢帘线,进行收卷,钢帘线的直径为0.07-0.60mm。

[0006]

进一步地,所述原料盘条的直径为4-6mm,化学成分重量百分比为:碳含量0.90-0.94%、硅含量0.15-0.30%、锰含量0.20-0.40%、磷含量0.017max、硫含量0.010max、铝含量0.003max、氮含量0.005max、脱碳深度0.1mm max,不得有全圆周脱碳,非金属夹杂物尺寸小于20um。

[0007]

进一步地,所述第一次干拉:第一次干拉的拉拔道次为5-10道次,总压缩比为75-89%,4-9个道次部分压缩比为18-24%,最后一个道次压缩比为14-18%,拉丝模工作区角度为8-10

°

,拉丝模定径带长度为20-~35%d,d为出口单丝直径;所述第一次热处理:采用燃气明火炉进行加热,加热温度在910-970℃,采用水浴等温冷却,让钢丝形成索氏体组织,片层间距在100-160nm,收线速度40-60m/min,并通过电解磷化,在钢丝表面形成一层薄薄的磷化膜,膜重3-10g/kg,提升钢丝表面润滑环境,有助于进一步拉拔变形;所述第二次干拉:第二次干拉的拉拔道次为6-12道次,总压缩比为62-87%,部分压缩比为16-20%,拉丝模工作区角度为8-10

°

,拉丝模定径带长度为20-35%d;所述第二次热处理:采用燃气明火炉进行加热,加热温度在910-970℃,采用水浴等温冷却,让钢丝形成索氏体组织,片层间距在90-140nm,收线速度50-80m/min,并通过电解磷化,在钢丝表面形成一层薄薄的磷化膜,膜重3-10g/kg;所述第三次干拉:第三次干拉的拉拔道次为6-10道次,总压缩比在51-87%,部分压缩比在15-20%,最后2道次压缩比在14-16%;所述第三次热处理:通过燃气明火炉进行加热,加热温度在920-980℃,采用盐浴等温冷却处理,让钢丝形成片层间距为80-140um的索氏体组织。

[0008]

进一步地,所述步骤s3中,钢丝表面电镀的一层铜锌合金,铜含量64-80%,镀层克重5-12g/kg,钢丝强度1360-1500mpa,面缩率37.5-52%。

[0009]

进一步地,所述水箱拉拔:将电镀铜锌合金后的钢丝通过超大应变拉拔工艺拉拔成单丝直径为0.045-0.08mm的特细超高强钢丝,拉拔道次23-35道次,总压缩比98.7-99.3%,最后1道次压缩比为6-10%,前17-25道次采用钨钢模拉拔,拉丝模工作角为9-11

°

,定径带长度20-35%d,最后6-10道次采用钻石模,工作角为6-10

°

,定径带长度15-25%d;拉拔后成品单丝直径椭圆度小于0.0005mm,圈径60~150mm。

[0010]

进一步地,帘线捻股:将水箱拉拔后的单丝先用微丝微绳捻股机捻制成股绳,单丝预变形量为1.05-1.13d,再将股绳捻制成成品钢帘线,成品捻距不大于6mm,捻制时,因单丝直径极细,过线路径的抖动,阻尼过大都会引起单丝的断丝,因此所有过线路径需采用轻量化材质,捻制成绳后,通过虚捻器进行过捻控制成品残余扭转,成品残余扭转为0

±

3转/360

°

。

[0011]

本发明的优点在于:通过多次不同压缩比的干拉和不同加热温度、不同收线速度的热处理,提高钢丝表面质量,提升钢丝塑性,第一次热处理和第二次热处理之后进行电解磷化,提升钢丝表面润滑环境,有助于进一步拉拔变形,突破现有单丝钢帘线的生产工艺,可以生产出直径0.045-0.08mm、强度4300-5200mpa的极细特高强度的单丝,且延伸率低、破断力高、通条性均匀,电镀铜锌合金层,使得钢帘线与同步带橡胶结合力高。

附图说明

[0012]

图1为本发明的第一次干拉拉拔工艺参数表;图2为本发明的第二次干拉拉拔工艺参数表;图3为本发明的第三次干拉拉拔工艺参数表;图4为本发明的第三次热处理后钢丝片层间距图。

具体实施方式

[0013]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施方式,对本发明进行进一步详细说明。下面的实施例可以使本专业的技术人员更全面地理解本发明,但并不因此将本发明限制在所述的实施例范围之中。

[0014]

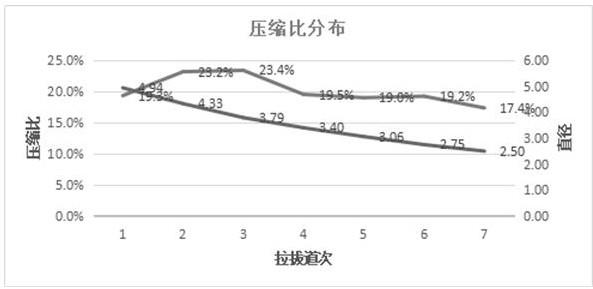

实施例:生产一种7x3x0.06mm极细特高强度钢丝绳,其生产步骤为:s1、原料盘条准备以及表面净化处理、酸洗、电解磷化:原料盘条为nsc92acr优质高碳钢,直径为5.5mm;s2、对原料盘条进行第一次干拉、第一次热处理、第二次干拉、第二次热处理和第三次干拉、第三次热处理;第一次干拉工艺:将原料盘条的直径拉拔为2.5mm,拉拔道次为7道次,总压缩比79.3%,压缩比分布呈桥式分布,前6个道次压缩比19-23%,最后一个道次压缩比为17.4%,模具角度为9

°

,拉丝模定径带长度为20~35%d,d为出口单丝直径,其工艺参数表如图1所示。

[0015]

第一次热处理工艺:采用燃气明火炉进行加热,加热炉出口温度在945

±

3℃,采用水浴aq110淬火液配置10%比例的水溶液进行等温冷却,让钢丝形成索氏体组织,片层间距在140-160nm之间,收线速度40m/min,并通过电解磷化,在钢丝表面形成一层薄薄的磷化膜,膜重6

±

2g/kg,提升钢丝表面润滑环境,有助于进一步拉拔变形。

[0016]

第二次干拉工艺:将第一次热处理后的2.50mm钢丝拉拔成1.08mm钢丝,其第二次干拉的拉拔道次为8道次,总压缩比在81%,部分压缩比在16-20%,拉丝模工作区角度为9

°

,拉丝模定径带长度为20-35%d;具体见图2。

[0017]

第二次热处理:采用燃气明火炉进行加热,加热炉出口温度在940

±

3℃,采用水浴aq110淬火液配置10%比例的水溶液进行等温冷却,让钢丝形成索氏体组织,片层间距在120-140nm之间,收线速度50m/min,并通过电解磷化,在钢丝表面形成一层薄薄的磷化膜,膜重5

±

2g/kg,提升钢丝表面润滑环境,有助于进一步拉拔变形。

[0018]

第三次干拉工艺:将第一次热处理后的1.08mm钢丝拉拔成0.62mm钢丝,其第二次干拉的拉拔道次为6道次,总压缩比在67.04%,部分压缩比在16-18%,拉丝模工作区角度为9

°

,拉丝模定径带长度为20-35%d;具体见图3。

[0019]

第三次热处理+盐浴处理工艺:在经过第三次干拉后的0.62mm钢丝,通过燃气明火炉进行加热,加热炉出口温度在930

±

3℃之间,采用国内首次应用线材在线盐浴等温冷却处理,让钢丝形成片层间距为80-110um的索氏体组织,见图4,图4为第三次热处理后钢丝片层间距,标注值为10层片距长度d,单片层=d/10。

[0020]

s3、电镀铜锌合金:将钢丝表面净化处理后,在钢丝表面电镀一层铜锌合金,铜含量:70

±

3%,镀层克重10

±

1.2g/kg,钢丝强度1460

±

20mpa,面缩率41.5

±

3%。

[0021]

s4、水箱拉拔:将电镀铜锌合金后的0.62mm钢丝通过超大应变拉拔工艺拉拔成单丝直径为0.06mm的特细超高强钢丝,拉拔道次31道次,总压缩比99.06%,最后1道次压缩比为8%,前23道次采用钨钢模拉拔,拉丝模工作角为10

°

,定径带长度20~35%d,d为出口单丝直径,最后8道次采用钻石模,工作角为8

°

,定径带长度15~25%d;拉拔后成品单丝强度4600

±

100mpa,直径椭圆度小于0.0005mm,圈径80~120mm。

[0022]

s5、帘线捻股:将水箱拉拔后的0.06单丝先用微丝微绳捻股机捻制成股绳3x0.06,单丝预变形量为1.05-1.13d,再将股绳捻制成成品钢帘线7x3x0.06,成品捻距不大于4.6mm,捻制成绳后,通过虚捻器进行过捻控制成品残余扭转,成品残余扭转为0

±

2转/360

°

。相关物理性能见下表1。

[0023]

本实施例的酸洗、电解磷化、水浴、盐浴等温冷却均采用常规工艺。

[0024]

表1:7x3x0.06成品钢帘线物理性能测试表。

[0025]

本发明的极细特高强单丝的生产工艺也可推广至其他拉拔领域,涉及到金刚砂线母线的生产工艺,具有极高的市场应用前景。

[0026]

以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1