一种大型台阶式轮型件成形方法与流程

[0001]

本发明属于轮型锻件热成形技术领域,具体涉及一种大型台阶式轮型件成形方法。

背景技术:

[0002]

在实现本发明的过程中,发明人发现现有技术至少存在以下问题:

[0003]

大型、空心、台阶式的轮型件(如图1所示)是轨道车辆用的关键零部件之一,此类零件形状不同于常规的车轮、轮箍,中心为空,辐板为台阶式,无轮毂部分,轮辋踏面可为直线、斜线、曲线等多种形式,外径d范围可达到φ700~φ1250mm。由于其形状特殊、服役条件恶劣,因此对制造工艺提高了非常严格的要求,目前此类大型零件的制造方式主要有:机械加工、铸造、分体焊接、模锻等,但存在如下主要问题:

[0004]

1)机械加工方法虽然表面精度高,但生产效率低、材料浪费严重;且产品的各方面性能达不到要求;

[0005]

2)铸造方法可制成此类形状较为复杂的零部件,但铸造组织粗大,存在裂纹、砂眼等缺陷,严重影响产品质量;

[0006]

3)焊接方法会产生裂纹、气孔、夹杂等缺陷,此类缺陷将严重影响结构的疲劳性能,使结构强度大大降低,存在巨大的安全隐患;

[0007]

4)传统的模锻方法虽可以弥补上述工艺的性能及制造缺陷,得到组织均匀致密的模锻件,但此类大型零部件的变形抗力极大,对锻压设备要求高;且锻件各部位尖角充填不满,加工余量大,材料浪费较为严重,不适合大批量的生产制造。

技术实现要素:

[0008]

本发明所要解决的技术问题是提供一种制备的成形坯组织致密,形状接近成品,表面无折叠等缺陷,加工余量非常小,可大大提高车轮成品率及材料利用率的大型台阶式轮型件成形方法。

[0009]

为了解决上述技术问题,本发明所采用的技术方案是:一种大型台阶式轮型件成形方法,包括如下步骤:

[0010]

1)钢锭处理;2)初锻;3)终锻;4)轧制;5)平整、冲孔。

[0011]

上述第2)步中,将加热后的钢坯,放置在初锻下模,利用压力机对钢坯进行锻压变形;锻压过程中,钢坯金属沿水平方向流动以充填初锻模型腔,并预留出台阶式辐板,从而实现对轮辋、台阶式辐板的金属预分配。

[0012]

上述第3)步中,利用成型压力机对初锻坯进行锻压成形,获得终锻坯,使轮型件的压制辐板部位成形。

[0013]

上述第3)步中,终锻坯设计时,在台阶式辐板的内侧设计一个凸台,使终锻变形时,辐板部位金属能够流动。

[0014]

上述第3)步中,初锻坯的轮辋部位金属=终锻坯轮辋+轧制辐板区域金属。

[0015]

上述第4)步中,用于轧制的立式轧机包括:一个主辊、两个辐板辊、两个斜辊、两个对中辊、两个导向辊,其主辊形状同轮型件踏面外形一致,在轧制过程中,左右辐板辊驱动轮坯旋转,主辊水平移动,从而对轮辋区域进行轧制变形,其余六个轧辊用于轮坯的轧制稳定性,不参与轧件变形。

[0016]

上述第5)步中,将轧制扩径后的轧制坯运送到压力机,利用冲头对轧制坯中心进行冲孔;然后对轮辋、台阶式辐板进行平整处理,消除轮型件各部位的不平及扭曲。

[0017]

上述第1)步包括如下步骤:

[0018]

a)钢锭切割:根据轮形件投料重量,采用圆盘冷锯或带锯对钢锭进行切割,制成所需钢坯,切锭后的钢坯保证切割面的平整度;投料重量=轮型件成品重+加工余量重+加热烧损重+冲孔块重;

[0019]

b)钢坯加热:将切割后钢坯放置在加热炉内进行加热,加热至1250~1300℃,保温时间≥4.0h;

[0020]

c)除鳞:加热后钢坯利用高压水装置或机械装置进行除鳞处理。

[0021]

上述技术方案中的一个技术方案具有如下优点或有益效果,采用锻压+轧制相结合的近净成形方法,利用此方法制备的成形坯组织致密,形状接近成品,表面无折叠等缺陷,加工余量非常小,可大大提高车轮成品率及材料利用率。

附图说明

[0022]

图1本发明所述的大型台阶式轮型件结构示意图;

[0023]

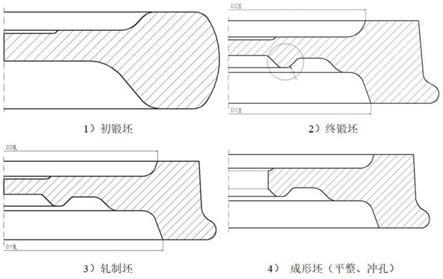

图2本发明所述的轮型件压轧成形流程示意图;

[0024]

图3本发明所述的轮型件初锻模具结构示意图;

[0025]

图4本发明所述的轮型件终锻模具结构示意图;

[0026]

图5本发明所述的轮型件轧制扩径结构示意图;

[0027]

图6本发明所述的轮型件平整冲孔模具结构示意图。

[0028]

上述图中的标记均为:21、初锻上模,22、初锻坯,23、初锻下模,31、终锻上模,32、终锻坯,33、终锻下模,41、轧制坯,42、左辐板辊,43、主辊,44、右辐板辊,45、轧机中心线,51、冲头,52、平整上模,53、成形坯,54、平整下模,55、顶料套,56、冲孔块。

具体实施方式

[0029]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

[0030]

参见图1-6,一种锻压+轧制的复合成形方法,主要包括:初锻、终锻、轧制和平整冲孔四道工序,具体的工序如下:

[0031]

(1)钢锭切割:根据轮形件投料重量,采用圆盘冷锯或带锯对钢锭进行切割,制成所需钢坯,切锭后的钢坯需保证切割面的平整度。其投料重量=轮型件成品重+加工余量重+加热烧损重+冲孔块重;

[0032]

(2)钢坯加热:将切割后钢坯放置在高温加热炉内进行加热,加热至1250~1300℃,保温时间≥4.0h,使钢烧透,以减小轮型件的塑性变形抗力;

[0033]

(3)除鳞:加热后钢坯需利用高压水装置或机械装置进行除鳞处理,并保证除鳞效

果,防止氧化铁皮影响轮型件的压轧成形质量;

[0034]

(4)初锻:将除鳞后钢坯利用机械手放置在初锻下模上,利用对中装置对坯料进行对中,然后压机下压,使钢坯压缩变形,金属水平流动填充轮辋部位,制成如图2中1)所示的初锻坯,具体的初锻模具结构可参见图3;

[0035]

将加热后的钢坯,放置在初锻下模,利用压力机对钢坯进行锻压变形。锻压过程中,钢坯金属沿水平方向流动以充填初锻模型腔,并预留出台阶式辐板,从而实现对轮辋、台阶式辐板的金属预分配。

[0036]

(5)终锻:利用机械手将初锻坯放置在终锻下模中间,再次对中,终锻上模下压使初锻坯充满轮辋型腔;制备出如图2中2)的终锻坯,其内外侧内径分别为d1压、d2压,具体终锻模具结构如图4所示;

[0037]

利用成型压力机对初锻坯进行锻压成形,获得终锻坯,使轮型件的压制辐板部位成形,轮辋金属分配合理、充足,便于后序的轧制扩径。终锻坯设计时,在台阶式辐板的内侧,设计一个小凸台,以便于终锻变形时,辐板部位金属可流动,从而大大降低终锻变形抗力,具体可参见图2中2)终锻坯。

[0038]

在设计初锻、终锻工艺设计时,可根据锻压设备能力进行轮辋辐板的合理分配。合理设计成型工艺,既要有利于成型压力机顺利压下,得到完好的轮辋外径尺寸,完成终锻;又有利于轮型坯在立式轧机稳定轧制成形。即压机吨位越小,则初锻、终锻的变形量可设置偏小,留给轧机的变形量偏大。

[0039]

注:初锻坯的轮辋部位金属=终锻坯轮辋+轧制辐板区域金属。

[0040]

(6)轧制扩径:其轧制过程结构如图5所示,1个主辊、2个辐板辊对终锻坯进行轧制扩径。其扩径量为l时,则d1轧=d1压+l,d2轧=d2压+l;

[0041]

当压机吨位较小时,可在设计压轧工艺时,将d1压、d2压设置偏小,扩径量l设置偏大,已保证锻压设备能力可满足压轧工艺要求。

[0042]

作为此轮型件生产中非常重要的一道工步,主要作用是对终锻坯进行轧制扩径,使轮辋部位金属流动到台阶式辐板部位,延展台阶式辐板,完成轮辋、辐板部位的精确成形。用于轧制的立式轧机主要包括:1个主辊、2个辐板辊、2个斜辊、2个对中辊、2个导向辊,其主辊形状同轮型件踏面外形一致(可为直线、曲线、斜线等),在轧制过程中,左右辐板辊驱动轮坯旋转,主辊水平移动,从而对轮辋区域进行轧制变形,其余6个轧辊主要用于轮坯的轧制稳定性,不直接参与轧件变形。

[0043]

(7)平整、冲孔:如图6所示为平整冲孔模具结构,对轧制扩径后的轧制坯的各面进行平整精确成形;并利用冲头对轧制坯进行冲孔,将中心块去除。

[0044]

因钢坯中心区域含有较多的铸造缺陷,将轧制扩径后的轧制坯运送到压力机,利用冲头对轧制坯中心进行冲孔;然后对轮辋、台阶式辐板进行平整处理,消除轮型件各部位的轻微不平及扭曲。

[0045]

在保持锻压件组织高致密度、金属流线良好的同时,有效降低了锻压变形抗力;成形性好,成形坯形状接近成品;加工余量非常小,大大提高材料利用率;适用于大批量、高效率的此类大型轮型件生产制造。

[0046]

采用锻压+轧制相结合的近净成形方法,利用此方法制备的成形坯组织致密,形状接近成品,表面无折叠等缺陷,加工余量非常小,可大大提高车轮成品率及材料利用率。

[0047]

采用上述的方案后,具有如下优点:(1)各部位尖角充型饱满,成形坯形状接近成品;(2)各部位余量均匀;(3)切削加工余量非常小,大大提高金属材料利用率;(4)单件制造成本低,可适用于大批量生产制造。

[0048]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1