一种自动压合防滑链成型机器上的扣板件进料机构的制作方法

1.本实用新型涉及车胎防滑链加工技术领域,具体涉及一种自动压合防滑链成型机器上的扣板件进料机构。

背景技术:

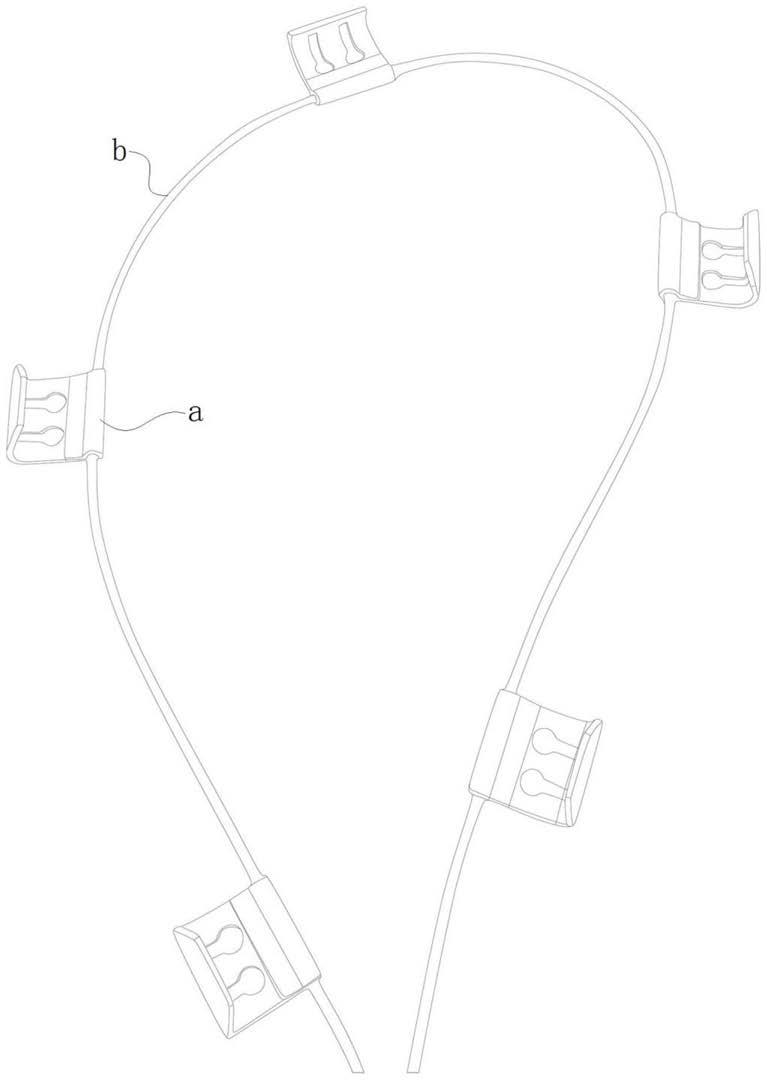

2.由于冰冻天气,路上积雪,许多汽车都装上了防滑链以免发生事故。防滑链的原理是把车辆的重力集中到铁链的几个点上,产生巨大的压强,轧透冰雪层直达路面,从而增大摩擦力,增加车辆行驶的安全系数;防滑链一般是由钢链或橡胶链制成,原理简单,易于安装,实用性很强。按照结构可以把防滑链分为两种:一种是已经接成罩状的防滑链;另一种是交叉安装的几根单独的防滑链,它比较简单便宜,但安装不如前者方便;本技术所生产加工是如图1所示的防滑链结构;所述防滑链是由扣板件以及绳体结合所构成的,即将扣板件的一端压制至绳体上,所述扣板件的结构具体如图2和图3所示,该状态下的扣板件是还未压制情况下的扣板件结构,而压制后的扣板件的结构具体如图4所示,该防滑链的结构简单,制作优化,且能够方便的安装至汽车的轮胎上,市场前景较大。

3.申请人在研发过程中,发现如何对扣板件进行递送以较好地对接冲压机构对其扣板件的冲压是比较困难的,困难在于如果递送过程全程采用震动盘震动送料,则递送的速度较慢,能够较好地控制扣板件进入冲压机构的时间点,但是递送速度过慢则影响工作效率,如何在能够配合递料至冲压的时间点的基础上,提高工作效率是亟待解决的问题。

技术实现要素:

4.本实用新型的目的在于提供了一种有效进行递送扣板件的自动压合防滑链成型机器上的扣板件进料机构。

5.为达上述目的,本实用新型的主要技术解决手段是一种自动压合防滑链成型机器上的扣板件进料机构,所述扣板件进料机构包括分别位于冲压机构前后两端的拨料组件以及钩拉组件;所述拨料组件用于辅助扣板件在递料通道内朝冲压机构递料前移,所述拨料组件设置在递料通道上,所述拨料组件的拨料端能够沿着递料通道的递料方向往返移动,所述拨料端作用于至少一个扣板件上,所述拨料端能够与扣板件同步朝递料方向前移且独立反向后移;所述钩拉组件用于将冲压机构所压合成扣板件及绳体抽拉出料,所述钩拉组件的钩拉端相对出料方向往返移动;所述钩拉端对扣板件进行钩拉一定位移量出料;通过设置拨料组件则有效地促进扣板件在递送过程中的进程,能较好地配合冲压的节奏,提高其工作效率。

6.在一些实例中,所述拨料组件包括第一滑轨、滑动设置在第一滑轨上的拨料件以及固定设置在第一滑轨一端的第一驱动部件,所述第一驱动部件的输出端作用于拨料件上并驱动拨料件在第一滑轨上滑行;拨料件的一端设有拨料头,所述拨料头为所述拨料端,所述拨料头的底部能够带动扣板件朝进料方向同步前移而独立反向后移。

7.在一些实例中,所述拨料头的顶部通过扭簧铰接于拨料件的端部上,所述拨料头

的底部一侧呈钩形结构,拨料前移时,能够与扣板件相抵并带动扣板件同步前移;其另一侧设有圆弧形的导向面,独立后移时,所述导向面与扣板件端部表面抵触而使拨料头相对拨料件发生转动,扣板件的另一端与扣板件脱离并独立朝进料反向后移;如此设置好处,即保证单方向促进扣板件的递送前移,后不会将扣板件往回退送。

8.在一些实例中,所述第一驱动部件包括拨料气缸以及设置在拨料气缸输出端上的撞击杆,所述拨料件的侧壁通过至少一复位弹性件与第一驱动部件的侧壁相连,所述撞击杆的端部撞击拨料件并驱动拨料件滑行,所述拨料件通过复位弹性件拉力对扣板件拨料前移。

9.在一些实例中,所述钩拉组件包括活动座、第二驱动部件以及钩拉件,所述第二驱动部件驱动活动座前后移动,所述钩拉件的一端铰接于活动座的底部上,所述钩拉件的件身通过一伸缩气缸铰接于活动座侧壁上;当需要钩拉扣板件时,伸缩气缸驱使钩拉件的另一端下移钩住扣板件并通过第二驱动部件移位抽拉。

10.在一些实例中,所述第二驱动部件包括驱动电机以及设置在驱动电机输出端上的丝杆,所述活动座套接于丝杆上;所述机架上设有第二滑轨,所述活动座的底面滑动设置在第二滑轨上。

11.本实用新型由于采用了以上的技术方案,以实现以下效果,在递送的过程中,采用拨料组件对扣板件的前移递送,以增快递料的速度,有效地配合出料以及冲压等其他工序的完成节奏;以及能够对扣板件压制至绳体后进行拉扯出料。

附图说明

12.图1是防滑链的结构示意图,

13.图2是扣板件的结构示意图,

14.图3是图2的a

‑

a视图的结构示意图,

15.图4是图2的扣板件端部被压制后的结构示意图,

16.图5是本实用新型的一种实施例,

17.图6是图5实施例的自动压合防滑链成型机器的结构以及成型加工流程,

18.图7是图5实施例的限位板、递料通道、扣板件以及绳体结合的截面结构示意图,

19.图8是图6实施例的p区域放大结构示意图,

20.图中:限位板1、拨料组件2、复位弹性件21、拨料气缸22、撞击杆23、拨料件24、拨料头241、导向面2411、冲压机构3、模座31、冲压气缸32、冲压头33、光纤传感器34、钩拉组件4、驱动电机41、丝杆42、第二滑轨43、活动座44、钩拉件45、伸缩气缸46、递料通道5、出料通道6、震动盘7、送料盘8、从动导向轮9、进料导向轮10、扣板件a、扣板件端部a1、扣板件底部a2、扣板件孔a3、扣板件另一端a4、绳体b。

具体实施方式

21.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

22.本领域技术人员应理解的是,在本实用新型的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

23.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以多个,术语“一”不能理解为对数量的限制。

24.实施例一:

25.参考本实用新型说明书附图之图 1至图8所示,根据本实用新型一优选实施的一种自动压合防滑链成型机器被阐述;所述自动压合防滑链成型机器包括绳体b进料机构、设置于机架上的扣板件进料机构以及用于将扣板件a压合至绳体b上的冲压机构3,所述扣板件进料机构包括分别位于所述冲压机构3前后两端的震动盘7以及钩拉组件4,所述震动盘7对扣板件a进行震动送料,绳体b穿行于扣板件a的一端内并至少有一段绳体b留在扣板件a的端部内;所述冲压机构3的冲压端对放置有一段绳体b的扣板件端部a1进行冲压压合,扣板件a的一端连接固定于绳体b上;所述钩拉组件4位于冲压机构3的后端,所述钩拉组件4的钩拉端对扣板件a进行钩拉一定位移量后,所述冲压机构3对下一个扣板件端部a1进行冲压压合至绳体b上,使得相邻扣板件a之间的绳体b长度相等;在本实施例中,所述绳体b采用的是钢丝绳,所述扣板件a的结构如图2所示,该机器主要加工成型图1所示的产品。

26.具体而言,所述绳体b进料机构包括用于装载绳体b的送料盘8以及促使绳体b向扣板件a进料机构进料的导向轮组,所述导向轮组包括进料导向轮10以及从动导向轮9,所述进料导向轮10包括两个对称设置的导向轮,两个导向轮的转动方向相反,其中至少有一个导向轮的轮体表面沿圆周方向设有一线槽,所述绳体b从两个导向轮之间穿行通过;绳体b的进料动力来源可以包括两种,其一是其送料盘8无自动送料驱动力,此时,只能依靠绳体b不断从两个导向轮中穿行,送料盘8不断被动转动进行放料;另一种是送料盘8自身安装驱动力,驱动送料盘8自转放料,在本实施例中是按后一种方案实施。

27.所述扣板件进料机构包括震动盘7以及钩拉组件4,所述震动盘7的盘体内放置有数个扣板件a,通过震动盘7将扣板件a按照开口朝上的状态震动出料,在此震动盘7的内部结构就不再过多赘述,此震动盘7能够市场上所购买,为现有技术;值得一提地是,所述震动盘7的出料端与冲压机构3之间设有一条递料通道5,所述扣板件a从震动盘7出料后在递料通道5前移,往冲压机构3进行送料;其中,扣板件a在递料通道5前移的动力来源包括三种实施方案;其一:通过震动盘7的出料端与递料通道5设置为一体,扣板件a在递料通道5的前移以震动盘7的震动作为动力源,该方案能够促使扣板件a前移,但其前移的速度较慢,在一定程度上会影响冲压工序;其次是最为优化的方案,也是本实施例采用的方案,该方案主要通过推动一个扣板件a,来实现移动位于该扣板件a前方的多个扣板件a,具体而言,所述扣板件进料机构还包括用于辅助扣板件a在递料通道5内前行的拨料组件2;所述拨料组件2设置在震动盘7与冲压机构3之间的递料通道5上,所述拨料组件2的拨料端能够沿着递料通道5的递料方向往返移动,所述拨料端作用于至少一个扣板件a上并能够与扣板件a同步朝递料方向前移;此方案的优势在于,提高工作效率,有效地加快扣板件a向冲压机构3前移;在本

实施例中,所述拨料组件2包括第一滑轨、滑动设置在第一滑轨上的拨料件24以及固定设置在第一滑轨一端的第一驱动部件,所述第一驱动部件的输出端作用于拨料件24上并驱动拨料件24在第一滑轨上滑行;如图8所示,拨料件24的一端设有拨料头241,所述拨料头241为上述提及的拨料端,所述拨料头241的底部能够带动扣板件a朝进料方向同步前移而独立反向后移;在本实施例中,所述拨料头241的顶部通过扭簧铰接于拨料件24的端部上,所述拨料头241的底部一侧呈钩形结构,拨料前移时,能够与扣板件a相抵并带动扣板件a同步前移;其另一侧设有圆弧形的导向面,独立后移时,所述导向面与扣板件端部a1表面抵触而使拨料头241相对拨料件24发生转动,扣板件的另一端a4与扣板件a脱离并独立朝进料反向后移;直至拨料头241滑动至一下个扣板件孔a3时,由于扭簧的作用,使得拨料头241恢复至与拨料件24的初始角度,使得拨料头241钩形一侧落入扣板件孔a3内,与扣板件相抵前移递送;其中,所述第一驱动部件包括拨料气缸22以及设置在驱动气缸22输出端上的撞击杆23,所述拨料件24的侧壁通过至少一复位弹性件21与第一驱动部件的侧壁相连,所述撞击杆23的端部撞击拨料件24并驱动拨料件24滑行(此时的滑行是上述的独立后移),所述拨料件24通过复位弹性件21拉力对扣板件a拨料前移(此时的滑行是上述的拨料前移),当然在其他一些实施例中,也可以通过拨料气缸22直接驱动拨料件24进行来回移动;最后一种方案是通过震动盘7的震动结合拨料组件2对扣板件a的推移来实现扣板件a的前移。

28.所述扣板件a在递料通道5前移的过程中,需要将绳体b先预穿行在扣板件a的一端部内,以备移动至冲压机构3时,对其端部进行冲压,将扣板件a压制至绳体b上;而如何将绳体b在还未进入冲压机构3前有效地预设置在扣板件的端部内是亟待解决的问题,如图7所示,在本实施例中,所述递料通道5的一侧上连接固定有一限位板1,该侧具体指的是位于扣板件a需要被冲压的端部的侧部,所述限位板1为l型的折弯板,所述限位板1的折弯段置入于递料通道5内,所述折弯段的底面与递料通道5内底面的高度d大于扣板件底部a2厚度d,以便于扣板件a能够正常前移;所述折弯段的内壁与递料通道5的内侧壁之间的距离s略大于需被冲压的扣板件端部a1宽度s,其一方面是为了让扣板件端部a1能够正常递料前移,另一方面是通过限位板的遮挡,防止在扣板件端部a

1 内穿行的绳体脱离出去;具体而言,所述折弯段与扣板件的端部围合呈一可供绳体b穿行的暂行通道,暂行通道的意思是指暂时性的通行通道,由于在递料前移的过程中,扣板件a还是要脱离递料通道5与限位板1的,该暂行通道相对封闭,绳体b可以从暂行通道一端贯穿至另一端,而设置该限位板1的主要目的是为了暂时性挡住扣板件端部a1开口,使得绳体b在穿行端部的过程中不会脱离扣板件端部a1,而避免冲压时扣板件a无法压制在绳体b上的情况发生,进而导致没有压制在绳体b上的扣板件a报废,需要重新制作或损毁,浪费资源;而限位板1的折弯段有效地挡住端部开口,使得绳体b在穿行运动过程中至少有一段绳体b是无法脱离该端部,并在移送到冲压机构3之前都是留在端部内,以保证冲压过后,扣板件a顺利地被压制至绳体b上;当然在另一些实施例中,所述限位板1也可以与递料通道5的一侧一体形成。

29.在本实施例中,所述冲压机构3包括冲压头33、冲压气缸32以及模座31,所述模座31与递料通道5连通,所述冲压头33位于模座31的正上方,所述冲压头33的顶部设置在冲压气缸32的输出端上,所述冲压头33的底部截面呈波形台阶面;所述波形台阶面的意思具体指的是与绳体b正对的冲压头33底部区域要高于与扣板件端部a1其余部分正对的冲压头33底部区域,两块区域之间通过一定弯曲坡度斜接,这样设计的好处在于冲压头33的底部压

制成型扣板件的端部也呈波形,且在一定程度保护钢丝绳不会被冲压机构3给压断;所述模座31设置有一光纤传感器34,所述光纤传感器34与冲气缸信号连通,所述光纤传感器34用于检测模座31上是否存在有扣板件a,如模座31上存在扣板件a,则信号反馈至冲压气缸32驱动冲压头33对扣板件a进行压制,如模座31上不存在扣板件a,则无法使得冲压气缸32驱动冲压头33对扣板件a进行压制,进而实现自动化冲压工序;在其他一些实施例中,也可以无需设置光纤传感器34,实现人工启动或关闭冲压气缸32来完成冲压工序。

30.所述冲压机构3的另一端延伸连接一出料通道6,所述钩拉组件4设置在出料通道6上,所述钩拉组件4包括活动座44、第二驱动部件以及钩拉件45,所述第二驱动部件驱动活动座44前后移动,所述钩拉件45的一端铰接于活动座44的侧壁底部上,所述钩拉件45的件身通过一伸缩气缸46铰接于活动座44侧壁顶部上,所述钩拉件45、伸缩气缸46以及活动座44形成一三角结构;当需要钩拉扣板件a时,伸缩气缸46驱使钩拉件45的另一端下移钩住扣板件a上的扣板件a孔并通过第二驱动部件移位抽拉;在本实施例中,第二驱动部件包括驱动电机41以及设置在驱动电机41输出端上的丝杆42,所述活动座44套接于丝杆42上,通过驱动电机41转动丝杆42而带动活动座44的前移后退;所述机架上设有第二滑轨43,所述活动座44的底面滑动设置在第二滑轨43上,以提高滑动的稳定性以及顺畅度。

31.当然,在递料通道5上也可以通过设置钩拉组件4来替代拨料组件2实现扣板件a的推料效果;其次,出料通道6上也可以通过设置拨料组件2来替代钩拉组件4来实现对扣板件a出料的拉扯出料效果。

32.该机器的加工成型具体步骤如下:

33.s1:通过震动盘7将盘体内的扣板件a按照以扣板件a的开口朝上的状态震动出料;

34.s2:将放置在送料盘8上绳体b通过送料盘8的自转,绕设在导向轮组进料;

35.s3:将扣板件a震动至递送通道上,依次排列递送通道上,将绳体b的一端贯穿于暂行通道内,并将绳体b预设置在扣板件端部a1内,通过拨料组件2驱使扣板件a同步前移,等待冲压机构3的压制;

36.s4:所述扣板件a以及绳体b移至模座31上时,光纤传感器34检测其存在后,启动冲压气缸32驱动冲压头33对放置有绳体b的扣板件端部a1进行压制,使得扣板件a被压制到绳体b上;

37.s5:所述伸缩气缸46对钩拉件45下推,钩拉件45的钩部下移钩住扣板件孔a3,通过驱动电机41带动丝杆42转动,带动活动座44以及钩拉件45同步移动,将压制成型的扣板件a以及绳体b从冲压机构3内拉扯出料;

38.s6:将压制成型的扣板件a拉一段位移后,将下一个扣板件a移送至模座31上进行冲压,然后钩拉件45脱离前一个扣板件a,重新按s5操作将后一个扣板件a拉扯出;

39.s7:重复操作s5和s6,最后加工成型出图1所示的产品。

40.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。

41.本实用新型的目的已经完整并有效地实现。本实用新型的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本实用新型的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1