一种五金件加工用线切割工作台的制作方法

1.本实用新型涉及一种切割技术领域,具体是一种五金件加工用线切割工作台。

背景技术:

2.五金件是指是指用金、银、铜、铁、锡等金属及其其金属工艺品,五金件的应用几乎涉及到生活的方方面面,线切割又叫电火花切割,是利用移动的细金属导线铜丝或者钼丝做电极,对工件进行脉冲火花放电,切割成型的一种工艺方法,对五金件线切割的切缝细,有利于节省金属材料。

3.现有的一些线切割装置配置的工作台往往在对工件夹紧定位后无法实现对角度的调节,不能很好地配合电极丝进行切割,使用不便。

技术实现要素:

4.本实用新型的目的在于提供一种五金件加工用线切割工作台,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种五金件加工用线切割工作台,包括第二承台板,沿第二承台板上下位置分别布设有夹紧定位机构和角度调整机构,所述角度调整机构包括第一承台板,所述第二承台板底部固连有转盘,所述转盘底部偏心处对称固连有第一连杆和第二连杆,所述第一连杆和第二连杆均与转盘平行,所述第一连杆和第二连杆与转盘不相连的一端均转动连接有套筒,两个所述套筒中心通过螺纹连接在双向螺杆的两段旋向相反的螺纹部上,所述双向螺杆通过轴承安装于轴承座上,所述轴承座固定于第一承台板表面,所述第一承台板表面开设有环形槽,所述第二承台板底部边缘均匀固连有若干个转杆,所述转杆底部延伸到环形槽内。

7.作为本实用新型进一步的方案:所述夹紧定位机构包括定位中心和滚珠丝杠和齿轮副,所述滚珠丝杠为两个且平行错开布置,其中一个所述滚珠丝杠一端于步进电机的输出端,两个所述滚珠丝杠通过齿轮副传动,所述齿轮副为等速传动,所述滚珠丝杠均通过轴承安装于第二承台板内,所述第二承台板内开设有平行的两个梯形滑轨,所述梯形滑轨内均滑动连接有滑动件,两个所述滑动件分别位于两个滚珠丝杠上方,两个所述滑动件底部与对应的滚珠丝杠通过螺母座配合连接,两个所述滑动件顶部均固连有夹板,所述夹板为直角型,两个所述夹板围成一个半封闭式矩形空间,所述夹板内侧均设有定位件,两个所述定位件中心轴线汇交于定位中心。

8.作为本实用新型再进一步的方案:所述定位件包括夹片以及与夹片一端固连的弹簧,所述弹簧远离夹片一端固连于夹板的内侧表面,弹簧中心套有滑杆,所述滑杆一端与夹板固连,另一端滑动设于定位件的滑槽内且通过挡片限位,所述挡片与滑杆固连。

9.作为本实用新型再进一步的方案:每个所述转杆底部均安装有万向球,所述万向球与环形槽的底表面的圆形凹槽接触。

10.作为本实用新型再进一步的方案:所述双向螺杆一端安装有手轮一端安装有手轮,所述手轮表面设有刻度盘,所述第一承台板表面设有基准标线,所述基准标线位于刻度盘正下方且中心箭头指向第一承台板中心。

11.作为本实用新型再进一步的方案:所述第一承台板的四周固连有安装座,所述安装座表面开设有螺纹孔。

12.与现有技术相比,本实用新型的有益效果是:利用转盘、双向螺杆、连杆、万向球、手轮等的配合形成角度调整机构,能够对工作台的角度进行较为精确的角度调整,方便带动工件转动被电极丝切割出理想的形状;利用齿轮与两个滚珠丝杆等的配合形成夹紧定位机构,能够对不同大小的工件进行夹紧,并且定位精准,方便作业。

附图说明

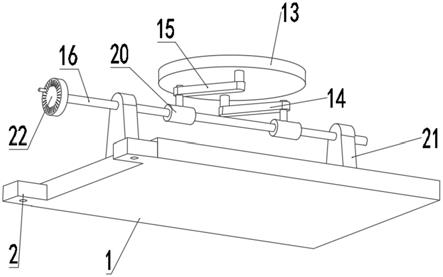

13.图1为一种五金件加工用线切割工作台复合剖结构示意图。

14.图2为一种五金件加工用线切割工作台中夹紧装置的夹板的结构示意图。

15.图3为一种五金件加工用线切割工作台中夹紧装置侧视图。

16.图4为一种五金件加工用线切割工作台中图1中b处局部放大示意图。

17.图5为一种五金件加工用线切割工作台中转动装置的仰视视图。

18.图6为一种五金件加工用线切割工作台中第一承台板的俯视图。

19.图7为一种五金件加工用线切割工作台中转动装置的轴测视图。

20.图中:1.第一承台板;2.安装座;3.第二承台板;4.梯形滑轨;5.滑动件;6.夹板; 7.定位件;8.定位中心;9.滚珠丝杠;10.螺母座;11.齿轮副;12.步进电机;13.转盘; 14.第一连杆;15.第二连杆;16.双向螺杆;17.转杆;18.环形槽;19.万向球;20.套筒; 21.轴承座;22.手轮;23.基准标线。

具体实施方式

21.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本实施例公开的一些方面相一致的装置和方法的例子。

22.实施例1

23.请参阅图1~7,本实用新型实施例中,一种五金件加工用线切割工作台,包第二承台板3,沿第二承台板3上下位置分别布设有夹紧定位机构和角度调整机构,所述角度调整机构包括第一承台板1,所述第二承台板3底部固连有转盘13,所述转盘13底部偏心处对称固连有第一连杆14和第二连杆15,所述第一连杆14和第二连杆15均与转盘13平行,所述第一连杆14和第二连杆15与转盘13不相连的一端均转动连接有套筒20,两个所述套筒20中心通过螺纹连接有同一个双向螺杆16,所述双向螺杆16通过轴承安装于轴承座 21上,所述轴承座21固定于第一承台板1表面,所述第一承台板1表面开设有环形槽18,所述第二承台板3底部边缘均匀固连有若干个转杆17,所述转杆17底部延伸到环形槽18 内。

24.优选的,所述转杆17底部均安装有万向球19,所述万向球19与环形槽18的底表面的圆形凹槽接触。

25.优选的,所述双向螺杆16一端安装有手轮22,所述手轮22表面设有刻度盘,所述第一承台板1表面设有基准标线23,所述基准标线23位于刻度盘正下方且中心箭头指向第一承台板1中心。

26.进一步的,所述第一承台板1的四周固连有安装座2,所述安装座2表面开设有螺纹孔。

27.本实施例中,将工作台置于于线切割机底座相应位置并且通过螺栓固定,工件夹紧后,具体夹紧过程在实施例2中将会进行描述,角度调整机构是这样工作的:转动手轮22,根据转动手轮22,手轮22上的刻度盘与基准标线23的对准则可以将转盘13调整到需要调整的角度,第二承台板3与转盘13固连,转盘13上设有工件,那么相应的将工件调整到相应的角度,假设沿手轮22轮柄方向看先顺时针转动手轮22,双向螺杆16随之转动,带动两个套筒20相向运动靠近,则两个套筒20带动第一连杆14和第二连杆15顺时针转动,第一连杆14和第二连杆15带动转盘13转动,转盘13带动第二承台板3转动,定位件7 上的转杆17沿环形槽18转动,由于转杆17底部设置了万向球19,因此最终将使得万向球19沿环形槽18的底表面的圆形凹槽转动,将滑动摩擦转变为滚动摩擦,减小了摩擦力,使得第二承台板3的转动转动更为容易,第二承台板3上夹紧固定有工件,方便调整到合适的角度后进行配合金属线进行线切割,若相反向转动角度,则逆时针转动手轮22即可,使得第二承台板3反向转动,利用角度调整机构和刻度盘与基准标线23配合可进行较为精准的角度调节,方便对工件切割出理想的形状。

28.实施例2

29.请参阅图1~7,作为本实用新型另一个优选的实施例,所述夹紧定位机构包括定位中心8和滚珠丝杠9和齿轮副11,所述滚珠丝杠9为两个且平行错开布置,其中一个所述滚珠丝杠9一端于步进电机12的输出端,两个所述滚珠丝杠9通过齿轮副11传动,所述齿轮副11为等速传动,所述滚珠丝杠9均通过轴承安装于第二承台板3内,所述第二承台板3内开设有平行的两个梯形滑轨4,所述梯形滑轨4内均滑动连接有滑动件5,两个所述滑动件5分别位于两个滚珠丝杠9上方,两个所述滑动件5底部与对应的滚珠丝杠9通过螺母座10配合连接,两个所述滑动件5顶部均固连有夹板6,所述夹板6为直角型,两个所述夹板6围成一个半封闭式矩形空间,所述夹板6内侧均设有定位件7,两个所述定位件7中心轴线汇交于定位中心8。

30.优选的,所述定位件7包括夹片以及与夹片一端固连的弹簧,所述弹簧远离夹片一端固连于夹板6的内侧表面,弹簧中心套有滑杆,所述滑杆一端与夹板固连,另一端滑动设于定位件7的滑槽内且通过挡片限位,所述挡片与滑杆固连。

31.本实施例中,夹紧定位机构是这样工作的,首先将工件几何中心置于半封闭式矩形空间内,对准定位中心8,利用两个转杆17的配合使得夹片在弹簧方向夹紧工件,进而启动步进电机12,在步进电机12的带动下,带动一个滚珠丝杠9转动,由于齿轮副11的作用,带动另一个滚珠丝杠9反向转动,在两个反向转动的滚珠丝杠9作用下,相应的带动两个滚珠丝杠9上的螺母座10反向移动,因此最终效果是带动滑动件5在梯形滑轨4内滑动,且两个滑动件5的滑动是同向或者反向的,最终将带动滑动件5上的夹板6夹紧工件或者松开工件,并且可使得夹紧定位机构可根据工件的大小进行夹紧,使用方便。

32.综上所述,夹紧定位机构,能够对不同大小的工件进行夹紧,并且定位精准,方便

作业,角度调整机构,能够对工作台的角度进行较为精确的角度调整,方便带动工件转动被电极丝切割出理想的形状。

33.本领域技术人员在考虑说明书及实施例处的公开后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由权利要求指出。

34.应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1