吐司盒周框自动上下料成型设备的制作方法

1.本实用新型涉及烘焙器具加工技术领域,尤其是吐司盒周框自动上下料成型设备。

背景技术:

2.吐司盒在焊接加工成多连体结构后,外周一圈设置有相应的周框,便于与烤箱内的支撑架配合。为了提高利用率,现有技术中周框可设置成与托盘可拆卸式连接的结构,便于更换和维护。因此需要在周框上加工定位连接孔,目前的加工方式是利用多道工序对片材或板材进行压平,之后再冲孔最后切断,形成边架或加强筋,再将边架焊接成周框体结构并在内部焊接加强筋。加工过程中各工序单独实施,每个工序均需要人工操作,产生的边角废料多造成生产成本高,效率低,且不能保证产品一致性。

技术实现要素:

3.本实用新型设计一种吐司盒周框自动上下料成型设备,为辊压、冲点和切断一体式设备,节约材料和人工,提高效率和质量。

4.本实用新型采用的技术方案如下:

5.一种吐司盒周框自动上下料成型设备,包括机架,所述机架上沿待加工片材的输送方向,依次设置有压辊装置、冲点装置和切断装置,所述压辊装置包括沿输送方向均匀设置的多组压辊,每组包括上下对应配合的上辊和下辊,所述冲点装置和切断装置均具有一安装在所述机架上表面的承接底座,所述冲点装置位于所述承接底座的上方设置有升降式冲点刀,所述切断装置位于所述承接底座的上方设置有升降式切断刀。

6.所述冲点装置的承接底座上设有与所述升降式冲点刀对应的冲点基座,所述切断装置的承接底座上设有与所述升降式切断刀对应的切断基座,所述冲点基座、切断基座的上表面与从所述压辊装置输出的片材的高度一致,使得片材沿水平方向依次经过辊压、冲点和切断后从所述切断装置后端下料。

7.所述冲点基座的上表面沿输送方向间隔设置两组第一标记孔,位于两组第一标记孔之间设有与所述升降式冲点刀配合的冲孔。

8.所述切断基座的上表面沿输送方向间隔设置两组第二标记孔,所述升降式切断刀对应于两组第二标记孔之间间隔位置处。

9.所述升降式冲点刀通过第一安装板固定连接在第一升降气缸的伸缩端,所述第一安装板底面上连接有弹簧件。

10.所述升降式切断刀通过第二安装板固定连接在第二升降气缸的伸缩端,所述第二安装板底面上连接有弹簧件。

11.所述压辊装置的转轴两端分别与固定于所述机架两侧的支撑板连接,转轴与驱动机构连接,带动多组压辊同步转动。

12.本实用新型的有益效果如下:

13.本实用新型的吐司盒周框自动上下料成型设备,可一次性完成辊压、冲点和切断,实现连续性作业,适用于规模化生产,节约材料和人工,极大地提高了生产效率,并提高了周框的加工质量。

14.本实用新型的第一标记孔、第二标记孔可配合设备上的传感装置,便于识别和定位,提高冲点位置和切断位置的准确性,提高设备的可靠性。

15.本实用新型的弹簧件能有效防止第一安装板和对应的冲点基座之间、第二安装板和对应的切断基座之间的刚性碰撞,提高设备的安全性。

附图说明

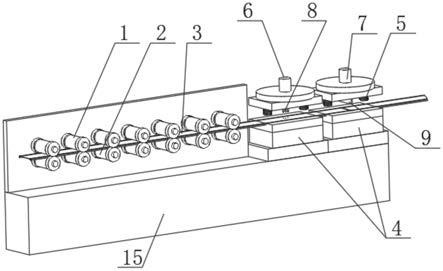

16.图1为本实用新型的立体结构示意图(拆去机架一侧支撑板)。

17.图2为本实用新型的工作状态下部分结构示意图。

18.图中:1、上辊;2、下辊;3、片材;4、承接底座;5、弹簧件;6、第一升降气缸;7、第二升降气缸;8、升降式冲点刀;9、升降式切断刀;10、冲点基座;11、第二标记孔;12、切断基座;13、冲孔;14、第一标记孔;15、机架;16、第一安装板;17、第二安装板。

具体实施方式

19.以下结合附图说明本实用新型的具体实施方式。

20.如图1所示,本实施例的吐司盒周框自动上下料成型设备,包括机架15,机架15上沿待加工片材3的输送方向,依次设置有压辊装置、冲点装置和切断装置,压辊装置包括沿输送方向均匀设置的多组压辊,每组包括上下对应配合的上辊1和下辊2,冲点装置和切断装置均具有一安装在机架15上表面的承接底座4,冲点装置位于承接底座4的上方设置有升降式冲点刀8,切断装置位于承接底座4的上方设置有升降式切断刀9。

21.如图2所示,冲点装置的承接底座4上设有与升降式冲点刀8对应的冲点基座10,切断装置的承接底座4上设有与升降式切断刀9对应的切断基座12,冲点基座10、切断基座12的上表面与从压辊装置输出的片材3的高度一致,使得片材3沿水平方向依次经过辊压、冲点和切断后从切断装置后端下料。

22.作为一种实施形式,冲点基座10的上表面沿输送方向间隔设置两组第一标记孔14,位于两组第一标记孔14之间设有与升降式冲点刀8配合的冲孔13。

23.作为一种实施形式,切断基座12的上表面沿输送方向间隔设置两组第二标记孔11,升降式切断刀9对应于两组第二标记孔11之间间隔位置处。

24.第一标记孔14、第二标记孔11可配合设备上的传感装置,便于识别和定位,保证冲点和切断位置的准确。

25.升降式冲点刀8通过第一安装板16固定连接在第一升降气缸6的伸缩端,第一安装板16底面上连接有弹簧件5。

26.具体地,升降式冲点刀8的刀头为圆柱结构,冲点时,圆柱结构的刀头冲压至冲孔13内,将片材3上冲出连接用通孔。

27.升降式切断刀9通过第二安装板17固定连接在第二升降气缸7的伸缩端,第二安装板17底面上连接有弹簧件5。

28.具体地,升降式切断刀9的刀头与输送方向垂直,将片材3横向切断。

29.弹簧件5的作用是在气缸向下动作时,防止第一安装板16和对应的冲点基座1之间、第二安装板17和对应的切断基座1之间产生刚性碰撞,提高安全性。

30.压辊装置的转轴两端分别与固定于机架15两侧的支撑板连接,转轴与驱动机构连接,带动多组压辊同步转动。

31.利用本实施例的吐司盒周框自动上下料成型设备,可一次性完成辊压、冲点和切断,实现连续性作业,节约材料和人工,极大地提高了生产效率。

技术特征:

1.一种吐司盒周框自动上下料成型设备,其特征在于,包括机架(15),所述机架(15)上沿待加工片材(3)的输送方向,依次设置有压辊装置、冲点装置和切断装置,所述压辊装置包括沿输送方向均匀设置的多组压辊,每组包括上下对应配合的上辊(1)和下辊(2),所述冲点装置和切断装置均具有一安装在所述机架(15)上表面的承接底座(4),所述冲点装置位于所述承接底座(4)的上方设置有升降式冲点刀(8),所述切断装置位于所述承接底座(4)的上方设置有升降式切断刀(9)。2.根据权利要求1所述的吐司盒周框自动上下料成型设备,其特征在于,所述冲点装置的承接底座(4)上设有与所述升降式冲点刀(8)对应的冲点基座(10),所述切断装置的承接底座(4)上设有与所述升降式切断刀(9)对应的切断基座(12),所述冲点基座(10)、切断基座(12)的上表面与从所述压辊装置输出的片材(3)的高度一致,使得片材(3)沿水平方向依次经过辊压、冲点和切断后从所述切断装置后端下料。3.根据权利要求2所述的吐司盒周框自动上下料成型设备,其特征在于,所述冲点基座(10)的上表面沿输送方向间隔设置两组第一标记孔(14),位于两组第一标记孔(14)之间设有与所述升降式冲点刀(8)配合的冲孔(13)。4.根据权利要求2所述的吐司盒周框自动上下料成型设备,其特征在于,所述切断基座(12)的上表面沿输送方向间隔设置两组第二标记孔(11),所述升降式切断刀(9)对应于两组第二标记孔(11)之间间隔位置处。5.根据权利要求1所述的吐司盒周框自动上下料成型设备,其特征在于,所述升降式冲点刀(8)通过第一安装板(16)固定连接在第一升降气缸(6)的伸缩端,所述第一安装板(16)底面上连接有弹簧件(5)。6.根据权利要求1所述的吐司盒周框自动上下料成型设备,其特征在于,所述升降式切断刀(9)通过第二安装板(17)固定连接在第二升降气缸(7)的伸缩端,所述第二安装板(17)底面上连接有弹簧件(5)。7.根据权利要求1所述的吐司盒周框自动上下料成型设备,其特征在于,所述压辊装置的转轴两端分别与固定于所述机架(15)两侧的支撑板连接,转轴与驱动机构连接,带动多组压辊同步转动。

技术总结

本实用新型涉及一种吐司盒周框自动上下料成型设备,包括机架,所述机架上沿待加工片材的输送方向,依次设置有压辊装置、冲点装置和切断装置,所述压辊装置包括沿输送方向均匀设置的多组压辊,每组包括上下对应配合的上辊和下辊,所述冲点装置和切断装置均具有一安装在所述机架上表面的承接底座,所述冲点装置位于所述承接底座的上方设置有升降式冲点刀,所述切断装置位于所述承接底座的上方设置有升降式切断刀。本实用新型的吐司盒周框自动上下料成型设备,可一次性完成辊压、冲点和切断,实现连续性作业,适用于规模化生产,节约材料和人工,极大地提高了生产效率并提高了周框的加工质量。工质量。工质量。

技术研发人员:张诤

受保护的技术使用者:无锡贝克威尔器具有限公司

技术研发日:2020.12.22

技术公布日:2021/10/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1