一种可替换切削元件的修边刀具的制作方法

1.本申请涉及刀具领域,具体涉及加工非金属材料的修边刀具领域。

背景技术:

2.由于科技的发展,现代化节奏加快,定制各种家具成为现代人首选,家具定制工厂在家具定制过程中,对各种设备的要求也越来越高,因而针对不同材料、同一材料不同用途需选择不同的刀具。例如,各种家具制备过程中,对家具进行切割。但因各厂家定制的家具不同,所需要的切削刀具规格也不同,故切削刀具无法通过模型批量生产,各刀具厂商只能根据各厂家的要求进行少量生产某一规格刀具。切割刀具因损耗需要定期维护与更换。

3.现在使用的切割刀具普遍存在的问题是刀头不可替换,刀体报废后整个刀具也报废,刀体及其承载体不可再利用,浪费巨大。同时由于刀体制备是整体材料进行加工,耗材多,加工时间长。如图1所示。

4.专利cn102292196b,铣削工具和用于铣削工具的切削元件,其缺陷在于:定位困难,工艺复杂导致加工困难,刀体突出,导致噪音大。如图2所示。

技术实现要素:

5.发明目的:解决刀体不可再利用问题,解决定位困难,解决加工工艺复杂问题。

6.技术方案:一种可替换切削元件的修边刀具,其特征在于,其具有承载体,承载体上设有空槽,空槽一侧设有安装切削元件的刀槽,切削元件前端为刀刃,所述的承载体为中空圆柱体,刀刃下方是空槽,刀刃高于载体外面表。

7.优选方案,所述的载体外表面设有多个空槽与刀槽,两者数量一一对应。

8.优选方案,所述的空槽与刀槽在承载体外表面呈规则或不规则分布。

9.优选方案,切削元件切割时其受力点位于切削元件与刀槽相接触拐角。

10.优选方案,所述的切削元件底部为安全齿座设计,安全齿座截面为菱形。

11.优选方案,所述的刀槽为v形槽,切削元件与v形槽两个面紧密贴合,安全齿座截面与v形槽形底部形成极小的空隙。

12.优选方案,所述的刀槽两侧设有定位槽。

13.有益效果:

14.1、可替换切削元件的有益效果:

①

使得刀具的刀刃在经过削磨后,可以替换,对于现有技术而言,承载体可继续使用,根据估算,大概能节约三分之二承载体材料。

②

因不同企业对刀具的规格要求不同,故刀具无法以倒模的批量生产,而本申请因仅仅替换切削元件,故切削元件可以批量生产安装在不同的承载体上,简化生产刀体的工艺,其生产时间可减少三分之二,效率可提高三倍。

③

因之前刀具生产都是在一整体的圆柱体上进行切割生产刀具,在生产过程中稍不慎,安装刀体的突出部分会因外力冲击或其它原因导致变形,而本申请因是在承载体上生产槽孔,故不会导致槽孔变形出现。

15.2、承载体上设有空槽,空槽一侧设有安装切削元件的刀槽的有益效果:因其在切

割时,受力部位是刀体与刀槽相接触部位,最终受力是承载体,不会导致刀槽变形,在切削元件更换后,承载体可继续使用。现有技术中因刀体安装在突出的刀槽中,其受力时会导致刀槽变形,同时切削元件不可替换,刀具寿命周期短。

16.3、切削元件底座是安全齿座设计,相对于cn102292196b而言,

①

可以在刀体及承载体的制备上省略加工定位结构,从而达到简化工艺,提高生产效率;

②

安全齿座截面,使得切削元件与刀槽两面可无缝接触,增加固定连接的稳定性,减少齿的的材料损耗;也减少切割过程中对定位结构的损坏,从而延长刀具的使用寿命;使得在切割过程中不会在刀体后部因振动而产生噪音。

17.4、在刀槽两侧设有定位槽结构,此结构可以提高切削元件与刀槽固定连接的精度的同时减少固定连接的工艺时间。

附图说明

18.图1现有刀具的立体结构图

19.图2现有刀具的立体放大图。

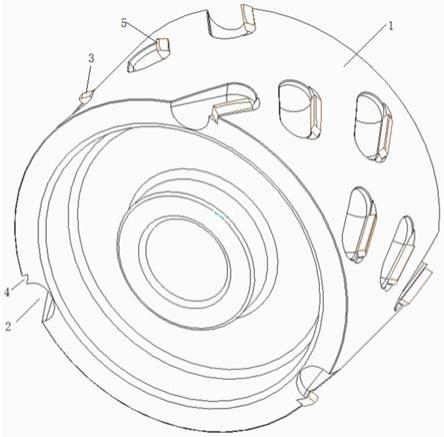

20.图3可替换切削元件的修边刀具立体图

21.图4可替换切削元件的修边刀具的刀槽、刀体放大图

22.图5为切削元件安装在刀槽内的放大图

23.图6a为本申请切削元件侧面结构图

24.图6b为现有刀具切削元件侧面结构图

25.图7a为现有刀具切削元件与刀槽安装示意图

26.图7b为本申请的切削元件与刀槽安装示意图

27.图8为带有定位槽的刀具结构示意图

28.图9为定位槽结构放大图

29.图中标号:1.承载体;2.空槽;3.切削元件;4.刀槽;5.刀刃;6.空隙;7.定位槽。

具体实施方式

30.取一圆柱体为承载体,中空并开一凹槽,用于安装在设备上,在承载体外侧开挖空槽、刀槽,并在刀槽位置安装要替换的切削元件。

31.安装完毕后的刀具,将其安装在设备上进行工作,等刀具磨损到不符合要求时,对刀具进行切削,切削面与刀体上表面水平,对刀具切割至刀体后部略高于承载体约几毫米时为最后一次切割,切割次数大约为3至4次后,将刀具收回刀具厂替换切削元件后再次安装到设备上使用。

32.根据实验,本申请与现有正在普遍使用刀具相比,可节约三分之二的承载体材料,达到节能环保要求,同时由于切削元件可替换,因此,切削元件可批量生产后直接安装到不同规格的承载体上。提高生产效率3倍,同时节约三分之二生产时间,现有刀具结构如图3、图4、图5所示

33.根据噪声检测,本申请的刀具噪声比现有刀具噪声明显下降,工人在车间工作时,不用提高声音交谈,也不会因噪音而导致传达生产指令错误。

34.本申请的切削元件底部是安全齿座,保证了切削元件底座面与刀槽面无缝贴合。

根据多次的数据记录表明,此设计增加了固定连接的稳定性,延长切削元件寿命;此设计同时可减少齿的材料损耗达30%。具体结构如图6、图7所示。

35.在产品实验阶段,发明人发现在安装可替换元件于刀槽中时,其定位会浪费一定时间,为破解,在刀槽两侧设计定位槽,在安装时,将定位工具放置于定位槽中可减少安装可替换元件的时间,同时定位更加精准。具体结构如图8、图9所示。

技术特征:

1.一种可替换切削元件的修边刀具,其特征在于,其具有中空圆柱体的承载体(1),承载体上设有空槽(2),空槽(2)一侧设有安装切削元件(3)的刀槽(4),所述的切削元件(3)由前端刀刃(5)、后部齿座构成,刀刃(5)下方是空槽(2),刀刃(5)高于载体外面表。2.根据权利要求1所述的可替换切削元件的修边刀具,其特征在于,所述的载体外表面设有多个空槽(2)、切削元件(3)、刀槽(4)。3.根据权利要求1或2所述的可替换切削元件的修边刀具,其特征在于,所述的空槽(2)与刀槽(4)在承载体外表面呈规则或不规则分布。4.根据权利要求1或2所述的可替换切削元件的修边刀具,其特征在于,所述的切削元件(3)切割时其受力点位于切削元件(3)与刀槽(4)相接触拐角。5.根据权利要求1或2所述的可替换切削元件的修边刀具,其特征在于,所述的切削元件(3)底部为安全齿座设计,安全齿座截面为菱形,刀槽(4)为v形槽,切削元件(3)与v形槽两个面无缝贴合。6.根据权利要求1或2所述的可替换切削元件的修边刀具,其特征在于,所述的刀槽(4)两侧设有定位槽(7)。

技术总结

一种可替换切削元件的修边刀具,其特征在于,其具有承载体,承载体上设有空槽,空槽一侧设有安装切削元件的刀槽,切削元件前端为刀刃,所述的承载体为中空圆柱体,刀刃下方是空槽,刀刃高于载体外面表;本申请使得刀具的刀刃在经过削磨后,可以替换,对于现有技术而言,承载体可继续使用,根据估算,大概能节约三分之二承载体材料;切削元件可以批量生产安装在不同的承载体上,简化生产刀体的工艺,其生产时间可减少三分之二,效率可提高三倍;因之前刀具生产都是在一整体的圆柱体上进行切割生产刀具,在生产过程中稍不慎,安装刀体的突出部分会因外力冲击或其它原因导致变形,而本申请因是在承载体上生产槽孔,故不会导致槽孔变形出现。形出现。形出现。

技术研发人员:蒋俊杰 毛玉军

受保护的技术使用者:蓝帜(中国)刀具系统有限公司

技术研发日:2021.07.09

技术公布日:2021/10/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1