一种用于铁素体不锈钢薄板自动快速焊接的金属粉芯焊丝的制作方法

1.本发明属于焊接材料领域,具体涉及一种用于铁素体不绣钢自动快速焊接的金属粉芯型焊丝。

背景技术:

2.铁素体不锈钢薄板近年来常用于栏杆、电梯壁板、门窗构件、抽油烟机外壳、电冰箱内衬、热水壶内外壳、洗衣机内胆、汽车消音器等行业。铁素体不锈钢成分含12%以上的铬,相对于碳钢有更好的抗大气腐蚀性能,虽然比一般奥氏体不锈钢如304l、316l较差,但其成本相对较低。由于厚度较薄,一般平特性焊机无论使用何种保护气体,其可操作热输入量太大,且熔滴大连续性差,容易焊穿且焊道不成形。虽然业界已有使用脉冲焊机搭配0

‑

2%o2或co2,搭配剩余ar为保护气体,可在较低的热输入量提供稳定的熔滴过渡。但如果在相对高速的焊接速度(800

‑

1000毫米/分钟)时,高比例ar保护气,焊接时就容易产生焊道不成形及气孔等缺陷。

技术实现要素:

3.为克服上述技术缺陷,本发明提供了一种用于铁素体不锈钢薄板自动快速焊接的金属粉芯型焊丝,用于1.0

‑

3.0mm厚的铁素体不锈钢薄板的自动快速焊接,焊接速度可达1300毫米/分钟,且可形成完整无缺陷焊道,既增加焊接效率,同时也避免因为提高焊接速度、熔池快速凝固而产生的气孔缺陷。

4.为实现上述目的,本发明的技术方案是,一种用于铁素体不锈钢薄板自动快速焊接的金属粉芯焊丝,由碳钢外皮包覆粉芯组成,各组成成分占全部焊丝的重量百分比如下:锰0.4

‑

0.7%,硅0.5

‑

0.8%,铬10.5

‑

18.5%,钛0.55%

‑

0.80%,碳<0.030%,自制原料0.2

‑

0.3%,其余成分为铁及其他无法避免的杂质;

5.其中,所述自制原料的组成和制备如下:重量百分比为28%的碳酸钾、碳酸钠及碳酸锂混合物,重量百分比为72%的氧化铁及氧化锰混合物,湿混后、750℃烘干,加工造粒后过80目筛网制成。

6.优选的,所述金属粉芯焊丝中,粉芯重量占焊丝总重量的13.5%

‑

21%。

7.优选的,在焊丝制造的过程中,需在300

‑

400℃条件下,将焊丝恒温干燥8

‑

12小时。

8.优选的,在焊丝干燥的过程中,加热速率不大于250℃/小时,炉内降温速率不大于350℃/小时。

9.本发明的金属粉芯焊丝使用时搭配脉冲焊机电源,使用0

‑

2%o2或co2搭配剩余ar为保护气体,焊接母材为1.0

‑

3.0mm厚的铁素体不锈钢薄板,焊接速度可达1300毫米/分钟,且可形成完整无缺陷焊道。

10.本发明各原料含量比例范围限定理由如下。

11.锰:会增加铁水的表面张力,过量时使铁水不易扑开至两侧,影响焊道成形;同时也是脱氧剂,太低时易在焊缝生成气孔。可借由钢带本身或以电解锰、锰铁方式添加于粉芯

中。总含量占全焊丝的重量百分比为0.4

‑

0.7%。

12.硅:会增加铁水的润湿性,同时也是脱氧剂,不够量时焊道较凸,易产生气孔;但同时也会增加硬度,造成组织脆化。可借由钢带本身或以纯硅及硅铁方式添加于粉芯中。总含量占全焊丝的重量百分比为0.5

‑

0.8%。

13.铬:可与氧结合形成抗腐蚀保护膜,但需要一定的量以上,同时也是铁素体形成元素。可以纯铬或铬铁的方式添加于粉芯中,搭配不同的母材,总含量占全焊丝的重量百分比为10.5

‑

18.5%。

14.钛:由于铬如果与碳结合后就不会与氧形成氧化物保护膜,使其抗腐蚀能力降低。钛比铬更易与碳结合,可减少铬与碳结合的数量,使铬可形成足够的氧化物保护膜。同时钛也是脱氧剂,不够时也会生成气孔,过多的钛容易使焊缝脆化。可以纯钛及钛铁方式添加于粉芯中。总含量占全焊丝的重量百分比为0.55

‑

0.8%。

15.碳:原则上含量越低越好,但考量成本及市面上所能取得原物料,总含量占全焊丝的重量百分比为不高于0.03%。

16.自制原料:使用重量百分比为28%的碳酸钾、碳酸钠及碳酸锂混合物,搭配重量为72%氧化铁及氧化锰混合物,湿混后、750℃烘干,加工造粒后过80目筛网制成。其中钾、钠、锂作为稳弧剂,若含量不够,无法形成稳定的电弧及熔滴过渡,但是由于它们具备强吸湿性,过多时水气无法通过烘干移除,焊接时会生成虫孔缺陷。焊接时氧化铁及氧化锰提供的氧离子能降低表面张力,使焊道成形美观,但过多是会产生气孔。所以自制原料添加于药芯的总含量占全焊丝的重量百分比为0.2

‑

0.3%。

17.焊丝烘干:由于使用0

‑

2%o2或co2搭配剩余ar的保护气体,对水气敏感,加上快速焊接造成熔池凝固太快,焊道容易形成因水气产生的虫孔。为降低整体焊丝的含水率,需将焊丝烘干,若烘干温度低于300℃,则所需的烘干时间太长,影响生产效率;若温度大于400℃,则会造成药芯原料成分烧损,影响操作性。所以本发明的烘干制程为烘干温度300

‑

400℃,恒温烘干8

‑

12小时。且,加热速率不大于250℃/小时,炉内降温速率不大于350℃/小时。

18.本发明搭配脉冲焊机电源,使用0

‑

2%o2或co2搭配剩余ar为保护气体,用于1.0

‑

3.0mm厚的铁素体不锈钢薄板,可用于1300毫米/分钟以内的速度焊接,形成完整无缺陷焊道,既增加了焊接效率,同时也避免因为提高焊接速度、熔池快速凝固造成气孔缺陷。

附图说明

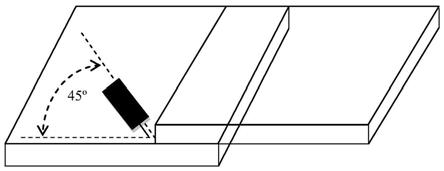

19.图1是使用本发明焊丝进行快速自动焊接测试安排时,焊枪相对于铁素体薄板的角度示意图。

具体实施方式

20.为便于对本发明的理解,下面结合具体实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

21.一种用于铁素体不锈钢薄板自动快速焊接的金属粉芯焊丝,由碳钢外皮包覆粉芯组成,碳钢外皮(即钢带)成分见表1。

22.表1本发明的钢带含量和成分(重量百分比%)

[0023][0024][0025]

粉芯占焊丝全重量比例为13.5%~21.0%,表2为实施例的组成成分和含量。

[0026]

表2实施例及比较例粉芯成分与含量(在全焊丝中重量百分比)

[0027] 锰硅铬钛碳自制原料实施例10.55%0.62%11.3%0.72%0.022%0.25%实施例20.40%0.50%10.5%0.55%0.020%0.20%实施例30.70%0.80%18.5%0.80%0.030%0.25%实施例40.60%0.70%15.0%0.65%0.025%0.30%比较例10.35%0.55%11.0%0.68%0.024%0.24%比较例20.58%0.43%11.5%0.62%0.021%0.26%比较例30.62%0.65%10.9%0.48%0.025%0.21%比较例40.60%0.72%10.6%0.75%0.028%0.15%

[0028]

焊接测试安排如下:

[0029]

母材:sus409

[0030]

规格(t):1.0mm/3.0mm

[0031]

焊接电源:safdiviwawe500

[0032]

程序:脉冲/金属粉芯型

[0033]

保护气体:2%二氧化碳,其余氩气

[0034]

气体流量:10公升/分钟

[0035]

接头布置:将长300mm/宽200mm/厚t,沿长边搭接,搭接重叠处10mm,中间不留间隙,四边点焊固定。

[0036]

焊丝规格1.2mm

[0037]

干伸长度:12mm

[0038]

焊枪角度:45度薄板平面,如图1所示。

[0039]

板材厚度、操作参数、行进速度及焊丝在制造过程中的烘干温度和持温时间见表3。

[0040]

表3

[0041][0042]

以实施例和比较例对应四种操作例测试后的结果见表4。

[0043]

表4

[0044]

[0045][0046]

从表4的试验1~4可以知道,以实施例1的成分和含量,只要烘干符合本发明的限定要求,可以形成完整焊道;虽然试验2(操作例b)及试验4(操作例d)的烘干时间都未达到本发明8

‑

12小时的要求,但试验2的焊道没有出现虫孔,而试验4出现虫孔,这是因为由水气引发的虫孔在大参数(板厚、电量、电压均较大)的焊接条件下,较容易出现。所以要达到本发明所限定的操作要求,烘干时间需要达8小时以上。

[0047]

实施例2~4的试验5、6、7、8,试验9、10、11、12,及试验13、14、15、16跟上述的试验1、2、3、4有相同的试验结果。

[0048]

从试验17

‑

24可以知道,如果焊丝成分中的锰及硅含量较低,则焊道成形就不好,主要表现在比较例1(锰含量低)是焊道直线度差,在比较例2(硅太低)是焊道太凸;比较试验17跟19及21跟23的区别在于:试验17、21由于焊接条件是小参数而未产生气孔情况;而试验19、23在大参数焊接条件的情况下,需要更多的脱氧剂锰或硅,才能减少气孔发生。

[0049]

比较试验25

‑

28表明,钛对于焊道成形的影响较少,但不足时在大参数焊接时也会发生气孔。

[0050]

比较试验29

‑

32表明,如果自制原料偏低的情况下,电弧差及熔滴传送慢,颗粒大,焊道无法成形,且在厚度1mm的板焊接会发生穿孔。

[0051]

本发明的用于铁素体不锈钢薄板自动快速焊接的金属粉芯焊丝,由碳钢外皮包覆

粉芯,其中各组成成分占全部焊丝的重量百分比为:锰0.4

‑

0.7%,硅0.5

‑

0.8%,铬10.5

‑

18.5%,钛0.55%

‑

0.80%,碳<0.030%,自制原料0.2

‑

0.3%,其余成分为铁及其他无法避免的杂质。本发明搭配脉冲焊机电源,使用0

‑

2%o2或co2搭配剩余ar为保护气体,用于1.0

‑

3.0mm厚的铁素体不锈钢薄板,可用于1300毫米/分钟以内的速度自动快速焊接,形成完整无缺陷焊道。

[0052]

以上所述实施例仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1