一种强穿水冷却易切削非调质钢的生产方法与流程

1.本发明涉及钢铁生产技术领域,特别是涉及一种强穿水冷却易切削非调质钢的生产方法。

背景技术:

2.长期以来,工程机械领域重要零件均采用调质钢制造,调质钢生产周期长、能耗高,且淬火时工件易变形或开裂,造成产品质量波动大、制造成本高、环境污染严重。目前,工程机械领域往往涉及大量大尺寸规格零件制造,但大规格车削非调质钢的开发和应用力度不够,无法满足工程机械需求。

3.易切削非调质钢是在非调质钢的基础上添加了大量的硫元素(s:0.06%~0.30%),其形成的硫化物具有隔断金属连续性及润滑刀具的作用,使钢材拥有良好的切削加工性能,被广泛应用于精密机床加工以及汽车零件制造。但由于坯料加热工艺制定不合理,轧后冷却能力不足等原因,往往出现轧材组织形貌不合理,强度、塑性及硬度指标不达标等问题。因此,在保证钢材具有良好切削性能的前提下,如何制定合理的加热制度、轧制工艺以及轧后冷却工艺来提高产品成材率以及综合力学性能,一直都是困扰科研人员的难题。

技术实现要素:

4.本发明针对上述技术问题,克服现有技术的缺点,提供一种强穿水冷却易切削非调质钢的生产方法,包括:(1)加热炉加热采用分段加热的加热方式,加热炉预热段温度控制在800~900℃,以15~20℃/min的加热速度将铸坯加热至800~900℃;加热段温度控制在1100~1180℃,以6~10℃/min较为稳定的加热速度将坯料加热至1050~1120℃;均热段温度控制在1200~1280℃,以4~8℃/min较为缓慢加热速度将坯料加热至1200℃以上,并保温一段时间;(2)高压水去除氧化铁皮加热后的钢坯,开启高压水除鳞,去除钢坯表面的氧化铁皮;(3)粗轧采用双辊可逆式轧机对铸坯进行粗轧,粗轧结束后喷冷却水对轧材进行降温,将轧材表面温度控制在1000~1050℃;(4)热连轧及精轧将粗轧后的轧材送入热连轧和精轧机组进行轧制,终轧温度控制在900~1000℃;(5)轧后强穿水冷却精轧结束后对轧材进行轧后强穿水冷却;将轧材冷却至520~580℃后运送至冷床上进行空冷;(6) 轧材精整后续经精整、矫直工序消除局部缺陷,得到所需钢材,检测后入库。

5.本发明进一步限定的技术方案是:前所述的一种强穿水冷却易切削非调质钢的生产方法,整个过程加热时间控制在300min以上,1200℃以上高温时间控制在120min以上。

6.前所述的一种强穿水冷却易切削非调质钢的生产方法,生产过程中需将水压控制在18~22mpa,开轧温度控制在1050~1150℃。

7.前所述的一种强穿水冷却易切削非调质钢的生产方法,粗轧完毕后采用液压剪将降温较大的轧材劈头部分进行去除。

8.前所述的一种强穿水冷却易切削非调质钢的生产方法,轧后强穿水冷却,确保水箱开度150~300m3/h,水压控制在2.5~4bar。

9.前所述的一种强穿水冷却易切削非调质钢的生产方法,钢板组织为90%铁素体+10%珠光体。

10.本发明的有益效果是:(1)本发明通过制定合理的加热制度、轧制工艺以及轧后冷却工艺,在不改变产品合金成分、稳定生产成本及能源损耗的前提下,提高了产品合格率及综合力学性能指标;(2)本发明采取分段加热的加热方式确保坯料整体温度均匀,控制开轧温度、终轧温度,使各种微合金元素都尽可能地固溶进了钢基体中,从而提高了产品力学性能,提升了钢材抗裂纹的能力;(3)本发明轧后强穿水冷却有效控制了钢材轧后的相变过程,可以获得良好的基体组织,并有效避免了钢材规格增大造成的圆钢截面边部与心部的强韧性性能波动大、组织晶粒度大小不均匀现象;(4)本发明通过冷床空冷以及后续精整道次,则有效降低了轧制过程中裂纹产生的几率,提高了产品的表面质量;(5)本发明将产品合格率由60%提升至90%,预计创造经济效益50万元。

附图说明

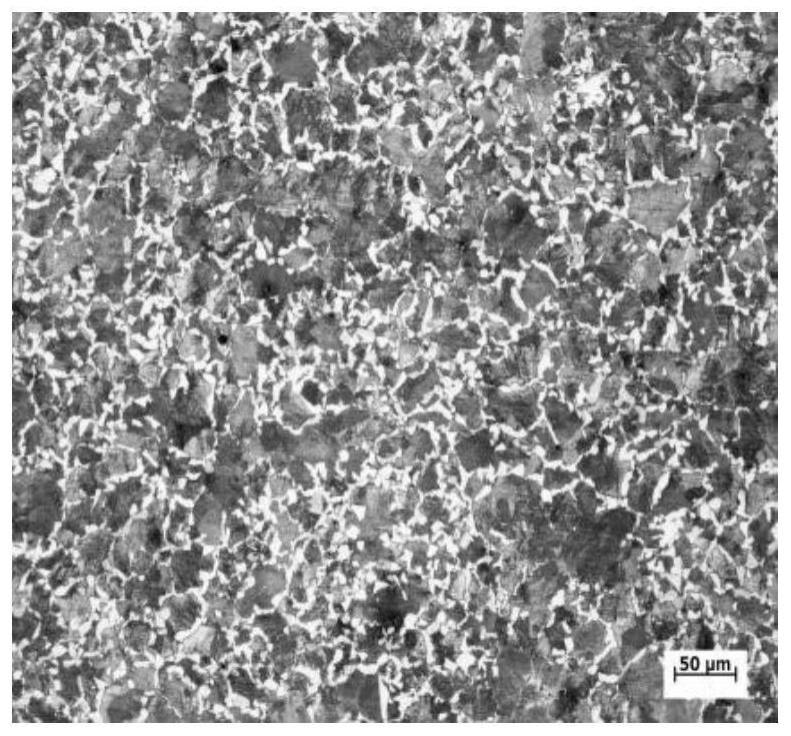

11.图1为现有技术轧后所获显微组织;图2为实施例轧后所获显微组织。

具体实施方式

12.本实施例提供的一种强穿水冷却易切削非调质钢的生产方法,坯料断面为220*220mm,成分为c:0.40%、si:0.48%、mn:1.45%、p:0.02%、s:0.10%、v:0.070%、nb:0.20%,成分符合该易切削非调质钢钢种要求。生产过程包括:(1)采用分段加热方式。第一段:先以16℃/min的加热速度将铸坯加热至850℃,第二段:再以6℃/min的加热速度将其平缓加热至1080℃,第三段:最后以6℃/min的加热速度将其缓慢加热到1210℃,并保温150min;总加热时长控制在360m;(2)采用高压水对铸坯加热后表面存在的氧化铁皮进行处理,水压控制在21mpa;(3)采用双辊可逆式轧机对铸坯进行粗轧,开轧温度控制在1080℃,粗轧结束后喷冷却水对轧材进行降温,将轧材表面温度控制在1020℃,使用液压剪将劈头去除;(4)将粗轧后的轧材送入热连轧和精轧机组进行轧制,终轧温度控制在950℃;

(5)精轧结束后对轧材进行强穿水冷却,水箱开度250m3/h,水压控制在3.5bar轧材温度降低至520℃后,运送至冷床上进行空冷;(6)空冷结束后对轧材进行矫直处理,同时对表面进行打磨,消除局部缺陷。

13.按上述工艺轧制出的易切削非调质钢成品直径为100mm,组织为90%铁素体+10%珠光体,产品显微组织如图2所示。产品力学性能如表所示,整体力学性能均符合要求,产品合格率由原来的60%提高至95%。 rel(mpa)rm(mpa)a(%)z(%)ku2/j硬度要求≥560≥850≥16≥40≥42260~320实际70092016.54170、72、68270

14.目前,生产该类易切削非调质钢如未使用本发明改进的加热工艺及轧后强穿水冷却工艺,轧后所获显微组织如图1所示,所获力学性能如表所示: rel(mpa)rm(mpa)a(%)z(%)ku2/j硬度要求≥560≥850≥16≥40≥42260~320实际550825143750、62、50255采用本发明所提供的生产工艺生产出的易切削非调质钢产品具有较高的合格率以及更为优良的性能。

15.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

技术特征:

1.一种强穿水冷却易切削非调质钢的生产方法,其特征在于:包括:(1)加热炉加热采用分段加热的加热方式,加热炉预热段温度控制在800~900℃,以15~20℃/min的加热速度将铸坯加热至800~900℃;加热段温度控制在1100~1180℃,以6~10℃/min较为稳定的加热速度将坯料加热至1050~1120℃;均热段温度控制在1200~1280℃,以4~8℃/min较为缓慢加热速度将坯料加热至1200℃以上,并保温一段时间;(2)高压水去除氧化铁皮加热后的钢坯,开启高压水除鳞,去除钢坯表面的氧化铁皮;(3)粗轧采用双辊可逆式轧机对铸坯进行粗轧,粗轧结束后喷冷却水对轧材进行降温,将轧材表面温度控制在1000~1050℃;(4)热连轧及精轧将粗轧后的轧材送入热连轧和精轧机组进行轧制,终轧温度控制在900~1000℃;(5)轧后强穿水冷却精轧结束后对轧材进行轧后强穿水冷却;将轧材冷却至520~580℃后运送至冷床上进行空冷;(6)轧材精整后续经精整、矫直工序消除局部缺陷,得到所需钢材,检测后入库。2.根据权利要求1所述的一种强穿水冷却易切削非调质钢的生产方法,其特征在于:整个过程加热时间控制在300min以上,1200℃以上高温时间控制在120min以上。3.根据权利要求1所述的一种强穿水冷却易切削非调质钢的生产方法,其特征在于:生产过程中需将水压控制在18~22mpa,开轧温度控制在1050~1150℃。4.根据权利要求1所述的一种强穿水冷却易切削非调质钢的生产方法,其特征在于:粗轧完毕后采用液压剪将降温较大的轧材劈头部分进行去除。5.根据权利要求1所述的一种强穿水冷却易切削非调质钢的生产方法,其特征在于:轧后强穿水冷却,确保水箱开度150~300m3/h,水压控制在2.5~4bar。6.根据权利要求1所述的一种强穿水冷却易切削非调质钢的生产方法,其特征在于:钢板组织为90%铁素体+10%珠光体。

技术总结

本发明公开了一种强穿水冷却易切削非调质钢的生产方法,涉及钢铁生产技术领域,采取分段加热的加热方式确保坯料整体温度均匀,控制开轧温度、终轧温度,使各种微合金元素都尽可能地固溶进了钢基体中从而提高了产品力学性能,提升了钢材抗裂纹的能力;轧后强穿水冷却有效控制了钢材轧后的相变过程,可以获得良好的基体组织,并有效避免了钢材规格增大,造成的圆钢截面边部与心部的强韧性性能波动大、组织晶粒度大小不均匀现象;而通过冷床空冷以及后续精整道次,则有效降低了轧制过程中裂纹产生的几率,提高了产品的表面质量。提高了产品的表面质量。

技术研发人员:杨经伟 陶涛 王瑞刚 张世平

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:2021.10.22

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1