一种管材双珠笔头的加工方法与流程

1.本发明涉及一种笔头的加工方法,具体涉及一种管材双珠笔头的加工方法。

背景技术:

2.目前,常见的笔头加工方法是,选择一段实心的金属杆,加工时,在金属杆的两端分别通过车削的方式进行加工,这种车削加工的方式,加工工艺比较复杂繁琐,特别是笔头的后端加工,由于需要车削一定的深度,所以车削量比较大,钻头受到排屑的冲击,容易造成钻头工作不稳定,增大了加工的困难。

技术实现要素:

3.针对背景技术中指出的问题,本发明提出一种管材双珠笔头的加工方法。

4.本发明的技术方案是这样实现的:

5.一种管材双珠笔头的加工方法,包括如下步骤:

6.步骤一、选取一段圆柱形的金属管材;

7.步骤二、对金属管材的前端进行辊压处理,把金属管材的前端加工成圆锥形部;

8.步骤三、对金属管材的前端的外壁进行冲压打孔处理,所打孔为盲孔,与盲孔对应处的管壁向内凸出形成球座部,进行多次冲压打孔处理,形成的多个球座部在金属管材的周向间隔分布;

9.步骤四、对金属管材的前端的内壁及球座部进行车削加工,形成用于安装球珠的安装腔;

10.步骤五、向安装腔内装入球珠一;

11.步骤六、对金属管材的前端进行收口处理,使金属管材的前端的侧壁向内弯卷,使球珠一固定在所述的安装腔内;

12.步骤七、从金属管材的后端向金属管材内装入球珠二,球珠二位于球座部的后侧,球珠二与球珠一相抵配合;

13.步骤八、从金属管材的后端向金属管材内加入弹簧,弹簧与球珠二同轴相抵配合;

14.步骤九、对从金属管材的后端的外壁进行冲压打孔处理,与盲孔对应处的管壁向内凸出形成限位部,进行多次冲压打孔处理,形成的多个限位部在金属管材的周向间隔分布,弹簧的后端与限位部相抵。

15.本发明还进一步设置为,所述的圆锥形部的锥度为26

‑

35度,圆锥形部的长度为1.5

‑

3.5mm。

16.本发明还进一步设置为,所述的金属管材的长度为7

‑

15mm。

17.本发明还进一步设置为,所述的球座部设有三个或四个。

18.本发明还进一步设置为,所述的金属管材的外径为0.8mm、1.0mm、1.3mm、2.3mm。

19.本发明还进一步设置为,所述的球珠一和球珠二的直径为0.3

‑

1.5mm。

20.采用了上述技术方案,本发明的有益效果为:

21.本发明所提供的管材双珠笔头的加工方法,其使用管材来加工笔头,这样就无需通过车削的方式在笔头内加工出通道,对笔头管壁进行径向冲压打孔的方式在笔头内加工出凸出的球座部,对笔头管材的前端通过车削的方式加工用于安装球珠的安装腔,其车削量小、车削深度小,加工稳定、精确、方便。通过采用上述加工方法,简化了笔头的加工工艺,提高了笔头的加工精度。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

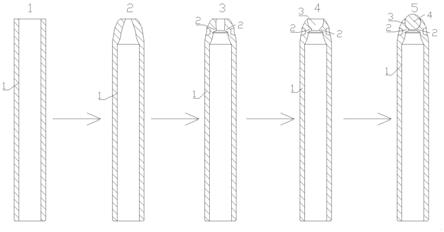

23.图1为对应本发明加工方法的步骤一至步骤五的加工流程图;

24.图2为对应本发明加工方法的步骤六至步骤九的加工流程图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.如下参考图1

‑

2对本发明进行说明:

27.一种管材双珠笔头的加工方法,包括如下步骤:

28.步骤一、选取一段圆柱形的金属管材1;

29.步骤二、对金属管材1的前端进行辊压处理,把金属管材1的前端加工成圆锥形部;

30.步骤三、对金属管材1的前端的外壁进行冲压打孔处理,所打孔为盲孔,与盲孔对应处的管壁向内凸出形成球座部2,进行多次冲压打孔处理,形成的多个球座部2在金属管材1的周向间隔分布;

31.步骤四、对金属管材1的前端的内壁及球座部2进行车削加工,形成用于安装球珠的安装腔3;

32.步骤五、向安装腔3内装入球珠一4;

33.步骤六、对金属管材1的前端进行收口处理,使金属管材1的前端的侧壁向内弯卷,使球珠一4固定在所述的安装腔3内;

34.步骤七、从金属管材1的后端向金属管材1内装入球珠二5,球珠二5位于球座部2的后侧,球珠二5与球珠一4相抵配合;

35.步骤八、从金属管材1的后端向金属管材1内加入弹簧6,弹簧6与球珠二5同轴相抵配合;

36.步骤九、对从金属管材1的后端的外壁进行冲压打孔处理,与盲孔对应处的管壁向内凸出形成限位部7,进行多次冲压打孔处理,形成的多个限位部7在金属管材1的周向间隔分布,弹簧6的后端与限位部7相抵。

37.所述的圆锥形部的锥度为26

‑

35度,圆锥形部的长度为1.5

‑

3.5mm。

38.所述的金属管材的长度为7

‑

15mm。

39.所述的球座部设有三个或四个。

40.所述的金属管材的外径为0.8mm、1.0mm、1.3mm、2.3mm。

41.所述的球珠一和球珠二的直径为0.3

‑

1.5mm

42.采用了上述技术方案,本发明的有益效果为:

43.本发明所提供的管材双珠笔头的加工方法,其使用管材来加工笔头,这样就无需通过车削的方式在笔头内加工出通道,对笔头管壁进行径向冲压打孔的方式在笔头内加工出凸出的球座部2,对笔头管材的前端通过车削的方式加工用于安装球珠的安装腔3,其车削量小、车削深度小,加工稳定、精确、方便。通过采用上述加工方法,简化了笔头的加工工艺,提高了笔头的加工精度。

44.以上所述的仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种管材双珠笔头的加工方法,其特征在于,包括如下步骤:步骤一、选取一段圆柱形的金属管材;步骤二、对金属管材的前端进行辊压处理,把金属管材的前端加工成圆锥形部;步骤三、对金属管材的前端的外壁进行冲压打孔处理,所打孔为盲孔,与盲孔对应处的管壁向内凸出形成球座部,进行多次冲压打孔处理,形成的多个球座部在金属管材的周向间隔分布;步骤四、对金属管材的前端的内壁及球座部进行车削加工,形成用于安装球珠的安装腔;步骤五、向安装腔内装入球珠一;步骤六、对金属管材的前端进行收口处理,使金属管材的前端的侧壁向内弯卷,使球珠一固定在所述的安装腔内;步骤七、从金属管材的后端向金属管材内装入球珠二,球珠二位于球座部的后侧,球珠二与球珠一相抵配合;步骤八、从金属管材的后端向金属管材内加入弹簧,弹簧与球珠二同轴相抵配合;步骤九、对从金属管材的后端的外壁进行冲压打孔处理,与盲孔对应处的管壁向内凸出形成限位部,进行多次冲压打孔处理,形成的多个限位部在金属管材的周向间隔分布,弹簧的后端与限位部相抵。2.根据权利要求1所述的一种管材双珠笔头的加工方法,其特征在于:所述的圆锥形部的锥度为26

‑

35度,圆锥形部的长度为1.5

‑

3.5mm。3.根据权利要求1所述的一种管材双珠笔头的加工方法,其特征在于:所述的金属管材的长度为7

‑

15mm。4.根据权利要求1所述的一种管材双珠笔头的加工方法,其特征在于:所述的球座部设有三个或四个。5.根据权利要求1所述的一种管材双珠笔头的加工方法,其特征在于:所述的金属管材的外径为0.8mm、1.0mm、1.3mm、2.3mm。6.根据权利要求1所述的一种管材双珠笔头的加工方法,其特征在于:所述的球珠一和球珠二的直径为0.3

‑

1.5mm。

技术总结

本发明提出了一种管材双珠笔头的加工方法,选取一段金属管材;对金属管材的前端进行辊压处理,把金属管材的前端加工成圆锥形部;对金属管材的前端的外壁进行冲压打孔处理,所打孔为盲孔,与盲孔对应处的管壁向内凸出形成球座部;对金属管材的前端的内壁及球座部进行车削加工,形成用于安装球珠的安装腔;向安装腔内装入球珠一;对金属管材的前端进行收口处理,使金属管材的前端的侧壁向内弯卷;从金属管材的后端向金属管材内装入球珠二,球珠二与球珠一相抵配合;从金属管材的后端向金属管材内加入弹簧;对从金属管材的后端的外壁进行冲压打孔处理,与盲孔对应处的管壁向内凸出形成限位部,弹簧的后端与限位部相抵。弹簧的后端与限位部相抵。弹簧的后端与限位部相抵。

技术研发人员:陈先艇

受保护的技术使用者:平阳县尚伟笔业有限公司

技术研发日:2021.10.26

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1