一种不锈钢管切割方法及其装置与流程

1.本发明涉及不锈钢管切割领域,尤其涉及一种不锈钢管切割方法及其装置。

背景技术:

2.不锈钢管在经过弯卷焊接成型、圆度整形以及打磨抛光后,需要根据长度需要被切短,方便运输和使用。目前,一般通过锯盘或锯条等锯片结构对不锈钢管进行切割。切割时,需要对不锈钢管待切割部位的前、后段通过夹具进行固定,避免不锈钢管切割时出现弯曲。然而,传统设备中,前、后段的夹具间隔没有明确限制,具体使用时不规范,设置的间距较大,一般在锯片厚度的5倍以上。而采用这种前、后段夹具间距,带来的结果为不锈钢管在被切割过程中,夹具对不锈钢管形成明显拉扯,导致不锈钢管的外径精度较差,不符合部分对管径精度要求极高的产品需求。

技术实现要素:

3.本发明的目的是提供一种不锈钢管切割方法及其装置,切割后的不锈钢管其外径精度可至少提高十几个丝。

4.为实现上述目的,本发明提供一种不锈钢管切割方法,不锈钢管的待切割处前后两侧分别通过两组夹具夹紧,再使锯片在两组夹具之间移动并对不锈钢管进行切割;两组夹具之间的间隙为b,锯片的厚度为a,b为a的1.5-3倍。

5.作为本发明的进一步改进,所述锯片的厚度a为2mm-4mm;所述两组夹具的间隙b为3mm-12mm。

6.为实现上述目的,本发明还提供一种不锈钢管切割装置,包括底座,底座上通过升降装置连接有升降台,升降台通过锯片驱动装置连接有锯片,还包括两组间隔布置的夹具,两组夹具之间的间隙b为锯片厚度a的1.5-3倍;底座上连接有平移驱动装置,平移驱动装置的移动端连接有夹具安装座;所述夹具可拆式安装在夹具安装座上。

7.作为本发明的更进一步改进,每组所述夹具包括两个对称布置的夹具模块,两个夹具模块相对的一侧均设有凹面。

8.作为本发明的更进一步改进,所述夹具安装座包括基座,基座上设有至少两条滑槽;滑槽一端位于基座边缘处,另一端位于基座中部;滑槽上穿设有锁紧螺栓,锁紧螺栓的螺杆部分穿过滑槽并与所述夹具模块螺纹连接。

9.作为本发明的更进一步改进,所述夹具安装座还包括加强筋;所述基座呈l形结构,加强筋连接在基座的水平板和竖直板之间,基座上设有连接部,连接部与所述平移驱动装置的移动端连接。

10.作为本发明的更进一步改进,所述底座上设有第一导轨,所述基座与所述第一导轨滑动配合。

11.作为本发明的更进一步改进,所述升降装置包括位于底座上方的顶板,底座与顶板之间连接有第二导轨,第二导轨与所述升降台滑动配合;顶板与升降台之间连接有升降

气缸。

12.有益效果

13.与现有技术相比,本发明的不锈钢管切割方法及其装置的优点为:

14.1、通过将两组夹具的间隙b限制在锯片厚度a的1.5-3倍之间,既避免了锯片切割时与夹具碰撞而断裂,又能在切割时大幅减少不锈钢管侧壁被夹具拉扯的情况,从而将不锈钢管的外径精度提高十几个丝,适用于对管外径要求较高的产品。

15.2、夹具可拆式安装在夹具安装座上,可根据管径不同更换不同的夹具,也可以根据锯片厚度的不同更换夹具,从而获得合适的前后两组夹具的间距,提高不锈钢管被切割时其外径精度。

16.通过以下的描述并结合附图,本发明将变得更加清晰,这些附图用于解释本发明的实施例。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为不锈钢管切割装置的主视图;

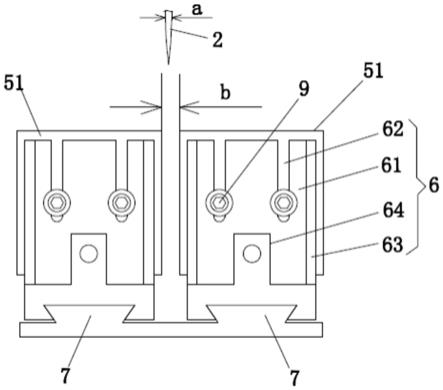

19.图2为两组夹具的主视图;

20.图3为两组夹具的侧视图。

具体实施方式

21.现在参考附图描述本发明的实施例。

22.实施例

23.本发明的具体实施方式如图1至图3所示,一种不锈钢管切割装置,包括底座1,底座1上通过升降装置8连接有升降台3,升降台3通过锯片驱动装置连接有锯片2,还包括两组间隔布置的夹具5,两组夹具5之间的间隙b为锯片2厚度a的1.5-3倍。底座1上连接有平移驱动装置4,平移驱动装置4的移动端连接有夹具安装座6。夹具5可拆式安装在夹具安装座6上。本实施例中,锯片2采用锯盘,锯片驱动装置为电机,电机的输出端与锯盘。

24.每组夹具5包括两个对称布置的夹具模块51,两个夹具模块51相对的一侧均设有凹面511。两组夹具5共包括四个夹具模块51,每个夹具模块51均安装有一个夹具安装座6,每个夹具安装座6对应一个平移驱动装置4,平移驱动装置4采用气缸。气缸的移动端驱动方向与不锈钢管11的中心线相垂直。

25.夹具安装座6包括基座61,基座61上设有至少两条滑槽62。本实施例中,每个基座61上设有两条相平行的滑槽62,滑槽62竖直布置。滑槽62上端位于基座61的上边缘处,下端位于基座61中部。滑槽62上穿设有锁紧螺栓9,锁紧螺栓9的螺杆部分穿过滑槽62并与夹具模块51螺纹连接。通过锁紧螺栓9的位置,可调节夹具模块51和不锈钢管11的高度。

26.夹具安装座6还包括加强筋63。基座61呈l形结构,加强筋63连接在基座61的水平板和竖直板之间,基座61上设有连接部64,连接部64与平移驱动装置4的移动端连接。滑槽

62设置在基座61的竖直板上。

27.底座1上设有两条第一导轨7,夹具安装座6的基座61与第一导轨7滑动配合。

28.升降装置8包括位于底座1上方的顶板81,底座1与顶板81之间连接有第二导轨83,第二导轨83与升降台3滑动配合。顶板81与升降台3之间连接有升降气缸82。

29.不锈钢管切割方法如下:不锈钢管11的待切割处前后两侧分别通过两组夹具5夹紧;在升降装置8的驱动下,锯片2在两组夹具5之间移动并对不锈钢管11进行切割。两组夹具5之间的间隙为b,锯片2的厚度为a,b为a的1.5-3倍。锯片2的厚度a为2mm-4mm。两组夹具5的间隙b为3mm-12mm。本实施例中,锯片2的厚度a为3mm,两组夹具5的间隙b为8mm。

30.以上结合最佳实施例对本发明进行了描述,但本发明并不局限于以上揭示的实施例,而应当涵盖各种根据本发明的本质进行的修改、等效组合。

技术特征:

1.一种不锈钢管切割方法,其特征在于,不锈钢管(11)的待切割处前后两侧分别通过两组夹具(5)夹紧,再使锯片(2)在两组夹具(5)之间移动并对不锈钢管(11)进行切割;两组夹具(5)之间的间隙为b,锯片(2)的厚度为a,b为a的1.5-3倍。2.根据权利要求1所述的一种不锈钢管切割方法,其特征在于,所述锯片(2)的厚度a为2mm-4mm;所述两组夹具(5)的间隙b为3mm-12mm。3.一种不锈钢管切割装置,包括底座(1),底座(1)上通过升降装置(8)连接有升降台(3),升降台(3)通过锯片驱动装置连接有锯片(2),其特征在于,还包括两组间隔布置的夹具(5),两组夹具(5)之间的间隙b为锯片(2)厚度a的1.5-3倍;底座(1)上连接有平移驱动装置(4),平移驱动装置(4)的移动端连接有夹具安装座(6);所述夹具(5)可拆式安装在夹具安装座(6)上。4.根据权利要求3所述的一种不锈钢管切割装置,其特征在于,每组所述夹具(5)包括两个对称布置的夹具模块(51),两个夹具模块(51)相对的一侧均设有凹面(511)。5.根据权利要求4所述的一种不锈钢管切割装置,其特征在于,所述夹具安装座(6)包括基座(61),基座(61)上设有至少两条滑槽(62);滑槽(62)一端位于基座(61)边缘处,另一端位于基座(61)中部;滑槽(62)上穿设有锁紧螺栓(9),锁紧螺栓(9)的螺杆部分穿过滑槽(62)并与所述夹具模块(51)螺纹连接。6.根据权利要求5所述的一种不锈钢管切割装置,其特征在于,所述夹具安装座(6)还包括加强筋(63);所述基座(61)呈l形结构,加强筋(63)连接在基座(61)的水平板和竖直板之间,基座(61)上设有连接部(64),连接部(64)与所述平移驱动装置(4)的移动端连接。7.根据权利要求5所述的一种不锈钢管切割装置,其特征在于,所述底座(1)上设有第一导轨(7),所述基座(61)与所述第一导轨(7)滑动配合。8.根据权利要求3所述的一种不锈钢管切割装置,其特征在于,所述升降装置(8)包括位于底座(1)上方的顶板(81),底座(1)与顶板(81)之间连接有第二导轨(83),第二导轨(83)与所述升降台(3)滑动配合;顶板(81)与升降台(3)之间连接有升降气缸(82)。

技术总结

本发明公开了一种不锈钢管切割方法及其装置。方法中,不锈钢管的待切割处前后两侧分别通过两组夹具夹紧,再使锯片在两组夹具之间移动并对不锈钢管进行切割;两组夹具之间的间隙为b,锯片的厚度为a,b为a的1.5-3倍。装置包括底座,底座上通过升降装置连接有升降台,升降台通过锯片驱动装置连接有锯片,还包括两组间隔布置的夹具,两组夹具之间的间隙b为锯片厚度a的1.5-3倍;底座上连接有平移驱动装置,平移驱动装置的移动端连接有夹具安装座;所述夹具可拆式安装在夹具安装座上。本发明提供的不锈钢管切割方法及其装置,切割后的不锈钢管其外径精度可至少提高十几个丝。其外径精度可至少提高十几个丝。其外径精度可至少提高十几个丝。

技术研发人员:杨运钢 曹俊杰

受保护的技术使用者:广州永胜钢铁制品有限公司

技术研发日:2021.12.23

技术公布日:2022/3/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1