一种割炬用乙炔割嘴的制作方法

1.本实用新型涉及割嘴制造技术领域,具体地说是一种割炬用乙炔割嘴。

背景技术:

2.气体切割:从割嘴喷射由燃料气体和氧气而混合形成的混合燃气,混合燃气燃烧形成火焰对切割物预热熔化,由高压氧进行切割。常用的燃料气体有乙炔、丙烷等,当采用乙炔作为燃料气体时,燃烧速度快.具有燃烧温度高、切割速度快等特点。

3.现有的乙炔割嘴由割嘴外套、割嘴芯和割嘴座三部分组成,三个部分之间采用螺纹连接,在割嘴芯和割嘴座的连接处存在气体回流现象,乙炔气体相对于其他类型气体,对回流现象敏感性极高,直接反应在火焰稳定性;另外采用割嘴芯和割嘴座的分体式结构,需要保证两者连接后的中心孔轴线的一致性,对部件的加工要求和工人的加工技能都有较高的要求,而且在装配后需要进行检测,随着用工成本地不断,现在割嘴生产的主要成本其实是来自于人工成本;此外,现有的乙炔割嘴,其割嘴芯的前端在割嘴外套内是悬空的,很难保证外周气道的均匀性,而气道的不均匀会造成出气不均而影响火焰效果,因此现有割嘴的结构需要进一步改进。

技术实现要素:

4.本实用新型之目的是弥补上述之不足,向社会公开结构简单,装配方便,出气均匀,制造成本低的一种割炬用乙炔割嘴。

5.本实用新型的技术方案是这样实现的:

6.一种割炬用乙炔割嘴,包括有割嘴外套,所述的割嘴外套内装配有一体式结构的割嘴主体,所述的割嘴主体的中心设置有贯穿割嘴主体的氧气进气孔,所述的割嘴主体后部设置有混合气体进气孔,所述的割嘴主体的前部呈圆柱体结构,该圆柱体结构的前端外周与割嘴外套接触形成定位,所述的割嘴外套和割嘴主体之间形成有与混合气体进气孔相通的混合气体通道,所述的混合气体通道通过混合气体出气口与外界相通。

7.进一步优化本技术方案的措施是:

8.作为改进,所述的混合气体出气口为均匀设置于割嘴主体前端外周的凹槽。

9.作为改进,所述的凹槽的截面开口由内向外逐渐增大。如此结构,更利于提高出气的流畅性。

10.作为改进,所述的割嘴主体的前端面与所述割嘴外套的前端面相平齐。使氧气进气孔的出口处与混合气体出气口的出口处相平齐,能够有效减少回火。

11.作为改进,所述的割嘴外套的前端均匀设置有凸台。凸台的设置,避免割嘴与切割物贴死,能够有效防止因气道封闭而造成回火。

12.作为改进,所述的混合气体进气孔均匀设置于氧气进气孔外周,所述的混合气体进气孔由后至前向内倾斜设置。

13.作为改进,所述的割嘴外套与所述割嘴主体螺纹连接。

14.本实用新型与现有技术相比的优点是:

15.本实用新型的一种割炬用乙炔割嘴,结构简单,割嘴主体采用一体式结构,且割嘴主体的前部呈圆柱体结构,加工方便,大大降低了加工成本,另外,割嘴主体的圆柱体结构伸入割嘴外套内与割嘴外套接触形成定位,保证了氧气进气孔的居中性以及外周气道出气的均匀性,装配后无需再进行人工检测,能够大大降低加工的人工成本。

附图说明

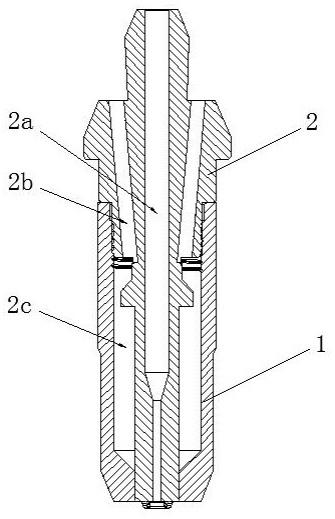

16.图1是本实用新型的结构示意图;

17.图2是本实用新型的剖视结构图;

18.图3是本实用新型的分解示意图;

19.图4是本实用新型的仰视图;

20.图5是图4中a部放大图。

21.本实用新型附图中各附图标记的名称是:

22.割嘴外套1、凸台11、割嘴主体2、氧气进气孔2a、混合气体进气孔2b、混合气体通道2c、混合气体出气口2d。

具体实施方式

23.下面结合附图进一步详细描述本实用新型:

24.如图1至图5所示,

25.一种割炬用乙炔割嘴,包括有割嘴外套1,所述的割嘴外套1内装配有一体式结构的割嘴主体2,所述的割嘴主体2的中心设置有贯穿割嘴主体2的氧气进气孔2a,所述的割嘴主体2后部设置有混合气体进气孔2b,所述的割嘴主体2的前部呈圆柱体结构,该圆柱体结构的前端外周与割嘴外套1接触形成定位,所述的割嘴外套1和割嘴主体2之间形成有与混合气体进气孔2b相通的混合气体通道2c,所述的混合气体通道2c通过混合气体出气口2d与外界相通。

26.切割时,氧气进气孔2a内通氧气,混合气体进气孔2b内通乙炔和氧气的混合气体。氧气进气孔2a的前部设置缩径段,缩径段与氧气进气孔2a的后部之间采用锥形孔过渡。

27.所述的混合气体出气口2d为均匀设置于割嘴主体2前端外周的凹槽。

28.所述的凹槽的截面开口由内向外逐渐增大。如图5所示,凹槽的两侧为斜面,凹槽采用定制的三刃(刀片的底部以及两侧都具有刀刃)刀具加工而成,如此设计能够使凹槽的底面以及两侧都十分光滑,能够提高出气的流畅性。

29.所述的割嘴主体2的前端面与所述割嘴外套1的前端面相平齐。使氧气进气孔2a的出口处与混合气体出气口2d的出口处相平齐,能够有效减少回火。

30.所述的割嘴外套1的前端均匀设置有凸台11。本实施例中,割嘴外套1的前端设置有3个凸台11,凸台11的设置,避免割嘴与切割物贴死,能够有效防止因气道封闭而造成回火。

31.所述的混合气体进气孔2b均匀设置于氧气进气孔2a外周,所述的混合气体进气孔2b由后至前向内倾斜设置。采用倾斜设置的混合气体进气孔2b,能够使结构更为紧凑,减小割嘴的整体体积。

32.所述的割嘴外套1与所述割嘴主体2螺纹连接。

33.本实用新型的乙炔割嘴,由割嘴外套1和割嘴主体2两部分组成,割嘴主体2采用一体式结构,其中心的氧气进气孔2a贯穿割嘴主体2,氧气进气孔2a一孔到底,避免了孔与孔之间相拼接而形成的台阶,能够避免气体回流现象;割嘴主体2的前部呈圆柱体结构,大大减小了加工难度,由于割嘴主体2采用一体式结构,也减少了装配环节和装配后的检验环节,能够大大降低了制造成本。

34.装配时,将割嘴外套1和割嘴主体2相螺接,割嘴主体2圆柱体结构的前端伸入割嘴外套1的中心孔中,割嘴主体2圆柱体结构的前端外周与割嘴外套1接触形成定位,保证氧气进气孔2a位于中心,外周的混合气体出气口2d(即割嘴主体2前端外周的凹槽)均匀分布,保证出气分布的均匀性。当割嘴外套1的后端面与割嘴主体2上台阶面相抵时,所述的割嘴主体2的前端面与割嘴外套1的前端面相平齐,能够有效减少回火。由于割嘴主体2圆柱体结构与割嘴外套1的定位配合,装配后也无需对混合气体出气口2d分布的均匀进行检测,降低了制造成本。

35.本实用新型的最佳实施例已被阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本实用新型的范围。

技术特征:

1.一种割炬用乙炔割嘴,包括有割嘴外套(1),其特征是:所述的割嘴外套(1)内装配有一体式结构的割嘴主体(2),所述的割嘴主体(2)的中心设置有贯穿割嘴主体(2)的氧气进气孔(2a),所述的割嘴主体(2)后部设置有混合气体进气孔(2b),所述的割嘴主体(2)的前部呈圆柱体结构,该圆柱体结构的前端外周与割嘴外套(1)接触形成定位,所述的割嘴外套(1)和割嘴主体(2)之间形成有与混合气体进气孔(2b)相通的混合气体通道(2c),所述的混合气体通道(2c)通过混合气体出气口(2d)与外界相通。2.根据权利要求1所述的一种割炬用乙炔割嘴,其特征是:所述的混合气体出气口(2d)为均匀设置于割嘴主体(2)前端外周的凹槽。3.根据权利要求2所述的一种割炬用乙炔割嘴,其特征是:所述的凹槽的截面开口由内向外逐渐增大。4.根据权利要求1所述的一种割炬用乙炔割嘴,其特征是:所述的割嘴主体(2)的前端面与所述割嘴外套(1)的前端面相平齐。5.根据权利要求1所述的一种割炬用乙炔割嘴,其特征是:所述的割嘴外套(1)的前端均匀设置有凸台(11)。6.根据权利要求1所述的一种割炬用乙炔割嘴,其特征是:所述的混合气体进气孔(2b)均匀设置于氧气进气孔(2a)外周,所述的混合气体进气孔(2b)由后至前向内倾斜设置。7.根据权利要求1至6任一权利要求所述的一种割炬用乙炔割嘴,其特征是:所述的割嘴外套(1)与所述割嘴主体(2)螺纹连接。

技术总结

本实用新型公开了一种割炬用乙炔割嘴,包括有割嘴外套,所述的割嘴外套内装配有一体式结构的割嘴主体,所述的割嘴主体的中心设置有贯穿割嘴主体的氧气进气孔,所述的割嘴主体后部设置有混合气体进气孔,所述的割嘴主体的前部呈圆柱体结构,该圆柱体结构的前端外周与割嘴外套接触形成定位,所述的割嘴外套和割嘴主体之间形成有与混合气体进气孔相通的混合气体通道,所述的混合气体通道通过混合气体出气口与外界相通。本实用新型的优点是:割嘴主体采用一体式结构,且割嘴主体的前部呈圆柱体结构,结构简单,装配方便,出气均匀,制造成本低。制造成本低。制造成本低。

技术研发人员:朱成伟

受保护的技术使用者:宁波市江北兴达焊割减压仪表厂

技术研发日:2021.02.08

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1