一种熔体冲孔模具的制作方法

1.本发明涉及材料成型领域,尤其是指熔断器用熔体的冲孔成型。

背景技术:

2.熔断器用片状结构的熔体成型时需要冲孔、裁切、成型等工序。传统的熔体加工一般采用先冲孔,再进行裁切、折弯再成型。。熔体新工艺先裁切,成型,再冲孔,传统的冲孔模具在如采用固定卸料板则无法传递熔体,因此,必须采用活动卸料板进行卸料。活动卸料板精确导向困难,再加之活动卸料板与凸模间存在双重运动,由常识可知,活动部件增多的情况下,加工的误差率会叠加增高,导致冲孔模具的加工精度都较低。熔体的加工工序由传统的冲孔

‑

裁切、成型修改为裁切

‑

成型

‑

冲孔的加工顺序时,由于熔体已经成型,仅需进行冲孔加工,因此对加工精度的要求非常高。因此,传统具有活动卸料板的冲孔模具由于结构和精度较低的问题,不能满足熔体新加工工艺的冲孔精度要求。

技术实现要素:

3.本发明的目的提供一种固定卸料板结构的熔体冲孔模具,通过弹簧的回弹力带动凸模回位进行卸料。

4.为实现上述发明目的,本发明提供的技术方案是熔体冲孔模具,包括凹模组件及位于凹模组件上方的凸模组件,凸模组件包括上固定板,在所述上固定板下面固定连接有卸料板,在卸料板与上固定板间固定设置有第二导向装置;凸模固定板穿设在第二导向装置上,在凸模固定板上方固定设置有模芯挂板;凸模固定在凸模固定板上并穿过卸料板;模芯挂板与卸料板间设置有弹簧;在上固定板与凹模组件间设置有第一导向装置。

5.第一导向装置包括固定设置在上固定板上并穿过卸料板的第一导向柱,在凹模组件上设置有相对应第一导向柱的第一导向套。

6.第二导向装置包括固定设置在卸料板上面的第二导向套,穿设在第二导向套中的第二导向柱,所述第二导向柱固定在上固定板下面。

7.所述第二导向套为滚珠套,所述滚珠套底座固定安装在卸料板上。

8.在凸模外侧的四角方向分别设置有滚珠套。

9.在凸模外侧的四角方向分别设置有弹簧。

10.本发明的熔体冲孔模具,卸料板随上固定板一起固定在上模板上,与上固定板及上模板没有相对运动,提高模具加工精度;同时通过第二导向装置提高凸模的冲孔精度;通过双重定位导向提高冲孔精度;同时,通过固定卸料板及弹簧弹力使凸模自动回位进行脱模,提高了模具的冲孔精度,同时也能够更好的适应熔体的新的加工工艺自动送料要求。

附图说明

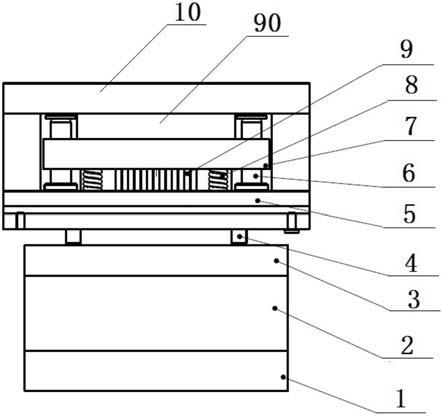

11.图1,为熔体冲孔模具结构示意图。

具体实施方式

12.针对上述技术方案,现举较佳实施例并结合图示进行说明。参考图1:

13.熔体冲孔模具,包括凹模组件和凸模组件,凹模组件包括在基座(未图示)上自下而上依次安装有凹模垫板1、凹模固定板2和凹模3,凹模固定板固定在凹模垫板上,凹模固定安装在凹模固定板上。

14.凸模组件包括上固定板10、卸料板5、凸模固定板7、模芯挂件90、弹簧8、第一导向装置、第二导向装置。

15.上固定板10固定在模架(未图示)上的上模板(未图示)上,在上固定板下方通过连接件固定连接有卸料板5。在本实施例中,卸料板两侧中部具有向内侧倾斜的斜面,使卸料板下端面面积小于上端面面积。第一导向装置,包括固定设置在上固定板上并穿过卸料板并伸出卸料板下面的第一导向柱4,和设置与凹模组件上的与第一导向柱匹配的第一导向套(未图示)。通过第一导向装置,为凸模组件的上下直线位移提供定位及导向。

16.在卸料板与上固定板之间固定设置第二导向装置。在本实施例中,第二导向装置包括固定在卸料板上面的第二导向套6,和第二导向套匹配固定在上固定板下面的第二导向柱,第二导向柱穿设在第二导向套中。第二导向套为滚珠套,滚珠套的底座固定安装在卸料板上。通过第二导向装置及第一导向装置,提高了上固定板与卸料板间的安装精度。

17.在上固定板10和卸料板5间的第二导向套上穿设有凸模固定板7,在凸模固定板上面固定设置有模芯挂板90,模芯挂板与传递动力的模柄(未图示)固定连接,为凸模固定板及凸模提供驱动动力。凸模9上端固定在凸模固定板7上,凸模下端可穿过卸料板。凸模位于第二导向套之间。为了提高导向稳定性及导向精度,在凸模外侧四角位置处分别设置有第二导向套。在模芯挂板与卸料板间设置有穿过凸模固定板的弹簧8,在凸模冲孔结束后,通过弹簧使凸模复位脱模。为了使凸模稳定提升,在位于凸模的外侧四角方向分别设置有弹簧8。

18.本发明的熔体冲孔模具的工作原理:在冲孔时,将待加工熔体放置在凹模上,然后上固定板带动卸料板和凸模一起向下位移至凹模上面,第一导向柱进入位于凹模中的第一导向套中进行导向,直至卸料板抵压在凹模上面,此时上固定板停止位移;模芯挂板驱动凸模固定板带动凸模继续沿着第二导向套向下直线位移进行冲孔作业,此时,位于模芯挂板与卸料板间的弹簧被压缩;冲孔作业完成后,模芯挂板在弹簧的弹力作用下,带动凸模固定板及凸模向上做直线位移复位,此时,卸料板及上固定板不动作;等冲孔后的熔体则在卸料板作用下脱离凸模后,弹簧带动模芯挂板、凸模固定板及凸模复位;完成脱模后,上固定板带动卸料板、模芯挂板、凸模等一起向上位移复位。

技术特征:

1.一种熔体冲孔模具,包括凹模组件及位于凹模组件上方的凸模组件,其特征在于凸模组件包括上固定板,在所述上固定板下面固定连接有卸料板,在卸料板与上固定板间固定设置有第二导向装置;凸模固定板穿设在第二导向装置上,在凸模固定板上方固定设置有模芯挂板;凸模固定在凸模固定板上并穿过卸料板;模芯挂板与卸料板间设置有弹簧;在上固定板与凹模组件间设置有第一导向装置。2.根据权利要求1所述的熔体冲孔模具,其特征在于第一导向装置包括固定设置在上固定板上并穿过卸料板的第一导向柱,在凹模组件上设置有相对应第一导向柱的第一导向套。3.根据权利要求1所述的熔体冲孔模具,其特征在于第二导向装置包括固定设置在卸料板上面的第二导向套,穿设在第二导向套中的第二导向柱,所述第二导向柱固定在上固定板下面。4.根据权利要求1所述的熔体冲孔模具,其特征在于所述第二导向套为滚珠套,所述滚珠套底座固定安装在卸料板上。5.根据权利要求4所述的熔体冲孔模具,其特征在于在凸模外侧的四角方向分别设置有滚珠套。6.根据权利要求1所述的熔体冲孔模具,其特征在于在凸模外侧的四角方向分别设置有弹簧。

技术总结

熔体冲孔模具,包括凹模组件及位于凹模组件上方的凸模组件,凸模组件包括上固定板,在所述上固定板下面固定连接有卸料板,在卸料板与上固定板间固定设置有第二导向装置;凸模固定板穿设在第二导向装置上,在凸模固定板上方固定设置有模芯挂板;凸模固定在凸模固定板上并穿过卸料板;模芯挂板与卸料板间设置有弹簧;在上固定板与凹模组件间设置有第一导向装置。本发明的熔体冲孔模具,冲孔精度更高,并能满足新工艺要求。满足新工艺要求。满足新工艺要求。

技术研发人员:杨长华 乔伟 郑祥添

受保护的技术使用者:西安中熔电气股份有限公司

技术研发日:2021.03.26

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1