游梁式抽油机的连杆组焊工装的制作方法

1.本实用新型涉及抽油机设备领域,具体为游梁式抽油机的连杆组焊工装。

背景技术:

2.抽油机的产生和使用由来已久,迄今已有百年历史。应用最早、普及最广的就是游梁式抽油机,早在120年前就诞生了。目前,在世界备个产油国仍在大面积地广泛应用。世界上生产抽油机的国家主要有美国、俄罗斯、法国、加拿大和罗马尼亚等。

3.近几十年来,世界对原油的需求量不断加大,对油田深度开采的能力有了更进一步的要求,在很大程度上加快了抽油机技术发展的速度,催生出多种类型。世界范围内抽油机技术发展的总趋势是向着多样化、超大载荷、长冲程、节能型、无游梁式和自动化、智能化方向发展。

4.20世纪9o年代以来,我国东部各主要油田相继进入中高含水开发期,为确保高效生产,提高油井的产液量,降低油井的单位生产成本,对抽油机的节能性提出了更高的要求。

5.在游梁式抽油机中,连杆是必不可少的主要配件之一,而连杆的加工成型,需要多次进行焊接加工处理,目前在对连杆进行焊接时,抽油机连杆各部分是不固定的,因此焊接过程中定位稳定性和精确性不足,人为操作产生的误差较大,焊接准确性不佳。

技术实现要素:

6.本实用新型的目的在于提供游梁式抽油机的连杆组焊工装,以解决上述背景技术中提出的目前在对连杆进行焊接时,定位稳定性和精确性不足,人为操作产生的误差较大,焊接准确性不佳的问题。

7.本实用新型的技术方案是这样实现的:游梁式抽油机的连杆组焊工装,包括连杆组件和底座,所述底座的一侧上方通过防滑垫与卷簧转轴相连接,所述卷簧转轴上方设置有卡件,所述卡件的内侧设置有防滑凸纹,所述连杆组件设置于所述卡件和顶入固定件之间,所述连杆组件下方设置有托台,所述顶入固定件的侧面设置有侧面板,所述侧面板上设置有插销孔,所述顶入固定件下方通过滑块与导轨相连接,所述导轨的侧边设置有定位板,所述定位板的另一侧设置有底部支撑块,所述底部支撑块上方安装有固定块,所述插销孔内插有蝴蝶栓。

8.优选的,所述底座的中间固定安装有加强肋板,所述加强肋板为钛合金杆。

9.优选的,所述防滑垫与所述底座通过螺栓拧接,所述防滑垫与所述卷簧转轴通过螺栓拧接。

10.优选的,所述卷簧转轴与所述卡件一体化成型,所述卡件与所述防滑凸纹一体化成型。

11.优选的,所述防滑凸纹与所述连杆组件抵触在一起,所述连杆组件与所述顶入固定件抵触在一起。

12.优选的,所述顶入固定件与所述滑块固定连接,所述滑块与所述导轨滑动连接。

13.优选的,所述滑块与所述定位板固定连接,所述底部支撑块与所述固定块固定连接。

14.优选的,所述固定块上设置有与所述蝴蝶栓尺寸相匹配的盲孔。

15.采用了上述技术方案,本实用新型的有益效果为:

16.该种游梁式抽油机的连杆组焊工装,在进行连杆焊接作业时,可以对连杆进行定位和固定,保证连杆焊接过程定位稳定、精确,消除了人为操作产生的误差,保证了焊接作业的准确性。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

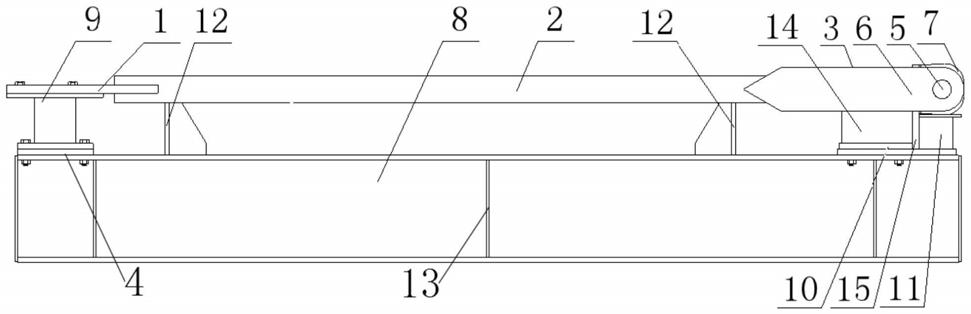

18.图1为本实用新型的主视图;

19.图2为本实用新型的卡件的放大俯视图;

20.图3为本实用新型的蝴蝶栓的放大视图。

21.其中:1、卡件;2、连杆组件;3、顶入固定件;4、防滑垫;5、插销孔;6、侧面板;7、固定块;8、底座;9、卷簧转轴;10、导轨;11、底部支撑块;12、托台;13、加强肋板;14、滑块;15、定位板;16、防滑凸纹;17、蝴蝶栓。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.参阅图1

‑

图3,游梁式抽油机的连杆组焊工装,包括连杆组件2和底座8,底座8的一侧上方通过防滑垫4与卷簧转轴9相连接,卷簧转轴9上方设置有卡件1,卡件1的内侧设置有防滑凸纹16,连杆组件2设置于卡件1和顶入固定件3之间,连杆组件2下方设置有托台12,顶入固定件3的侧面设置有侧面板6,侧面板6上设置有插销孔5,顶入固定件3下方通过滑块14与导轨10相连接,导轨10的侧边设置有定位板15,定位板15的另一侧设置有底部支撑块11,底部支撑块11上方安装有固定块7,插销孔5内插有蝴蝶栓17。

24.具体的,底座8的中间固定安装有加强肋板13,加强肋板13为钛合金杆,这样设置可以提高底座8的结构强度,避免底座8在焊接过程中发生晃动、倾斜的问题,提高了焊接过程中的稳定性。

25.具体的,防滑垫4与底座8通过螺栓拧接,防滑垫4与卷簧转轴9通过螺栓拧接,这样设置可以提高卷簧转轴9的稳定性。

26.具体的,卷簧转轴9与卡件1一体化成型,卡件1与防滑凸纹16一体化成型,这样设置可以通过卡件1与防滑凸纹16对连杆组件2进行防滑固定,避免连杆组件2焊接过程中发

生晃动、倾斜的问题,提高了焊接过程中的稳定性。

27.具体的,防滑凸纹16与连杆组件2抵触在一起,连杆组件2与顶入固定件3抵触在一起,这样设置可以通过防滑凸纹16与顶入固定件3对连杆组件2进行定位和固定,提高连杆组件2的稳定性。

28.具体的,顶入固定件3与滑块14固定连接,滑块14与导轨10滑动连接,这样设置便于滑块14在导轨10上滑动,从而带动顶入固定件3移动。

29.具体的,滑块14与定位板15固定连接,底部支撑块11与固定块7固定连接,这样设置可以通过定位板15提供的定位作用。

30.具体的,固定块7上设置有与蝴蝶栓17尺寸相匹配的盲孔,这样设置可以通过蝴蝶栓17将顶入固定件3与固定块7固定在一起。

31.工作原理:首先旋转卷簧转轴9,将连杆组件2放置于托台12上,之后松开卷簧转轴9,在卷簧转轴9内卷簧的弹性作用下,卡件1自动回弹,将防滑凸纹16抵触在连杆组件2上,之后推动顶入固定件3,带动滑块14在导轨10上的滑动,将顶入固定件3抵触在连杆组件2上,继续推动顶入固定件3,将连杆组件2夹紧,之后在定位板15提供的定位作用下,将插销孔5与固定块7上的盲孔对准,并将蝴蝶栓17插入插销孔5内,固定顶入固定件3的位置,从而对连杆组件2进行定位和固定,通过此工装工作平台将连杆各部分固定,保证焊接过程定位稳定、精确,消除了人为操作产生的误差,保证了焊接作业的准确性。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.游梁式抽油机的连杆组焊工装,其特征在于,包括:包括连杆组件(2)和底座(8),所述底座(8)的一侧上方通过防滑垫(4)与卷簧转轴(9)相连接,所述卷簧转轴(9)上方设置有卡件(1),所述卡件(1)的内侧设置有防滑凸纹(16),所述连杆组件(2)设置于所述卡件(1)和顶入固定件(3)之间,所述连杆组件(2)下方设置有托台(12),所述顶入固定件(3)的侧面设置有侧面板(6),所述侧面板(6)上设置有插销孔(5),所述顶入固定件(3)下方通过滑块(14)与导轨(10)相连接,所述导轨(10)的侧边设置有定位板(15),所述定位板(15)的另一侧设置有底部支撑块(11),所述底部支撑块(11)上方安装有固定块(7),所述插销孔(5)内插有蝴蝶栓(17)。2.根据权利要求1所述的游梁式抽油机的连杆组焊工装,其特征在于:所述底座(8)的中间固定安装有加强肋板(13),所述加强肋板(13)为钛合金杆。3.根据权利要求1所述的游梁式抽油机的连杆组焊工装,其特征在于:所述防滑垫(4)与所述底座(8)通过螺栓拧接,所述防滑垫(4)与所述卷簧转轴(9)通过螺栓拧接。4.根据权利要求1所述的游梁式抽油机的连杆组焊工装,其特征在于:所述卷簧转轴(9)与所述卡件(1)一体化成型,所述卡件(1)与所述防滑凸纹(16)一体化成型。5.根据权利要求1所述的游梁式抽油机的连杆组焊工装,其特征在于:所述防滑凸纹(16)与所述连杆组件(2)抵触在一起,所述连杆组件(2)与所述顶入固定件(3)抵触在一起。6.根据权利要求1所述的游梁式抽油机的连杆组焊工装,其特征在于:所述顶入固定件(3)与所述滑块(14)固定连接,所述滑块(14)与所述导轨(10)滑动连接。7.根据权利要求1所述的游梁式抽油机的连杆组焊工装,其特征在于:所述滑块(14)与所述定位板(15)固定连接,所述底部支撑块(11)与所述固定块(7)固定连接。8.根据权利要求1所述的游梁式抽油机的连杆组焊工装,其特征在于:所述固定块(7)上设置有与所述蝴蝶栓(17)尺寸相匹配的盲孔。

技术总结

本实用新型公开了游梁式抽油机的连杆组焊工装,包括连杆组件和底座,所述底座的一侧上方通过防滑垫与卷簧转轴相连接,所述卷簧转轴上方设置有卡件,所述卡件的内侧设置有防滑凸纹,所述连杆组件设置于所述卡件和顶入固定件之间,所述连杆组件下方设置有托台,所述顶入固定件的侧面设置有侧面板,所述侧面板上设置有插销孔,所述顶入固定件下方通过滑块与导轨相连接,所述导轨的侧边设置有定位板,所述定位板的另一侧设置有底部支撑块,所述底部支撑块上方安装有固定块,该种游梁式抽油机的连杆组焊工装,在进行连杆焊接作业时,可以对连杆进行定位和固定,保证连杆焊接过程定位稳定、精确,消除了人为操作产生的误差,保证了焊接作业的准确性。接作业的准确性。接作业的准确性。

技术研发人员:陈豪 李洋

受保护的技术使用者:成都鑫泽机械有限公司

技术研发日:2021.04.16

技术公布日:2021/10/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1