一种金属制品内孔加工机构的制作方法

1.本实用新型涉及内孔加工机械领域,具体指有一种金属制品内孔加工机构。

背景技术:

2.在机械加工领域,尤其是低碳钢,现有的金属制品内孔加工的过程中,对金属制品的内孔有粗糙度要求,一般是要求粗糙度ra小于1.6。

3.低碳钢表面硬度软,为了满足低碳钢的粗糙度要求,只能以打磨速度非常慢的方式加工,同时,目前的打磨工具是金属刀,该打磨工具对转速要求非常高,因此金属制品的内孔加工过程中,存在无法批量保证、生产效率低等问题。

4.针对上述的现有技术存在的问题设计一种金属制品内孔加工机构是本实用新型研究的目的。

技术实现要素:

5.针对上述现有技术存在的问题,本实用新型在于提供一种金属制品内孔加工机构,能够有效解决上述现有技术存在的问题。

6.本实用新型的技术方案是:

7.一种金属制品内孔加工机构,所述金属制品包含内孔,所述机构包含机架,所述机架设置有挤压工位、传送装置,

8.所述挤压工位包含增压缸,所述增压缸驱动有和所述内孔相配合的钢珠,所述机架在对应所述增压缸的输出轴的位置设置有回收孔;

9.所述传送装置用于输送所述金属制品至所述挤压工位。

10.进一步地,所述回收孔的底端连接有钢珠输送管道,所述钢珠输送管道的另一端延伸至所述回收孔的上侧,所述钢珠输送管道连接有用于驱动钢珠移动的气源。

11.进一步地,所述机架进一步设置有检测工位,所述检测工位依所述传送装置的传输方向设置于所述挤压工位的下一工位,所述检测工位包含气动量仪、用于驱动所述气动量仪的第一驱动件。

12.进一步地,所述机架进一步设置有不合格品回收工位,所述不合格品回收工位依所述传送装置的传输方向设置于所述检测工位的下一工位,所述不合格品回收工位包含第二驱动件,所述第二驱动件驱动有刮板。

13.进一步地,所述机架进一步设置有压硅胶塞工位,所述压硅胶塞工位依所述传送装置的传输方向设置于所述不合格品回收工位的下一工位,所述压硅胶塞工位包含振动送料盘,所述振动送料盘的出料端设置有第三驱动件,所述第三驱动件用于将硅胶塞挤压放入所述金属制品的内孔。

14.进一步地,所述压硅胶塞工位进一步包含辅助驱动件,所述辅助驱动件的输出轴方向对应设置有导向轨道,所述导向轨道的末端对应于所述第三驱动件的下侧。

15.进一步地,所述述压硅胶塞工位进一步包含抬升气缸,所述抬升气缸的输出轴连

接有定位块。

16.进一步地,所述传送装置包含滑台气缸,所述滑台气缸的滑动部连接有移料气缸,所述移料气缸的活塞缸连接有移料板,所述移料板设置有一列与所述金属制品的外形相匹配的内凹部。

17.本实用新型的优点:

18.本实用新型改变了传统刀片打磨的方式,通过增压缸驱动钢珠压平金属制品的内孔,将金属制品的内孔微小的不平整部分压平,使其满足粗糙度的要求。并且,本实用新型通过钢珠回收管道和气源的配合,可使得钢珠循环出现在金属制品的上端。

19.本实用新型的功能完整,通过传动装置将金属制品在挤压工位、检测工位、不合格品回收工位、压硅胶塞工位之间传输,可以完成压平内孔、检测、加塞保护这样一整套完整的功能。

附图说明

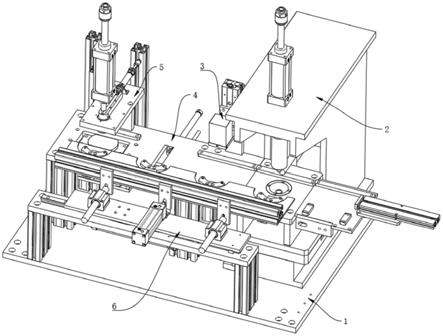

20.图1为本实用新型的结构示意图。

21.图2为挤压工位的结构示意图。

22.图3为不合格品回收工位的结构示意图。

23.图4为压硅胶塞工位的结构示意图。

24.图5为传送装置的结构示意图。

25.图6为本实用新型的工作状态示意图。

26.图7为金属制品的结构示意图。

具体实施方式

27.为了便于本领域技术人员理解,现将实施例结合附图对本实用新型的结构作进一步详细描述:

28.实施例一

29.参考图1-7,

30.一种金属制品内孔加工机构,所述金属制品包含内孔,所述机构包含机架1,所述机架1设置有挤压工位2、检测工位3、不合格品回收工位4、压硅胶塞工位5、传送装置6,

31.所述挤压工位2包含增压缸201,所述增压缸201驱动有和所述内孔相配合的钢珠202,所述机架1在对应所述增压缸202的输出轴的位置设置有回收孔203,所述回收孔203的底端连接有钢珠输送管道204,所述钢珠输送管道204的另一端延伸至所述回收孔203的上侧,所述钢珠输送管道204连接有用于驱动钢珠202移动的气源(未画出);挤压工位2的作用是通过增压缸201将钢珠202挤压,使得钢珠202在金属制品的内孔行走,钢珠202的直径和内孔的直径相同,通过钢珠202将内孔内表面微小的不平整的地方压平,使得内孔的粗糙度降低从而符合要求,钢珠202从回收孔203掉落至钢珠输送管道204后,在下一金属制品到达后,气源吹气将钢珠202输送至钢珠输送管道204对应回收孔203的上方,使钢珠202重新输送到金属制品的内孔上端。

32.所述检测工位3依所述传送装置6的传输方向设置于所述挤压工位2的下一工位,所述检测工位3包含气动量仪、用于驱动所述气动量仪的第一驱动件。其中,气动量仪为现

有技术,可直接市购,在此不再赘述其具体结构和工作原理,其可以通过检测金属制品的内孔从上至下的内径变化,从而测得其粗糙度是否符合要求。

33.所述不合格品回收工位4依所述传送装置6的传输方向设置于所述检测工位3的下一工位,所述不合格品回收工位4包含第二驱动件402,所述第二驱动件402驱动有刮板401。不合格品回收工位4用于将检测工位3识别出的不合格品通过刮板401带离。

34.所述压硅胶塞工位5依所述传送装置6的传输方向设置于所述不合格品回收工位4的下一工位,所述压硅胶塞工位5包含振动送料盘(未画出),所述振动送料盘的出料端设置有第三驱动件501,所述第三驱动件501用于将硅胶塞挤压放入所述金属制品的内孔。所述压硅胶塞工位5进一步包含辅助驱动件502,所述辅助驱动件502的输出轴方向对应设置有导向轨道503,所述导向轨道503的末端对应于所述第三驱动件501的下侧。所述述压硅胶塞工位5进一步包含抬升气缸504,所述抬升气缸504的输出轴连接有定位块505。通过振动送料盘将硅胶塞一个个地传送到导向轨道503,辅助驱动件502将硅胶塞传输到导向轨道503的末端,然后抬升气缸504通过定位块505将金属制品抬升至第三驱动件501的正下方,第三驱动件501的输出轴将硅胶塞压入金属制品的内孔,通过硅胶套保护金属制品的内孔,保护其粗糙度。

35.所述传送装置6用于输送所述金属制品至所述挤压工位2以及其他工位。

36.进一步地,所述传送装置6包含滑台气缸602,所述滑台气缸602的滑动部连接有移料气缸603,所述移料气缸602的活塞缸连接有移料板603,所述移料板603设置有一列与所述金属制品的外形相匹配的内凹部。

37.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属于本实用新型的涵盖范围。

技术特征:

1.一种金属制品内孔加工机构,所述金属制品包含内孔,所述机构包含机架,所述机架设置有挤压工位、传送装置,其特征在于:所述挤压工位包含增压缸,所述增压缸驱动有和所述内孔相配合的钢珠,所述机架在对应所述增压缸的输出轴的位置设置有回收孔;所述传送装置用于输送所述金属制品至所述挤压工位。2.根据权利要求1所述的一种金属制品内孔加工机构,其特征在于:所述回收孔的底端连接有钢珠输送管道,所述钢珠输送管道的另一端延伸至所述回收孔的上侧,所述钢珠输送管道连接有用于驱动钢珠移动的气源。3.根据权利要求1所述的一种金属制品内孔加工机构,其特征在于:所述机架进一步设置有检测工位,所述检测工位依所述传送装置的传输方向设置于所述挤压工位的下一工位,所述检测工位包含气动量仪、用于驱动所述气动量仪的第一驱动件。4.根据权利要求3所述的一种金属制品内孔加工机构,其特征在于:所述机架进一步设置有不合格品回收工位,所述不合格品回收工位依所述传送装置的传输方向设置于所述检测工位的下一工位,所述不合格品回收工位包含第二驱动件,所述第二驱动件驱动有刮板。5.根据权利要求4所述的一种金属制品内孔加工机构,其特征在于:所述机架进一步设置有压硅胶塞工位,所述压硅胶塞工位依所述传送装置的传输方向设置于所述不合格品回收工位的下一工位,所述压硅胶塞工位包含振动送料盘,所述振动送料盘的出料端设置有第三驱动件,所述第三驱动件用于将硅胶塞挤压放入所述金属制品的内孔。6.根据权利要求5所述的一种金属制品内孔加工机构,其特征在于:所述压硅胶塞工位进一步包含辅助驱动件,所述辅助驱动件的输出轴方向对应设置有导向轨道,所述导向轨道的末端对应于所述第三驱动件的下侧。7.根据权利要求5所述的一种金属制品内孔加工机构,其特征在于:所述述压硅胶塞工位进一步包含抬升气缸,所述抬升气缸的输出轴连接有定位块。8.根据权利要求1所述的一种金属制品内孔加工机构,其特征在于:所述传送装置包含滑台气缸,所述滑台气缸的滑动部连接有移料气缸,所述移料气缸的活塞缸连接有移料板,所述移料板设置有一列与所述金属制品的外形相匹配的内凹部。

技术总结

本实用新型涉及一种金属制品内孔加工机构,所述金属制品包含内孔,所述机构包含机架,所述机架设置有挤压工位、传送装置,所述挤压工位包含增压缸,所述增压缸驱动有和所述内孔相配合的钢珠,所述机架在对应所述增压缸的输出轴的位置设置有回收孔;所述传送装置用于输送所述金属制品至所述挤压工位。本实用新型改变了传统刀片打磨的方式,通过增压缸驱动钢珠压平金属制品的内孔,将金属制品的内孔微小的不平整部分压平,使其满足粗糙度的要求。并且,本实用新型通过钢珠回收管道和气源的配合,可使得钢珠循环出现在金属制品的上端。使得钢珠循环出现在金属制品的上端。使得钢珠循环出现在金属制品的上端。

技术研发人员:江烨 张培凯 曾禄芬 孙何朋 苏江斌

受保护的技术使用者:蚌埠威而特旋压科技有限公司

技术研发日:2021.05.31

技术公布日:2022/2/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1