一种自动上料式榨油机的制作方法

1.本实用新型涉及榨油机技术领域,尤其涉及一种自动上料式榨油机。

背景技术:

2.榨油机就是指借助于机械外力的作用,将油脂从油料中挤压出来的机器。传统的榨油机由机架、榨筒、压板、接油盘及液压装置等组成,榨筒固定在机架上且与接油盘对应,液压装置驱动压板在榨筒内对油料作物进行压榨以获取油。

3.现有的榨油装置不便于将油料均匀的填入榨油筒内,油料填充不均,即一边高一边低,使得油料受压不均,从而影响部分油料的出油,造成原材料浪费。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种自动上料式榨油机,从而解决现有技术中存在的问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种自动上料式榨油机,包括第一竖板和第二竖板,第一竖板和第二竖板之间固定连接托板,所述第二竖板上侧固定连接抽吸泵,所述抽吸泵一侧固定连接排料管,所述第一竖板一侧设有筛分框,所述第一竖板和第二竖板之间转动连接榨油管,所述榨油管水平设置,榨油管的上侧设有进料口,第一竖板一端固定连接翻转电机,翻转电机的主轴与榨油管一端同轴固定连接,所述第二竖板一侧固定连接油缸,所述油缸的伸缩杆伸入榨油管内并转动连接推盘,所述推盘与榨油管的内腔滑动连接。

7.优选地机,所述榨油管中部滑动连接圆盘,所述榨油管外圆设有通槽,所述通槽连通榨油管的内腔设置,所述圆盘外圆固定连接第一支板,所述推盘外圆固定连接第二支板,所述第一支板与第二支板均穿过通槽并设有导向孔,所述榨油管外侧固定连接两个立板,两个立板之间固定连接导向杆,所述导向杆由导向孔内穿过,第一支板与第二支板之间固定连接第一弹簧,圆盘与其中一个立板之间固定连接第二弹簧。

8.优选地,所述第一竖板上端固定连接侧板,所述侧板一侧固定连接凸轮,所述筛分框一侧固定连接支撑杆,所述支撑杆贯穿第一竖板并与第一竖板滑动连接,所述支撑杆端头固定连接挡板,所述挡板与第一竖板之间固定连接支撑弹簧,所述凸轮与挡板抵压接触设置。

9.优选地,所述第一竖板一侧固定连接悬臂,所述悬臂一端固定连接导流斗,所述导流斗的横断面呈扇形,所述导流斗的底板设置成弧形且与榨油管的外圆面相适配,所述导流斗的底板设有排出口,所述排出口与进料口对应设置。

10.优选地,所述托板上侧平行固定连接两个限位板,所述限位板之间设有收集盒。

11.本实用新型的优点在于:本实用新型所提供的一种自动上料式榨油机通过排料管排出的油料落入筛分框振动,油料均匀落下后截留杂质,筛下的油料由导流斗逐渐填入榨油管内,使得榨油管内填充均匀,圆盘与榨油管内腔的一端、圆盘与推盘均形成挤压腔,油

缸推着推盘进行挤压,压榨出油料内部油脂,在榨取油后,翻转电机将榨油管翻转使得进料口朝向,便于油渣的清理。

附图说明

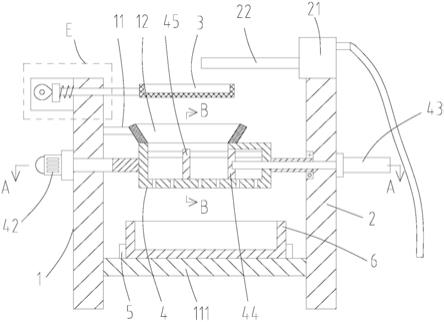

12.图1是本实用新型的基本结构示意图;

13.图2是图1中的e处局部放大图;

14.图3是图1中的a-a剖视图;

15.图4是图1中的b-b剖视图。

具体实施方式

16.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

17.实施例1

18.如图1-4所示,本实用新型提供的一种自动上料式榨油机,包括第一竖板1和第二竖板2,第一竖板1和第二竖板2之间固定连接托板111,托板111上侧平行固定连接两个限位板5,限位板5之间设有收集盒6,便于在接油和接渣时更换不同收集盒6,第二竖板2上侧固定连接抽吸泵21,抽吸泵21一侧固定连接排料管22,第一竖板1一侧设有筛分框3,排料管22排出的油料落入筛分框3振动,油料均匀落下后截留杂质,第一竖板1上端固定连接侧板31,侧板31一侧固定连接凸轮32,筛分框3一侧固定连接支撑杆33,支撑杆33的横断面呈方形以起到导向作用,支撑杆33贯穿第一竖板1并与第一竖板1滑动连接,支撑杆33端头固定连接挡板34,挡板34与第一竖板1之间固定连接支撑弹簧35,凸轮32与挡板34抵压接触设置,凸轮32通过对应的第一电机驱动,配合支撑弹簧35使得筛分框3往复移动,形成振动筛分,第一竖板1和第二竖板2之间转动连接榨油管4,榨油管4水平设置,榨油管4的上侧设有进料口41,第一竖板1一侧固定连接悬臂11,悬臂11一端固定连接导流斗12,导流斗12的横断面呈扇形,导流斗12的底板设置成弧形且与榨油管4的外圆面相适配,导流斗12的底板设有排出口13,排出口13与进料口41对应设置,导流斗12将油料导入榨油管4内,第一竖板1一端固定连接翻转电机42,翻转电机42的主轴与榨油管4一端同轴固定连接,第二竖板2一侧固定连接油缸43,油缸43的伸缩杆伸入榨油管4内并转动连接推盘44,推盘44与榨油管4的内腔滑动连接,榨取油后,翻转电机42将榨油管4翻转使得进料口41朝向,便于油渣的清理。

19.榨油管4中部滑动连接圆盘45,榨油管4外圆设有通槽46,通槽46连通榨油管4的内腔设置,圆盘45外圆固定连接第一支板47,推盘44外圆固定连接第二支板48,第一支板47与第二支板48均穿过通槽46并设有导向孔,榨油管4外侧固定连接两个立板49,两个立板49之间固定连接导向杆491,导向杆491由导向孔内穿过,第一支板47与第二支板48之间固定连接第一弹簧492,圆盘45与其中一个立板49之间固定连接第二弹簧493,圆盘45与榨油管4内腔的一端、圆盘45与推盘44均形成挤压腔,通过圆盘45可以设置多个结构相同的,将榨油管4内部分成多个挤压腔,油料均匀分开,便于受压充分,提高出油率。

20.工作时,排料管22排出的油料落入筛分框3振动,油料均匀落下后截留杂质,筛下的油料由导流斗12逐渐填入榨油管4内,使得榨油管4内填充均匀,圆盘45与榨油管4内腔的

一端、圆盘45与推盘44均形成挤压腔,油缸43推着推盘44进行挤压,压榨出油料内部油脂,在榨取油后,翻转电机42将榨油管4翻转使得进料口41朝向,便于油渣的清理。

21.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种自动上料式榨油机,包括第一竖板(1)和第二竖板(2),第一竖板(1)和第二竖板(2)之间固定连接托板(111),所述第二竖板(2)上侧固定连接抽吸泵(21),所述抽吸泵(21)一侧固定连接排料管(22),其特征在于:所述第一竖板(1)一侧设有筛分框(3),所述第一竖板(1)和第二竖板(2)之间转动连接榨油管(4),所述榨油管(4)水平设置,榨油管(4)的上侧设有进料口(41),第一竖板(1)一端固定连接翻转电机(42),翻转电机(42)的主轴与榨油管(4)一端同轴固定连接,所述第二竖板(2)一侧固定连接油缸(43),所述油缸(43)的伸缩杆伸入榨油管(4)内并转动连接推盘(44),所述推盘(44)与榨油管(4)的内腔滑动连接。2.根据权利要求1所述的一种自动上料式榨油机,其特征在于:所述榨油管(4)中部滑动连接圆盘(45),所述榨油管(4)外圆设有通槽(46),所述通槽(46)连通榨油管(4)的内腔设置,所述圆盘(45)外圆固定连接第一支板(47),所述推盘(44)外圆固定连接第二支板(48),所述第一支板(47)与第二支板(48)均穿过通槽(46)并设有导向孔,所述榨油管(4)外侧固定连接两个立板(49),两个立板(49)之间固定连接导向杆(491),所述导向杆(491)由导向孔内穿过,第一支板(47)与第二支板(48)之间固定连接第一弹簧(492),圆盘(45)与其中一个立板(49)之间固定连接第二弹簧(493)。3.根据权利要求1所述的一种自动上料式榨油机,其特征在于:所述第一竖板(1)上端固定连接侧板(31),所述侧板(31)一侧固定连接凸轮(32),所述筛分框(3)一侧固定连接支撑杆(33),所述支撑杆(33)贯穿第一竖板(1)并与第一竖板(1)滑动连接,所述支撑杆(33)端头固定连接挡板(34),所述挡板(34)与第一竖板(1)之间固定连接支撑弹簧(35),所述凸轮(32)与挡板(34)抵压接触设置。4.根据权利要求1所述的一种自动上料式榨油机,其特征在于:所述第一竖板(1)一侧固定连接悬臂(11),所述悬臂(11)一端固定连接导流斗(12),所述导流斗(12)的横断面呈扇形,所述导流斗(12)的底板设置成弧形且与榨油管(4)的外圆面相适配,所述导流斗(12)的底板设有排出口(13),所述排出口(13)与进料口(41)对应设置。5.根据权利要求1所述的一种自动上料式榨油机,其特征在于:所述托板(111)上侧平行固定连接两个限位板(5),所述限位板(5)之间设有收集盒(6)。

技术总结

本实用新型公开了一种自动上料式榨油机,包括第一竖板和第二竖板,第一竖板和第二竖板之间固定连接托板,所述第二竖板上侧固定连接抽吸泵,所述抽吸泵一侧固定连接排料管,所述第一竖板一侧设有筛分框,所述第一竖板和第二竖板之间转动连接榨油管,所述榨油管水平设置,榨油管的上侧设有进料口,第一竖板一端固定连接翻转电机,翻转电机的主轴与榨油管一端同轴固定连接,所述第二竖板一侧固定连接油缸,所述油缸的伸缩杆伸入榨油管内并转动连接推盘,所述推盘与榨油管的内腔滑动连接。本实用新型通过排料管排出的油料落入筛分框振动,油料均匀落下后截留杂质,筛下的油料由导流斗逐渐填入榨油管内,使得榨油管内填充均匀。使得榨油管内填充均匀。使得榨油管内填充均匀。

技术研发人员:孙恒付

受保护的技术使用者:南阳乐发机械设备有限公司

技术研发日:2021.06.08

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1