紧线器伺服拧螺丝设备的制作方法

1.本实用新型涉及拧螺丝设备领域,具体涉及紧线器伺服拧螺丝设备。

背景技术:

2.紧线器在生产加工过程中需要安装两种直径不同的六角螺丝,现有的紧线器在螺丝拧紧过程中需要在两台拧紧机上才能完成两种螺丝的拧紧,使用过程中需要工人多次搬运和定位放置,工人劳动强度较大,生产效率较低。

技术实现要素:

3.本实用新型的目的是:提供一种紧线器伺服拧螺丝设备,能够在一台设备上完成紧线器上两种不同螺丝的拧紧,无需工人多次搬运和定位放置,降低工人劳动强度,提高生产效率,且采用伺服电机和齿轮箱传动驱动锁螺丝,精度较高。

4.为了实现上述目的,本实用新型提供如下的技术方案:紧线器伺服拧螺丝设备,具有机座,所述机座前侧设置有多个浮动定位组件,所述浮动定位组件包括第一导套、第二导套、第一定位块和第二定位块,且第一定位块与机座之间和第二定位块与机座之间均设置有弹簧,所述机座后侧设置有三轴移动模组,所述三轴移动模组的移动台上固定连接有侧板,所述侧板上设置有伺服电机和齿轮箱,所述齿轮箱内设置有驱动齿轮组和两个输出齿轮,所述伺服电机的输出端与驱动齿轮组的输入端连接,所述输出齿轮与驱动齿轮组啮合,所述伺服电机左右两侧分别设置有第一气缸和第二气缸,所述第一气缸的活塞杆上固定连接有第一轴承座,所述第一轴承座下部可转动连接有第一六角套筒,所述第二气缸的活塞杆上固定连接有第二轴承座,所述第二轴承座下部可转动连接有第二六角套筒,所述第二六角套筒的底面低于第一六角套筒的底面。

5.进一步的,所述第一定位块的中部开有第一定位槽,所述第二定位块的中部开有第二定位槽,所述第一定位块和第二定位块的两侧均开有限位槽,所述第一定位块与第一导套可滑动连接,所述第二定位块与第二导套可滑动连接。

6.进一步的,所述第一导套、第二导套和三轴移动模组均与机座螺纹连接,所述伺服电机、齿轮箱、第一气缸和第二气缸均与侧板螺纹连接;所述驱动齿轮组和两个输出齿轮均与齿轮箱可转动连接。

7.进一步的,所述第一六角套筒和第二六角套筒的两侧均开有矩形槽,且第一六角套筒和第二六角套筒分别与两个输出齿轮的中部可滑动连接。

8.本实用新型的有益效果为:通过第一气缸、第二气缸、第一六角套筒、第二六角套筒和齿轮箱的配合使用,能够在一台设备上完成紧线器上两种不同螺丝的拧紧,无需工人多次搬运和定位放置,降低工人劳动强度,提高生产效率,且采用伺服电机和齿轮箱传动驱动锁螺丝,精度较高。

附图说明

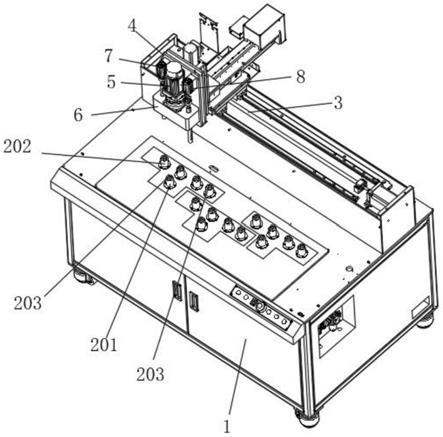

9.图1为本实用新型紧线器伺服拧螺丝设备的轴测示意图;

10.图2为本实用新型紧线器伺服拧螺丝设备的驱动齿轮组和输出齿轮示意图;

11.图3为本实用新型紧线器伺服拧螺丝设备的第一导套处爆炸示意图;

12.图4为本实用新型紧线器伺服拧螺丝设备的第二导套处爆炸示意图。

13.图中:1、机座;201、第一导套;202、第二导套;203、第一定位块;204、第二定位块;205、弹簧;206、限位槽;3、三轴移动模组;4、侧板;5、伺服电机;6、齿轮箱;601、驱动齿轮组;602、输出齿轮;7、第一气缸;701、第一轴承座;702、第一六角套筒;8、第二气缸;801、第二轴承座;802、第二六角套筒。

具体实施方式

14.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

15.参考图1

‑

图4所示的紧线器伺服拧螺丝设备,具有机座1,所述机座1前侧设置有多个浮动定位组件,所述浮动定位组件包括第一导套201、第二导套202、第一定位块203和第二定位块204,且第一定位块203与机座1之间和第二定位块204与机座1之间均设置有弹簧205,所述机座1后侧设置有三轴移动模组3,所述三轴移动模组3的移动台上固定连接有侧板4,所述侧板4上设置有伺服电机5和齿轮箱6,所述齿轮箱6内设置有驱动齿轮组601和两个输出齿轮602,所述伺服电机5的输出端与驱动齿轮组601的输入端连接,所述输出齿轮602与驱动齿轮组601啮合,所述伺服电机5左右两侧分别设置有第一气缸7和第二气缸8,所述第一气缸7的活塞杆上固定连接有第一轴承座701,所述第一轴承座701下部可转动连接有第一六角套筒702,所述第二气缸8的活塞杆上固定连接有第二轴承座801,所述第二轴承座801下部可转动连接有第二六角套筒802,所述第二六角套筒802的底面低于第一六角套筒702的底面。

16.所述第一定位块203的中部开有第一定位槽,所述第二定位块204的中部开有第二定位槽,所述第一定位块203和第二定位块204的两侧均开有限位槽206,所述第一定位块203与第一导套201可滑动连接,所述第二定位块204与第二导套202可滑动连接。

17.所述第一导套201、第二导套202和三轴移动模组3均与机座1螺纹连接,所述伺服电机5、齿轮箱6、第一气缸7和第二气缸8均与侧板4螺纹连接;所述驱动齿轮组601和两个输出齿轮602均与齿轮箱6可转动连接。

18.所述第一六角套筒702和第二六角套筒802的两侧均开有矩形槽,且第一六角套筒702和第二六角套筒802分别与两个输出齿轮602的中部可滑动连接。

19.本实用新型的工作原理是:本实用新型在使用时,将紧线器沿着浮动定位组件的第一定位块203和第二定位块204放置(紧线器已以前装好待拧紧的螺丝),三轴移动模组3驱动侧板4、第一气缸7和第一六角套筒702至对应拧紧工位,第一气缸7活塞杆伸出,接着伺服电机5驱动齿轮箱6内的驱动齿轮组601转动,从而第一六角套筒702也随之转动,三轴移动模组3驱动侧板4下降,从而使第一六角套筒702对螺丝进行锁附,之后需要使用第一六角套筒702锁紧的螺丝仍通过上述方式进行锁紧,待所有使用第一六角套筒702锁紧的螺丝拧

紧后,第一气缸7的活塞杆收回,接着第二气缸8的活塞杆伸出,三轴移动模组3驱动第二六角套筒702至对应拧紧工位重复上述拧紧动作即可;使用此装置通过伺服电机5和齿轮箱6的配合使用,精度较高,且能够在一台设备上完成紧线器上两种不同螺丝的拧紧,无需工人多次搬运和定位放置,降低工人劳动强度,提高生产效率。

20.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.紧线器伺服拧螺丝设备,其特征在于:具有机座(1),所述机座(1)前侧设置有多个浮动定位组件,所述浮动定位组件包括第一导套(201)、第二导套(202)、第一定位块(203)和第二定位块(204),且第一定位块(203)与机座(1)之间和第二定位块(204)与机座(1)之间均设置有弹簧(205),所述机座(1)后侧设置有三轴移动模组(3),所述三轴移动模组(3)的移动台上固定连接有侧板(4),所述侧板(4)上设置有伺服电机(5)和齿轮箱(6),所述齿轮箱(6)内设置有驱动齿轮组(601)和两个输出齿轮(602),所述伺服电机(5)的输出端与驱动齿轮组(601)的输入端连接,所述输出齿轮(602)与驱动齿轮组(601)啮合,所述伺服电机(5)左右两侧分别设置有第一气缸(7)和第二气缸(8),所述第一气缸(7)的活塞杆上固定连接有第一轴承座(701),所述第一轴承座(701)下部可转动连接有第一六角套筒(702),所述第二气缸(8)的活塞杆上固定连接有第二轴承座(801),所述第二轴承座(801)下部可转动连接有第二六角套筒(802),所述第二六角套筒(802)的底面低于第一六角套筒(702)的底面。2.根据权利要求1所述的紧线器伺服拧螺丝设备,其特征在于:所述第一定位块(203)的中部开有第一定位槽,所述第二定位块(204)的中部开有第二定位槽,所述第一定位块(203)和第二定位块(204)的两侧均开有限位槽(206),所述第一定位块(203)与第一导套(201)可滑动连接,所述第二定位块(204)与第二导套(202)可滑动连接。3.根据权利要求1所述的紧线器伺服拧螺丝设备,其特征在于:所述第一导套(201)、第二导套(202)和三轴移动模组(3)均与机座(1)螺纹连接,所述伺服电机(5)、齿轮箱(6)、第一气缸(7)和第二气缸(8)均与侧板(4)螺纹连接;所述驱动齿轮组(601)和两个输出齿轮(602)均与齿轮箱(6)可转动连接。4.根据权利要求1所述的紧线器伺服拧螺丝设备,其特征在于:所述第一六角套筒(702)和第二六角套筒(802)的两侧均开有矩形槽,且第一六角套筒(702)和第二六角套筒(802)分别与两个输出齿轮(602)的中部可滑动连接。

技术总结

本实用新型涉及紧线器伺服拧螺丝设备,具有机座,机座前侧设置有多个浮动定位组件,机座后侧设置有三轴移动模组,三轴移动模组的移动台上固定连接有侧板,侧板上设置有伺服电机和齿轮箱,齿轮箱内设置有驱动齿轮组和两个输出齿轮,伺服电机左右两侧分别设置有第一气缸和第二气缸,第一气缸的活塞杆上固定连接有第一轴承座,第一轴承座下部可转动连接有第一六角套筒,第二气缸的活塞杆上固定连接有第二轴承座,第二轴承座下部可转动连接有第二六角套筒。本实用新型的有益效果为:能够在一台设备上完成紧线器上两种不同螺丝的拧紧,无需工人多次搬运和定位放置,降低工人劳动强度,提高生产效率,且精度较高。且精度较高。且精度较高。

技术研发人员:谢海昌

受保护的技术使用者:苏州华维乐自动化科技有限公司

技术研发日:2021.06.10

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1