一种用于夹持大型板材的机床工装的制作方法

1.本实用新型属于工装技术领域,尤其涉及一种用于夹持大型板材的机床工装。

背景技术:

2.工件在加工前,首先需要将其固定于机床上,以便于机床刀具的切削加工,因此,需要设计专用的工装实现工件的夹持。

3.但对于一些较大型的板材工件,因为其质量和尺寸都较大,不利于在工装上进行摆放,安装和夹持都比较困难,且比较耗费时间,大大降低了工作效率,同时,在夹持过程也存在一些安全问题,比如可能压伤工人的手。

4.因此,发明一种用于夹持大型板材的机床工装显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种用于夹持大型板材的机床工装。一种用于夹持大型板材的机床工装,包括支撑组件,所述支撑组件通过设置在其底端的连接板和设置于连接板上端面的立板构成,该连接板用于与机床板面连接,而立板上端面设置有承托板,在承托板上端面的四个角处各设有一挂环,在承托板上端面上对应工件的通孔处设有定位销轴,且在承托板的上端面缓压组件,且在缓压组件的一侧设有夹紧机构,在承托板的上端面边缘竖向设有挡轴,且挡轴设有多个,并分设在工件侧壁的外围,且挡轴的上端设为半球状。

6.所述承托板与立板采用螺栓连接,且承托板与连接板保持水平设置。

7.所述缓压组件包括缓冲缸,在缓冲缸内设有滑块,在滑块上端面设有支撑杆,在滑块下端面设有限位块,在限位块外围绕设有缓冲簧,且缓冲簧上端顶抵在滑块下端面,该缓冲簧下端抵触在缓冲缸的底部。

8.所述夹紧机构的数量至少设有四个,且分设在工件侧壁的外围。

9.所述夹紧机构包括固定设在承托板上端面的支座,在支座上端通过铰接板摆动连接有压爪,该压爪的一端用于压紧工件,而另一端铰接在推杆上,该推杆贯穿承托板,且在推杆的下端设有气缸装置。

10.所述挡轴的高度大于支撑杆伸出的高度。

11.与现有技术相比,本实用新型具有如下有益效果:

12.在搬动工件向工装上安装过程中,首先,利用挡轴限定工件的大体位置,然后,再将工件顺着挡轴下落,有利于提高装夹的一次性成功率。在安装工件时,工装是和设备分离的,将工件安装并夹持在工装上后,然后,利用起重机拉着挂环,将工装升起,并卡入机床床面上,并固定在床面上。因为工件向工装上安装的过程是比较复杂的,而且,工装向设备上安装是比较方便的。由此,可节约大量的辅助时间,有利于提高工作效率。

附图说明

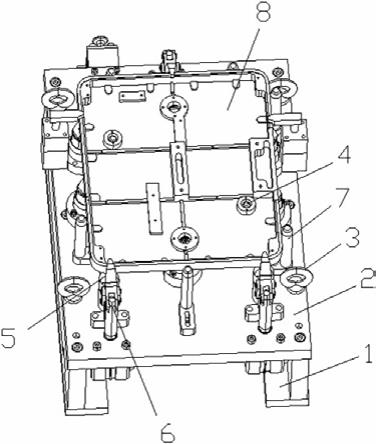

13.图1是本实用新型的结构示意图;

14.图2是本实用新型的立体图;

15.图3是图2中a处的放大图;

16.图4是本实用新型的支撑组件的示意图;

17.图5是图4中b处的放大图;

18.图6是本实用新型中缓压组件的内部结构示意图。

19.图中:

[0020] 1-支撑组件,11-连接板,12-立板,2-承托板,3-挂环,4-定位销轴,5-缓压组件,51-缓冲缸,52-滑块,53-支撑杆,54-限位块,55-缓冲簧,6-夹紧机构,61-支座,62-铰接板,63-压爪,64-推杆,65-气缸装置,7-挡轴,8-工件。

具体实施方式

[0021]

以下结合附图对本实用新型做进一步描述:

[0022]

实施例:

[0023]

如附图1至附图6所示

[0024]

本实用新型提供一种用于夹持大型板材的机床工装,包括支撑组件1,所述支撑组件1通过设置在其底端的连接板11和设置于连接板11上端面的立板12构成,该连接板11用于与机床板面连接,而立板12上端面设置有承托板2,在承托板2上端面的四个角处各设有一挂环3,在承托板2上端面上对应工件8的通孔处设有定位销轴4,且在承托板2的上端面缓压组件5,且在缓压组件5的一侧设有夹紧机构6,在承托板2的上端面边缘竖向设有挡轴7,且挡轴7设有多个,并分设在工件8侧壁的外围,且挡轴7的上端设为半球状。一般对于工装的使用,是将工装安装于机床设备上,没有特殊特情况的话,工装与设备保持一体,然后,需要加工零件时,直接将零件夹持在工装上,再利用设备上的刀具进行切削加工。但是,如果零件的质量和尺寸都较大,再利用此种方式是不便于安装和夹持的,因为干涉装夹的因素较多,比如设备自身。而此实用新型中的工装即可解决大型工件在设备上安装不便的难题。在安装工件时,工装是和设备分离的,将工件安装并夹持在工装上后,然后,利用起重机拉着挂环3,将工装升起,并卡入机床床面上,并固定在床面上。因为工件向工装上安装的过程是比较复杂的,而且,工装向设备上安装是比较方便的。由此,可节约大量的辅助时间,有利于提高工作效率。

[0025]

所述承托板2与立板12采用螺栓连接,且承托板2与连接板11保持水平设置。保证产品加工质量。

[0026]

所述缓压组件5包括缓冲缸51,在缓冲缸51内设有滑块52,在滑块52上端面设有支撑杆53,在滑块52下端面设有限位块54,在限位块54外围绕设有缓冲簧55,且缓冲簧55上端顶抵在滑块52下端面,该缓冲簧55下端抵触在缓冲缸51的底部。在将工件8向承托板2上放置时,首先,工件8下端面落在支撑杆53上,并通过缓冲簧55缓慢下落,最终通过限位块54落实在缓冲缸51的底端,进而,实现对于工件8的稳定支撑。在工件8缓慢下落的过程中,辅助固定工件8相对于工装位置的工人,留有足够的反应时间,便于局部调整工件8的案子位置,而且,避免压到工人的手,而造成事故的发生。

[0027]

所述夹紧机构6的数量至少设有四个,且分设在工件8侧壁的外围。保证平稳夹持。

[0028]

所述夹紧机构6包括固定设在承托板2上端面的支座61,在支座61上端通过铰接板62摆动连接有压爪63,该压爪63的一端用于压紧工件8,而另一端铰接在推杆64上,该推杆64贯穿承托板2,且在推杆64的下端设有气缸装置65。通过气缸装置65的推动,进而,实现压爪63对于工件8边沿的夹持,夹持过程快捷,稳定和牢固。

[0029]

所述挡轴7的高度大于支撑杆53伸出的高度。在搬动工件8向工装上安装过程中,首先,利用挡轴7限定工件8的大体位置,然后,再将工件8顺着挡轴7下落,有利于提高装夹的一次性成功率。

[0030]

工作原理

[0031]

本实用新型中,在搬动工件8向工装上安装过程中,首先,利用挡轴7限定工件8的大体位置,然后,再将工件8顺着挡轴7下落,有利于提高装夹的一次性成功率。在安装工件时,工装是和设备分离的,将工件安装并夹持在工装上后,然后,利用起重机拉着挂环3,将工装升起,并卡入机床床面上,并固定在床面上。因为工件向工装上安装的过程是比较复杂的,而且,工装向设备上安装是比较方便的。由此,可节约大量的辅助时间,有利于提高工作效率。

[0032]

利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

技术特征:

1.一种用于夹持大型板材的机床工装,包括支撑组件(1),其特征在于:所述支撑组件(1)通过设置在其底端的连接板(11)和设置于连接板(11)上端面的立板(12)构成,该连接板(11)用于与机床板面连接,而立板(12)上端面设置有承托板(2),在承托板(2)上端面的四个角处各设有一挂环(3),在承托板(2)上端面上对应工件(8)的通孔处设有定位销轴(4),且在承托板(2)的上端面缓压组件(5),且在缓压组件(5)的一侧设有夹紧机构(6),在承托板(2)的上端面边缘竖向设有挡轴(7),且挡轴(7)设有多个,并分设在工件(8)侧壁的外围,且挡轴(7)的上端设为半球状。2.如权利要求1所述的用于夹持大型板材的机床工装,其特征在于:所述承托板(2)与立板(12)采用螺栓连接,且承托板(2)与连接板(11)保持水平设置。3.如权利要求1所述的用于夹持大型板材的机床工装,其特征在于:所述缓压组件(5)包括缓冲缸(51),在缓冲缸(51)内设有滑块(52),在滑块(52)上端面设有支撑杆(53),在滑块(52)下端面设有限位块(54),在限位块(54)外围绕设有缓冲簧(55),且缓冲簧(55)上端顶抵在滑块(52)下端面,该缓冲簧(55)下端抵触在缓冲缸(51)的底部。4.如权利要求1所述的用于夹持大型板材的机床工装,其特征在于:所述夹紧机构(6)的数量至少设有四个,且分设在工件(8)侧壁的外围。5.如权利要求4所述的用于夹持大型板材的机床工装,其特征在于:所述夹紧机构(6)包括固定设在承托板(2)上端面的支座(61),在支座(61)上端通过铰接板(62)摆动连接有压爪(63),该压爪(63)的一端用于压紧工件(8),而另一端铰接在推杆(64)上,该推杆(64)贯穿承托板(2),且在推杆(64)的下端设有气缸装置(65)。6.如权利要求3所述的用于夹持大型板材的机床工装,其特征在于:所述挡轴(7)的高度大于支撑杆(53)伸出的高度。

技术总结

本实用新型提供一种用于夹持大型板材的机床工装,包括支撑组件,所述支撑组件通过设置在其底端的连接板和设置于连接板上端面的立板构成,该连接板用于与机床板面连接,而立板上端面设置有承托板,在承托板上端面的四个角处各设有一挂环,在承托板上端面上对应工件的通孔处设有定位销轴。在安装工件时,工装是和设备分离的,将工件安装并夹持在工装上后,然后,利用起重机拉着挂环,将工装升起,并卡入机床床面上,并固定在床面上。因为工件向工装上安装的过程是比较复杂的,而且,工装向设备上安装是比较方便的。由此,可节约大量的辅助时间,有利于提高工作效率。有利于提高工作效率。有利于提高工作效率。

技术研发人员:富良 胡彪 洪青军 方正兵 汤红琴

受保护的技术使用者:杭州聚导科技有限公司

技术研发日:2021.07.20

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1