具有降温功能的轧辊的制作方法

1.本实用新型涉及轧辊技术领域,尤其是一种具有降温功能的轧辊。

背景技术:

2.轧辊是轧机上使金属产生连续塑性变形的主要工作部件和工具,是轧钢生产的重要加工设备,轧辊主要由辊身、辊颈和轴头组成。辊身是实际参与轧制金属的轧辊中间部分。它具有光滑的圆柱形或带轧槽的表面。辊颈安装在轴承中,并通过轴承座和压下装置把轧制力传给机架。传动端轴头通过连接轴与齿轮座相连,将电动机的转动力矩传递给轧辊。轧辊在轧机机架中可呈二辊、三辊、四辊或多辊形式排列。

3.轧辊冷却是工艺中比较重要的环节,轧辊工作时与钢材直接接触并产生滑动摩擦,轧辊的温度很高,需要及时冷却,现有冷却轧辊的方法有内冷却和外冷却。其中外冷却方法一般是在轧辊的周围喷淋冷却液,这种方式不适用于要求生产环境干燥、无污染的情况。内冷却方法一般是在轧辊上开有中心孔,并通入冷却液,通过冷却液循环来达到降温的目的。由于中心孔距轧辊表面有一定距离,因此仅能降低中心孔附近的温度,冷却效果有限,而且轧辊冷热不均还会造成变形,无法满足某些特殊工艺要求,同时在冷却度不够的情况下,孔型边部容易出现热应力破坏,不但轧辊辊耗高,还严重降低产品表面质量,且固定轧辊的方式较为简单,不够紧固,可能会出现轴向的晃动。为此,我们设计了一种具有降温功能的轧辊。

技术实现要素:

4.本实用新型要解决的技术问题是:克服现有技术中之不足,提供一种具有降温功能的轧辊。

5.本实用新型解决其技术问题所采用的技术方案是:一种具有降温功能的轧辊,包括辊身和辊轴,所述辊身内轴向分布有第一螺纹槽和第二螺纹槽,所述辊身的两端分别设置有第一出液孔和第二出液孔,所述辊轴的两端中部分别设置有第一进液孔和第二进液孔,所述第一出液孔设置在辊身远离第一进液孔的一端面上,所述第二出液孔设置在辊身远离第二进液孔的一端面上,所述第一螺纹槽的两端分别与第一进液孔和第一出液孔相通,所述第二螺纹槽的两端分别与第二进液孔和第二出液孔相通,所述第一螺纹槽与第二螺纹槽同步相邻设置,且相互之间间隔相同的距离,所述辊轴两端设置有弹性限位组件。

6.进一步地,所述弹性限位组件由2个圆环和多个压缩弹簧组成,所述圆环设置于压缩弹簧两侧,所述压缩弹簧两端分别与2个圆环固接,且在2个圆环之间绕圆环周向设置。

7.进一步地,所述辊身与辊轴之间设置有轴颈,所述轴颈外侧设置有垫片。

8.进一步地,所述弹性限位组件套设置辊轴上,所述弹性限位组件一侧的圆环与垫片接触,所述垫片位于轴颈和弹性限位组件之间。

9.进一步地,所述辊轴两端周向均匀开设有定位槽。

10.进一步地,所述第一进液孔、第二进液孔、第一出液孔和第二出液孔外侧均设置有

连接法兰,用于与外部的冷却液管连接紧固。

11.本实用新型的有益效果是:本实用新型提供的一种具有降温功能的轧辊,通过外部的连接装置卡接在定位槽上,使得轧辊固定更加紧固,通过弹性限位组件与外部的连接装置固定,消除了轴向晃动,提高了安装的稳定性,避免轧辊损坏;

12.采用辊身内同步相邻设置两个独立的螺纹槽,每个螺纹槽内的冷却液冷却轧辊变热后排出,保证轧辊各部位冷却均匀,由于两端同时向轧辊内注入冷却液,所以两端的温度相同,由于第一螺纹槽与第二螺纹槽同步相邻排列,均匀分布在轧辊内,相互之间间隔相同的距离,所以轧辊表面冷热逐渐交替将温度平均,所以整个轧辊温度几乎相同;

13.该轧辊内部开设有结构更加合理的冷却通道,使得辊体温度得到充分的降温,达到良好的冷却的同时,还使辊体表面的温度保持均衡,有效防止轧辊冷热不均而形成轧辊热应力导致轧辊断裂,进一步提高了轧辊的使用性能,延长了轧辊的使用寿命,提高了产品的生产质量,增加了企业效益。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

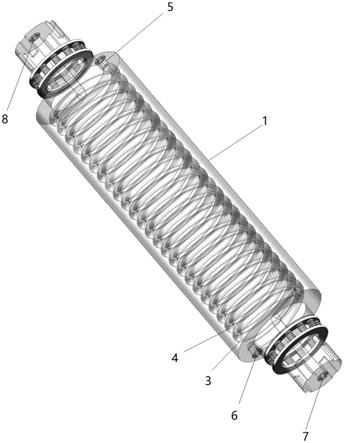

15.图1是本实用新型的立体图;

16.图2是本实用新型的剖视图;

17.图3是本实用新型的透明化示意图;

18.图4是本实用新型的弹性限位组件的结构示意图。

19.图中:1.辊身、2.辊轴、3.第一螺纹槽、4.第二螺纹槽、5.第一出液孔、6.第二出液孔、7.第一进液孔、8.第二进液孔、9.圆环、10.压缩弹簧、11.轴颈、12.弹性限位组件、13.定位槽、14.连接法兰。

具体实施方式

20.现在结合附图和优选实施例对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

21.如图1至图4(为了更加清晰地看清该轧辊内部螺纹槽的分布结构,图4采用透明化的示意图)所示的一种具有降温功能的轧辊,包括辊身1和辊轴2,辊身1内轴向分布有第一螺纹槽3和第二螺纹槽4,辊身1的两端分别设置有第一出液孔5和第二出液孔6,辊轴2的两端中部分别设置有第一进液孔7和第二进液孔8,第一出液孔5设置在辊身1远离第一进液孔7的一端面上,第二出液孔6设置在辊身1远离第二进液孔8的一端面上,第一螺纹槽3的两端分别与第一进液孔7和第一出液孔5相通,第二螺纹槽4的两端分别与第二进液孔8和第二出液孔6相通,第一螺纹槽3与第二螺纹槽4同步相邻设置,且相互之间间隔相同的距离,辊轴2两端设置有弹性限位组件12,弹性限位组件12由2个圆环9和多个压缩弹簧10组成,圆环9设置于压缩弹簧10两侧,压缩弹簧10两端分别与2个圆环9固接,且在2个圆环9之间绕圆环9周向设置。

22.辊身1与辊轴2之间设置有轴颈11,轴颈11外侧设置有垫片,弹性限位组件12套设置辊轴2上,弹性限位组件12一侧的圆环9与垫片接触,所述垫片位于轴颈11和弹性限位组

件12之间,通过弹性限位组件12与外部的连接装置固定,消除了轴向晃动,提高了安装的稳定性,避免轧辊损坏。

23.辊轴2两端周向均匀开设有4个定位槽13,通过外部的连接装置卡接在定位槽13上,使得轧辊固定的稳定性更高,更牢固,具有更好的安全性。

24.第一进液孔7、第二进液孔8、第一出液孔5和第二出液孔6外侧均设置有连接法兰14,用于与外部的冷却液管连接紧固,通入冷却液使得轧辊的内腔得到一定的冷却,其内的冷却液能够充分吸收轧辊表面热量,迅速降低轧辊温度,达到良好的冷却。

25.工作过程:当所述轧辊旋转工作时,表面产生的一部分热量向所述轧辊内部传导,这时由两端与第一进液孔7和第二进液孔8相连接的冷却液管同时向轧辊内注入冷却液,冷却液分别通过第一螺纹槽3和第二螺纹槽4吸热升温后从对应的第一出液孔5和第二出液孔6排出,起到对轧辊快速降温的效果,同时第一螺纹槽3和第二螺纹槽4相邻等距设置,相反方向进液出液,相邻螺纹槽冷热交互中和,温度均衡,使得轧辊表面温度平均,所以整个轧辊温度几乎相同,避免轧辊冷热不均造成断裂。

26.以上说明书中描述的只是本实用新型的具体实施方式,各种举例说明不对本实用新型的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离实用新型的实质和范围。

技术特征:

1.一种具有降温功能的轧辊,包括辊身(1)和辊轴(2),其特征在于:所述辊身(1)内轴向分布有第一螺纹槽(3)和第二螺纹槽(4),所述辊身(1)的两端分别设置有第一出液孔(5)和第二出液孔(6),所述辊轴(2)的两端中部分别设置有第一进液孔(7)和第二进液孔(8),所述第一出液孔(5)设置在辊身(1)远离第一进液孔(7)的一端面上,所述第二出液孔(6)设置在辊身(1)远离第二进液孔(8)的一端面上,所述第一螺纹槽(3)的两端分别与第一进液孔(7)和第一出液孔(5)相通,所述第二螺纹槽(4)的两端分别与第二进液孔(8)和第二出液孔(6)相通,所述第一螺纹槽(3)与第二螺纹槽(4)同步相邻设置,且相互之间间隔相同的距离,所述辊轴(2)两端设置有弹性限位组件(12)。2.根据权利要求1所述的一种具有降温功能的轧辊,其特征在于:所述弹性限位组件(12)由2个圆环(9)和多个压缩弹簧(10)组成,所述圆环(9)设置于压缩弹簧(10)两侧,所述压缩弹簧(10)两端分别与2个圆环(9)固接,且在2个圆环(9)之间绕圆环(9)周向设置。3.根据权利要求2所述的一种具有降温功能的轧辊,其特征在于:所述辊身(1)与辊轴(2)之间设置有轴颈(11),所述轴颈(11)外侧设置有垫片。4.根据权利要求3所述的一种具有降温功能的轧辊,其特征在于:所述弹性限位组件(12)套设置辊轴(2)上,所述弹性限位组件(12)一侧的圆环(9)与垫片接触,所述垫片位于轴颈(11)和弹性限位组件(12)之间。5.根据权利要求1所述的一种具有降温功能的轧辊,其特征在于:所述辊轴(2)两端周向均匀开设有定位槽(13)。6.根据权利要求1所述的一种具有降温功能的轧辊,其特征在于:所述第一进液孔(7)、第二进液孔(8)、第一出液孔(5)和第二出液孔(6)外侧均设置有连接法兰(14)。

技术总结

本实用新型公开了一种具有降温功能的轧辊,包括辊身和辊轴,辊身内轴向分布有第一螺纹槽和第二螺纹槽,辊身的两端分别设置有第一出液孔和第二出液孔,辊轴的两端中部分别设置有第一进液孔和第二进液孔,第一出液孔设置在辊身远离第一进液孔的一端面上,第二出液孔设置在辊身远离第二进液孔的一端面上,第一螺纹槽的两端分别与第一进液孔和第一出液孔相通,第二螺纹槽的两端分别与第二进液孔和第二出液孔相通,第一螺纹槽与第二螺纹槽同步相邻设置。该轧辊内部开设有结构更加合理的冷却通道,使得辊体温度得到充分的降温,达到良好的冷却的同时,还使辊体表面的温度保持均衡,有效防止轧辊冷热不均而形成轧辊热应力导致轧辊断裂。辊断裂。辊断裂。

技术研发人员:应浩斌

受保护的技术使用者:江苏莱赫润轧辊科技有限公司

技术研发日:2021.08.16

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1