用于加工具有深窄环形槽的组装式零件的工装的制作方法

1.本实用新型涉及一种零件加工工装,尤其涉及一种用于加工具有深窄环形槽的组装式零件的工装。

背景技术:

2.在工业应用中,有些特定形状的零件加工难度较大,比如图1所示,有一种具有深窄环形槽的零件,其零件本体上设有圆环形、一端开口、径向宽度很窄(比如窄至3.5mm)且轴向深度很深(比如深至20.3mm)的深窄圆环形槽4,如果零件本体为一体成型结构,则深窄圆环形槽4的加工就比较困难。

3.为了解决上述问题,可以将零件本体设计为由筒体形状的第一零件本体1和圆柱形的第二零件本体5组合而成,第二零件本体5的其中一端设有向外周方向凸出形成圆环形体的凸环3,凸环3的外径略小于(以能够将凸环3置于第一本体通孔内且与第一本体通孔的孔壁紧密接触为宜)第一零件本体1的中心通孔的孔径,凸环3置于第一零件本体1的中心通孔内,凸环3的外边缘与第一零件本体1的一端齐平且焊接连接,第一零件本体1的中心通孔孔壁、第二零件本体5的外壁和凸环3的一端端面共同形成深窄圆环形槽4;凸环3与第一零件本体1之间通过激光焊接连接,图1示出了激光焊接环2;第二零件本体5设有圆柱形的中心通孔6,也是这个零件的中心通孔。

4.在焊接上述第一零件本体1和凸环3时,如果直接焊接,则可能导致两者之间不能精准对齐,降低焊接质量,最终可能导致整个零件质量不合格。而目前尚没有针对这种零件的加工工装。

技术实现要素:

5.本实用新型的目的就在于为了解决上述问题而提供一种用于加工具有深窄环形槽的组装式零件的工装。

6.本实用新型通过以下技术方案来实现上述目的:

7.一种用于加工具有深窄环形槽的组装式零件的工装,所述具有深窄环形槽的组装式零件包括筒体形状的第一零件本体和圆柱形的第二零件本体,所述第二零件本体的其中一端设有向外周方向凸出形成圆环形体的凸环,所述凸环的外径略小于所述第一零件本体的中心通孔孔径,所述凸环置于所述第一零件本体的中心通孔内,所述凸环的外边缘与所述第一零件本体的一端齐平且焊接连接,所述第一零件本体的中心通孔孔壁、所述第二零件本体的外壁和所述凸环的一端端面共同形成所述组装式零件的深窄圆环形槽;所述工装包括工装本体,所述工装本体上设有轴心线重叠的圆柱形沉孔和圆环形沉孔,所述圆柱形沉孔的孔底与所述圆环形沉孔的孔底齐平,所述圆柱形沉孔位于所述圆环形沉孔内,所述圆柱形沉孔的孔径略大于所述第二零件本体的外径,所述圆柱形沉孔的深度小于所述第二零件本体的轴向长度,所述圆环形沉孔的外孔径略大于所述第一零件本体的外径,所述圆环形沉孔的内孔径略小于所述第一零件本体的中心通孔的孔径,所述圆环形沉孔的深度小

于所述第一零件本体的轴向长度,所述圆柱形沉孔与所述圆环形沉孔之间形成的圆环体的径向厚度略小于所述组装式零件的深窄圆环形槽的径向槽宽。

8.作为优选,为了便于加工,所述圆柱形沉孔的孔底中心位置设有向所述工装本体的相对端面延伸贯通的本体通孔,所述本体通孔的轴心线与所述圆柱形沉孔的轴心线重叠。

9.本实用新型的有益效果在于:

10.本实用新型通过在工装本体上设计与第一零件本体和第二零件本体对应的圆环形沉孔和圆柱形沉孔,能够将第一零件本体和第二零件本体精准地对齐定位,便于提高焊接质量,从而确保整个零件的加工质量。

附图说明

11.图1是本实用新型所述具有深窄环形槽的组装式零件的剖视结构图;

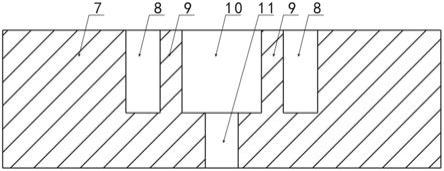

12.图2是本实用新型所述用于加工具有深窄环形槽的组装式零件的工装的剖视结构图;

13.图3是本实用新型所述用于加工具有深窄环形槽的组装式零件的工装应用时的剖视结构图;

14.图4是利用本实用新型所述用于加工具有深窄环形槽的组装式零件的工装进行激光焊接时的局剖结构示意图。

具体实施方式

15.下面结合附图对本实用新型作进一步说明:

16.如图1和图2所示,本实用新型所述具有深窄环形槽的组装式零件包括筒体形状的第一零件本体1和圆柱形的第二零件本体5,其具体结构如本说明书背景技术内容;本实用新型所述用于加工具有深窄环形槽的组装式零件的工装包括工装本体7,工装本体7上设有轴心线重叠的圆柱形沉孔10和圆环形沉孔8,圆柱形沉孔10的孔底与圆环形沉孔8的孔底齐平,圆柱形沉孔10位于圆环形沉孔8内,圆柱形沉孔10的孔径略大于第二零件本体5的外径,圆柱形沉孔10的深度小于第二零件本体5的轴向长度,圆环形沉孔8的外孔径略大于第一零件本体1的外径,圆环形沉孔8的内孔径略小于第一零件本体1的中心通孔的孔径,圆环形沉孔8的深度小于第一零件本体1的轴向长度,圆柱形沉孔10与圆环形沉孔8之间形成的圆环体9的径向厚度略小于所述组装式零件的深窄圆环形槽4的径向槽宽。作为优选,圆柱形沉孔10的孔底中心位置设有向工装本体7的相对端面延伸贯通的本体通孔11,本体通孔11的轴心线与圆柱形沉孔10的轴心线重叠。

17.如图1-图3所示,在加工好第一零件本体1和圆柱形的第二零件本体5之后,将第一零件本体1置于圆环形沉孔8内,将第二零件本体5置于圆柱形沉孔10内且凸环3位于圆柱形沉孔10外,此时第一零件本体1与第二零件本体5的两端分别齐平且其轴心线相互重叠,凸环3与第一零件本体1的一端内壁紧密接触,然后就可以在凸环3与第一零件本体1之间进行焊接作业了。

18.如图4所示,为了降低焊接后零件的变形量且不影响零件的电磁性能,优选激光焊接,所以本实用新型还公开了激光焊接装置,可以作为本工装的焊接装置,具体包括激光焊

接头11、三爪卡盘12、旋转气缸13、角度调节器14、横向的支撑轴16和竖向的支撑柱15,支撑柱15置于支撑轴16上并能够横向移动,角度调节器14安装在支撑柱15上并能够调整旋转气缸13的角度,旋转气缸13安装在角度调节器14上并能够驱动三爪卡盘12旋转,三爪卡盘12安装在旋转气缸13上,工装本体7安装在三爪卡盘12上,第一零件本体1与第二零件本体5置于工装本体7上,激光焊接头11置于第一零件本体1与第二零件本体5的上方;调整好工装本体7的横向、竖向位置以及角度后,开启激光焊接头11,即可对凸环3与第一零件本体1之间的位置进行激光焊接操作了;通过旋转工装本体7,可以完成整圈的焊接作业,最终形成激光焊接环2。

19.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

技术特征:

1.一种用于加工具有深窄环形槽的组装式零件的工装,所述具有深窄环形槽的组装式零件包括筒体形状的第一零件本体和圆柱形的第二零件本体,所述第二零件本体的其中一端设有向外周方向凸出形成圆环形体的凸环,所述凸环的外径略小于所述第一零件本体的中心通孔孔径,所述凸环置于所述第一零件本体的中心通孔内,所述凸环的外边缘与所述第一零件本体的一端齐平且焊接连接,所述第一零件本体的中心通孔孔壁、所述第二零件本体的外壁和所述凸环的一端端面共同形成所述组装式零件的深窄圆环形槽;其特征在于:所述工装包括工装本体,所述工装本体上设有轴心线重叠的圆柱形沉孔和圆环形沉孔,所述圆柱形沉孔的孔底与所述圆环形沉孔的孔底齐平,所述圆柱形沉孔位于所述圆环形沉孔内,所述圆柱形沉孔的孔径略大于所述第二零件本体的外径,所述圆柱形沉孔的深度小于所述第二零件本体的轴向长度,所述圆环形沉孔的外孔径略大于所述第一零件本体的外径,所述圆环形沉孔的内孔径略小于所述第一零件本体的中心通孔的孔径,所述圆环形沉孔的深度小于所述第一零件本体的轴向长度,所述圆柱形沉孔与所述圆环形沉孔之间形成的圆环体的径向厚度略小于所述组装式零件的深窄圆环形槽的径向槽宽。2.根据权利要求1所述的用于加工具有深窄环形槽的组装式零件的工装,其特征在于:所述圆柱形沉孔的孔底中心位置设有向所述工装本体的相对端面延伸贯通的本体通孔,所述本体通孔的轴心线与所述圆柱形沉孔的轴心线重叠。

技术总结

本实用新型公开了一种用于加工具有深窄环形槽的组装式零件的工装,具有深窄环形槽的组装式零件包括筒体形状的第一零件本体和圆柱形的第二零件本体,第二零件本体设有凸环,凸环置于第一零件本体的中心通孔内,凸环的外边缘与第一零件本体的一端齐平且焊接连接,工装包括工装本体,工装本体上设有圆柱形沉孔和圆环形沉孔,圆柱形沉孔位于圆环形沉孔内,圆柱形沉孔与圆环形沉孔之间形成的圆环体的径向厚度略小于组装式零件的深窄圆环形槽的径向槽宽。本实用新型通过在工装本体上设计与第一零件本体和第二零件本体对应的圆环形沉孔和圆柱形沉孔,能够将第一零件本体和第二零件本体精准地对齐定位,便于提高焊接质量和整个零件的加工质量。零件的加工质量。零件的加工质量。

技术研发人员:潘俊

受保护的技术使用者:成都瑞迪智驱科技股份有限公司

技术研发日:2021.09.13

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1