异形环形锻件整形工装的制作方法

1.本实用新型涉及锻件辅助加工设备技术领域;具体涉及一种异形环形锻件整形工装。

背景技术:

2.异形环形锻件外形截面复杂,轧制过程中外形尺寸不易控制,容易出现偏差,轧制过程中容易因尺寸控制问题导致尺寸不能满足锻件设计要求,或因轧制尺寸不一致导致批次性锻件变形不均匀,从而影响锻件的组织性能的一致性。所以锻件轧制后需要进一步整形。

3.公开号为cn207343693u的中国专利提供了一种环形锻件一体化锻压成型装置,该装置包括工作台、位于工作台上的模座、一对旋转支座和芯轴驱动组件;一对旋转支座分别设置在模座的相对两侧;旋转支座的下端与工作台连接,其上端开设有半圆槽;当旋转支座旋转立起时,一对旋转支座的半圆槽的轴线重合;可集墩粗、冲孔和扩孔于一体,环形锻件锻造时无需更换工装,即可一次成型。但该装置不能实现异形环形锻件的轧制后整形。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种异形环形锻件整形工装。

5.本实用新型通过以下技术方案得以实现。

6.本实用新型提供的异形环形锻件整形工装,包括固定环座、扇环形下模、扇环形上模、上砧,所述扇环形下模固定在固定环座上,扇环形下模的凹面朝上,扇环形下模上放置有轧制后的异形环形锻件,所述扇环形上模位于异形环形锻件上方,扇环形上模的凹面朝下,所述上砧固定于扇环形上模上方。

7.所述异形环形锻件的外环面设有环形凸起,环形凸起的至少一侧有斜面,扇环形下模、扇环形上模的内凹面分别设有与环形凸起相对应的凹槽,凹槽的侧面设有与斜面对应的开口。

8.所述环形凸起的两侧均有斜面。

9.所述扇环形下模的凹面两端设有圆角。

10.所述扇环形下模的扇形角为120

°

~170

°

。

11.所述扇环形下模的扇形角为150

°

。

12.所述扇环形上模的凹面两端设有圆角。

13.所述扇环形上模的扇形角为120

°

~170

°

。

14.所述扇环形上模的扇形角为150

°

。

15.所述扇环形下模与固定环座之间通过焊接固定。

16.所述上砧上端为平面,上砧与扇环形上模之间通过焊接固定。

17.本实用新型的有益效果在于:

18.本实用新型操作方便,重复进行挤压、旋转操作即可;通过扇环形下模、扇环形上

模的圆弧形内凹面挤压整形,能有效控制锻件尺寸精度,并消除锻件轧制后的椭圆、喇叭口等缺陷;且保证了锻件尺寸满足设计要求,锻件轧制后的外环面不受破坏,整形挤压时锻件外环面各处受力均匀,使锻件的各部分变形量、组织性能均匀。

附图说明

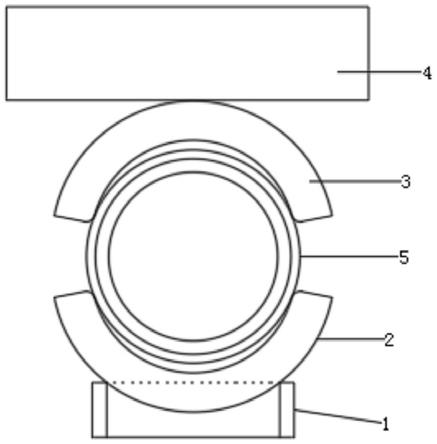

19.图1是本实用新型的结构示意图。

20.图2是扇环形下模、扇环形上模的结构示意图。

21.图3是图2的断面图。

22.图4是本实用新型所加工的异形环形锻件的结构示意图。

23.图中:1-固定环座;2-扇环形下模;3-扇环形上模;4-上砧;5

‑ꢀ

异形环形锻件;6-环形凸起;7-斜面;8-凹槽;9-圆角。

具体实施方式

24.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

25.如图1~4所示为本实用新型的结构示意图:

26.本实用新型提供了一种异形环形锻件整形工装,包括固定环座1、扇环形下模2、扇环形上模3、上砧4,所述扇环形下模2固定在固定环座1上,扇环形下模2的凹面朝上,扇环形下模2上放置有轧制后的异形环形锻件5,所述扇环形上模位于异形环形锻件5上方,扇环形上模的凹面朝下,所述上砧4固定于扇环形上模上方。

27.原理:使用时,用压机下压上砧4,使异形环形锻件5的外形弧度和半圆形工装上下模弧度贴合,将锻件旋转120

°

,重复做3~4次旋转、下压完成锻件整形。本实用新型的整形工装主要针对于环形锻件外环面为异形截面,所述外环面为异形截面,是指外环面区别于平滑的圆柱外环面,例如:外环面有凹槽、变径、凸起,或者既有凸起也有凹槽等形状。其整形工装内型面须与异形环形锻件5外形面相对应,如图3和图4中,异形环形锻件5外径凸起,工装内型面相应位置凹槽,若锻件外型面为凹槽,则整形工装内型面为凸起。便于锻件外型面卡入整形工装内与整形工装相贴合。

28.本实用新型操作方便,重复进行挤压、旋转操作即可;通过扇环形下模2、扇环形上模3的圆弧形内凹面挤压整形,能有效控制锻件尺寸精度,并消除锻件轧制后的椭圆、喇叭口等缺陷;且保证了锻件尺寸满足设计要求,锻件轧制后的外环面不受破坏,整形挤压时锻件外环面各处受力均匀,使锻件的各部分变形量、组织性能均匀。

29.所述异形环形锻件5的外环面设有环形凸起6,环形凸起6的至少一侧有斜面7,扇环形下模2、扇环形上模3的内凹面分别设有与环形凸起6相对应的凹槽8,凹槽8的侧面设有与斜面7对应的开口。扇环形下模2、扇环形上模3的内凹面对应锻件的外环面,保证轧制过程中进一步将锻件外环面的环形凸起6整形至符合设计要求,提高了整形成功率。

30.所述环形凸起6的两侧均有斜面7。

31.所述扇环形下模2的凹面两端设有圆角9。防止与锻件硬接触,导致整形过程中锻件外环面出现突变压痕,影响锻件质量。

32.所述扇环形下模2的扇形角为120

°

~170

°

。保证多次挤压整形过程中锻件受压部位部分重合,锻件变形均匀,提高表面质量。

33.所述扇环形下模2的扇形角为150

°

。

34.所述扇环形上模3的凹面两端设有圆角9。防止与锻件硬接触,导致整形过程中锻件外环面出现突变压痕,影响锻件质量。

35.所述扇环形上模3的扇形角为120

°

~170

°

。保证多次挤压整形过程中锻件受压部位部分重合,锻件变形均匀,提高表面质量。

36.所述扇环形上模3的扇形角为150

°

。

37.所述扇环形下模2与固定环座1之间通过焊接固定。

38.所述上砧4上端为平面,上砧4与扇环形上模3之间通过焊接固定。

技术特征:

1.一种异形环形锻件整形工装,其特征在于:包括固定环座(1)、扇环形下模(2)、扇环形上模(3)、上砧(4),所述扇环形下模(2)固定在固定环座(1)上,扇环形下模(2)的凹面朝上,扇环形下模(2)上放置有轧制后的异形环形锻件(5),所述扇环形上模位于异形环形锻件(5)上方,扇环形上模的凹面朝下,所述上砧(4)固定于扇环形上模上方。2.如权利要求1所述的异形环形锻件整形工装,其特征在于:所述异形环形锻件(5)的外环面设有环形凸起(6),环形凸起(6)的至少一侧有斜面(7),扇环形下模(2)、扇环形上模(3)的内凹面分别设有与环形凸起(6)相对应的凹槽(8),凹槽(8)的侧面设有与斜面(7)对应的开口。3.如权利要求2所述的异形环形锻件整形工装,其特征在于:所述环形凸起(6)的两侧均有斜面(7)。4.如权利要求1所述的异形环形锻件整形工装,其特征在于:所述扇环形下模(2)的凹面两端设有圆角(9)。5.如权利要求1或4所述的异形环形锻件整形工装,其特征在于:所述扇环形下模(2)的扇形角为120

°

~170

°

。6.如权利要求5所述的异形环形锻件整形工装,其特征在于:所述扇环形下模(2)的扇形角为150

°

。7.如权利要求1所述的异形环形锻件整形工装,其特征在于:所述扇环形上模(3)的凹面两端设有圆角(9)。8.如权利要求1或7所述的异形环形锻件整形工装,其特征在于:所述扇环形上模(3)的扇形角为120

°

~170

°

。9.如权利要求8所述的异形环形锻件整形工装,其特征在于:所述扇环形上模(3)的扇形角为150

°

。10.如权利要求1所述的异形环形锻件整形工装,其特征在于:所述扇环形下模(2)与固定环座(1)之间通过焊接固定。

技术总结

本实用新型提供了一种异形环形锻件整形工装,包括固定环座、扇环形下模、扇环形上模、上砧,扇环形下模固定在固定环座上,扇环形下模的凹面朝上,扇环形下模上放置有轧制后的异形环形锻件,扇环形上模位于异形环形锻件上方,扇环形上模的凹面朝下,上砧固定于扇环形上模上方。本实用新型操作方便,重复进行挤压、旋转操作即可;通过扇环形下模、扇环形上模的圆弧形内凹面挤压整形,能有效控制锻件尺寸精度,并消除锻件轧制后的椭圆、喇叭口等缺陷;且保证了锻件尺寸满足设计要求,锻件轧制后的外环面不受破坏,整形挤压时锻件外环面各处受力均匀,使锻件的各部分变形量、组织性能均匀。组织性能均匀。组织性能均匀。

技术研发人员:项春花 杨旭 邹朝江 王攀智 林凌 张园园 郑腾腾 侯忠良

受保护的技术使用者:贵州航宇科技发展股份有限公司

技术研发日:2021.10.15

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1