一种汽车零件弯爪加工装置的制作方法

1.本实用新型涉及一种新能源汽车零部件的加工制造装置,具体地说是一种汽车零件弯爪加工装置。

背景技术:

2.卷圆是冲压中常见的一种用于整圆制作的生产工艺,这种生产工艺能够快速对整圆进行加工,其成型的工艺简单、加工效率高,但是很难应用于半圆形或特定圆弧产品的成型加工,而对于如图1所述的汽车零件中弯爪加工因采用卷圆机构难以直接加工(勉强加工则达不到加工精度要求),因此通常都是采用工程模进行加工,采用这种加工方式虽然能够达到加工精度要求,但是其耗费人工多,工人劳动强度大,加工效率很低,且设备成本高。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种结构设计简单、加工制造容易便捷且加工效率高、设备成本低的汽车零件弯爪加工装置。

4.为了解决上述技术问题,本实用新型的汽车零件弯爪加工装置,包括从前至后依次排布的具有承载平台的多个加工工位,待加工的零件能够依次放置在各个加工工位所在的承载平台上在不同的加工工位上进行分步加工,承载平台的上方设置有水平横跨在各个所述加工工位上的上模,上模上设置有位于第一个加工工位上的用于对零件边缘进行冲压折弯成折弯部的冲杆,第二个加工工位处的承载平台的下方设置有一对用于对折弯部进行整形成型的前仿形推块组件,上模上还设置有与该对前仿形推块组件配合的前定位压杆,通过前定位压杆的定位,利用该对前仿形推块组件的配合能够对折弯部压制成所需形状的弯爪。

5.所述前仿形推块组件包括位于第二个所述工位处的承载平台下方的能够水平移动并定位在折弯部内侧的第一内仿形推块以及定位在钩部外侧的第一外固定仿形块。

6.所述上模上设置有位于第三个所述加工工位上的用于对整形成型后的弯爪进行冲压的打凸冲杆。

7.位于第三个所述加工工位处的承载平台的下方设置有一对用于在打凸冲杆冲压过程中对弯爪进行定位的后仿形推块组件。

8.所述上模上还设置有与该对所述后仿形推块组件配合的后定位压杆,通过所述后定位压杆与该对所述后仿形推块组件的配合能够在打凸冲杆冲压过程中对弯爪进行定位。

9.所述后仿形推块组件包括位于第二个所述加工工位处的承载平台下方的能够水平移动并定位在折弯部内侧的第二内仿形推块以及定位在折弯部外侧的第二外固定仿形块。

10.采用上述的结构后,通过设置的多个加工工位并且在各个加工工位所在的承载平台处依次设置有折弯部成型的冲头、弯爪整形成型的前仿形推块和前定位压杆以及用于打凸的打凸冲杆,由此便可以直接在不同工位上进行多步加工即可获得合格的弯爪,其结构

设计十分简单、加工制造容易方便实现了方便快捷的完成弯爪的多道工序加工的目的,大大缩短了加工周期并且有效降低了劳动强度,从而有效节约了人工,提高了生产效率,还大大降低了设备成本,尤其是,由于弯爪的尺寸要求比较高,而在各道工序中巧妙地设置仿形推块组件,既有效地解决了弯爪在圆弧成型过程中容易变形的问题,保证了爪子尺寸,也防止了打凸过程中的弯爪的变形。

附图说明

11.图1为本实用新型加工后的产品结构主视结构示意图

12.图2为本实用新型加工后的产品结构俯视结构示意图

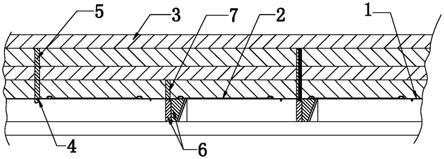

13.图3为本实用新型汽车零件弯爪加工装置的多个工位的局部结构示意图;

14.图4为本实用新型汽车零件弯爪加工装置的第二个加工工位的局部结构示意图;

15.图5为本实用新型汽车零件弯爪加工装置的第三个加工工位的局部结构示意图。

具体实施方式

16.下面结合附图和具体实施方式,对本实用新型的汽车零件弯爪加工装置作进一步详细说明。

17.如图所示,本实用新型所要加工的汽车零件为矩形结构的壳体1'以及壳体四周边缘设置的多个弯钩2',同时还需要在各个弯钩上打有下凸的凹坑3',本实用新型的汽车零件弯爪加工装置就是对这些弯钩进行加工的专用设备,它包括从前至后依次排布的具有承载平台1的三个加工工位,待加工的零件2能够依次放置在各个加工工位所在的承载平台1上在不同的加工工位上进行分步加工,承载平台1的上方设置有水平横跨在各个加工工位上的上模3,上模3上设置有位于第一个加工工位上的用于对零件边缘进行冲压折弯成折弯部4的冲杆5,冲杆的底部具有冲压缺口的冲头,冲压缺口具有内弧面,第二个加工工位处的承载平台1的下方设置有一对用于对折弯部4进行整形成型的前仿形推块组件6,所说的前仿形推块组件6如图3所示,包括位于第二个加工工位处的承载平台下方的能够水平移动并定位在折弯部4内侧的第一内仿形侧推块8以及定位在折弯部外侧的第一外固定仿形块9,第一内仿形推块8能够在承载平台1下压时朝外侧的第一外固定仿形块9移动,上模3上还设置有与该对前仿形推块组件配合的前定位压杆7,通过前定位压杆7的定位利用该对前仿形推块组件6的配合能够对折弯部4压制成所需形状的弯爪。

18.进一步地,如图5所示,所说的上模3上设置有位于第三个加工工位上的用于对整形成型后的弯爪进行进行冲压的打凸冲杆10,位于第三个加工工位处的承载平台1的下方设置有一对用于在打凸冲杆10冲压过程中对弯爪进行定位的后仿形推块组件11,所说的后仿形推块组件11包括位于第二个加工工位处的承载平台下方的能够水平移动并定位在钩部内侧的第二内仿形推块13以及定位在折弯部4外侧的第二外仿形块14,第二内仿形推块13能够在承载平台1下压时朝外侧的第二外固定仿形块14移动,上模3上还设置有与该对后仿形推块组件11配合的后定位压杆12,通过后定位压杆12与该对后仿形推块组件的配合能够在打凸冲杆10冲压过程中对弯爪进行定位,其中,第一内仿形推块8和第二内仿形推块13的结构完全相同,都具有弧形的定位凸起,该定位凸起的形状与所需冲压的弯爪的内表面截面结构相适应;第一外固定仿形块9和第二外固定仿形块14的结构完全相同,都具有弧形

的内定位面,内定位面与所需冲压的弯爪的外表面截面结构相适应。

19.本实施例中,各个工位的承载平台1实际上为一条整体的承载平台,只不过依据加工工序将其划分为三道工序的三个加工工位,第一道工序是对折弯部进行90

°

折弯,第二道工序是对弯爪压制成所需的形状,第三道工序是在弯爪上打出凸点(凸点为弯爪上向下凸出的凹坑),而上模为贯通整条生产线的整体上模对应着整体的承载平台可以同时对三道工序进行加工,由此节约了生产时间,当然,本实用新型的汽车零件弯爪加工装置可以与其它工序配套使用,进一步提高了生产效率。

技术特征:

1.一种汽车零件弯爪加工装置,其特征在于:包括从前至后依次排布的具有承载平台(1)的多个加工工位,待加工的零件(2)能够依次放置在各个加工工位所在的承载平台(1)上在不同的加工工位上进行分步加工,所述承载平台(1)的上方设置有水平横跨在各个所述加工工位上的上模(3),所述上模(3)上设置有位于第一个所述加工工位上的用于对零件边缘进行冲压折弯成折弯部(4)的冲杆(5),第二个所述加工工位处的承载平台(1)的下方设置有一对用于对折弯部(4)进行整形成型的前仿形推块组件(6),所述上模(3)上还设置有与该对所述前仿形推块组件配合的前定位压杆(7),通过所述前定位压杆(7)的定位利用该对所述前仿形推块组件(6)的配合能够对折弯部(4)压制成所需形状的弯爪。2.按照权利要求1所述的汽车零件弯爪加工装置,其特征在于:所述前仿形推块组件(6)包括位于第二个所述工位处的承载平台下方的能够水平移动并定位在折弯部(4)内侧的第一内仿形推块(8)以及定位在钩部外侧的第一外固定仿形块(9)。3.按照权利要求1或2所述的汽车零件弯爪加工装置,其特征在于:所述上模(3)上设置有位于第三个所述加工工位上的用于对整形成型后的弯爪进行冲压的打凸冲杆(10)。4.按照权利要求3所述的汽车零件弯爪加工装置,其特征在于:位于第三个所述加工工位处的承载平台(1)的下方设置有一对用于在打凸冲杆(10)冲压过程中对弯爪进行定位的后仿形推块组件(11)。5.按照权利要求4所述的汽车零件弯爪加工装置,其特征在于:所述上模(3)上还设置有与该对所述后仿形推块组件(11)配合的后定位压杆(12),通过所述后定位压杆(12)与该对所述后仿形推块组件的配合能够在打凸冲杆(10)冲压过程中对弯爪进行定位。6.按照权利要求5所述的汽车零件弯爪加工装置,其特征在于:所述后仿形推块组件(11)包括位于第二个所述加工工位处的承载平台下方的能够水平移动并定位在折弯部内侧的第二内仿形推块(13)以及定位在折弯部(4)外侧的第二外固定仿形块(14)。

技术总结

本实用新型公开了一种汽车零件弯爪加工装置。它包括从前至后依次排布的具有承载平台的多个加工工位,待加工的零件能够依次放置在承载平台上在不同的加工工位上进行分步加工,承载平台的上方设置有上模,上模上设置有冲杆,第二个加工工位处的承载平台的下方设置有前仿形推块组件,上模上还设置有前定位压杆,通过前定位压杆的定位利用该对前仿形推块组件的配合能够对折弯部压制成所需形状的弯爪。优点是,结构设计十分简单、加工制造容易方便,大大缩短了加工周期并且有效降低了劳动强度,从而有效节约了人工,提高了生产效率,还大大降低了设备成本,有效地解决了成型过程中容易变形的问题,保证了爪子尺寸,也防止了打凸过程中的弯爪的变形。程中的弯爪的变形。程中的弯爪的变形。

技术研发人员:朱正海

受保护的技术使用者:镇江泛美汽车零部件有限公司

技术研发日:2021.11.08

技术公布日:2022/6/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1