一种铝圈薄壁件数控车床加工上料机构的制作方法

1.本实用新型涉及数控车床加工固定技术领域,具体为一种铝圈薄壁件数控车床加工上料机构。

背景技术:

2.数控车床加工就是一种高精度、高效率的自动化机床用数字信息控制零件和刀具位移的机械加工方法,它是解决航空航天产品零件,品种多变、批量小、形状复杂、精度高问题和实现高效化和自动化加工的有效途径,数控车床加工是一种精密五金零件的高科技加工方式,在对零件进行加工时,需要三爪固定盘进行夹持固定。

3.现有的三爪固定盘的卡盘与车床主轴相连,卡爪与卡盘相连,是可装卸的。卡爪安装后通过轮齿,在数控系统控制下,同时向内或向外运动,完成加工零件的夹持与松开任务,零件装夹在中间,稳定可靠地夹持毛坯,是零件加工生产的基础,由于机床主轴限制,现有卡盘型号,其允许的最大夹持直径为φ100mm,无法装夹要加工的铝圈-外圈毛坯,并且装夹不牢固,降低工作效率,为此,我们提出一种铝圈薄壁件数控车床加工上料机构。

技术实现要素:

4.鉴于上述和/或现有一种铝圈薄壁件数控车床加工上料机构中存在的问题,提出了本实用新型。

5.因此,本实用新型的目的是提供一种铝圈薄壁件数控车床加工上料机构,能够解决上述提出现有三爪固定盘的卡盘与车床主轴相连,卡爪与卡盘相连,是可装卸的,卡爪安装后通过轮齿,在数控系统控制下,同时向内或向外运动,完成加工零件的夹持与松开任务,零件装夹在中间,稳定可靠地夹持毛坯,是零件加工生产的基础,由于机床主轴限制,现有卡盘型号,其允许的最大夹持直径为φ100mm,无法装夹要加工的铝圈-外圈毛坯,并且装夹不牢固,降低工作效率的问题。

6.为解决上述技术问题,根据本实用新型的一个方面,本实用新型提供了如下技术方案:

7.一种铝圈薄壁件数控车床加工上料机构,其包括:三爪固定盘本体,还包括与三爪固定盘本体顶端固定连接的夹持固定结构,所述三爪固定盘本体是由卡爪一、卡爪二、卡爪三、卡盘组成,所述卡爪一、卡爪二、卡爪三顶端均与夹持固定结构底端固定连接。

8.作为本实用新型所述的一种铝圈薄壁件数控车床加工上料机构的一种优选方案,其中:所述夹持固定结构包括扇形板一、扇形板二、扇形板三,所述扇形板一、扇形板二、扇形板三外侧均开设有连接孔二。

9.作为本实用新型所述的一种铝圈薄壁件数控车床加工上料机构的一种优选方案,其中:所述扇形板一、扇形板二、扇形板三内侧均开设有连接孔一。

10.作为本实用新型所述的一种铝圈薄壁件数控车床加工上料机构的一种优选方案,其中:所述连接孔一、连接孔二内侧均安装有螺栓。

11.作为本实用新型所述的一种铝圈薄壁件数控车床加工上料机构的一种优选方案,其中:所述扇形板一底端通过螺栓与卡爪一顶端固定连接。

12.作为本实用新型所述的一种铝圈薄壁件数控车床加工上料机构的一种优选方案,其中:所述扇形板二底端通过螺栓与卡爪二顶端固定连接,所述扇形板三底端通过螺栓与卡爪三顶端固定连接。

13.作为本实用新型所述的一种铝圈薄壁件数控车床加工上料机构的一种优选方案,其中:所述扇形板一、扇形板二、扇形板三内侧均开设有弧形缺口,所述扇形板一顶端固定安装有弧形板一。

14.作为本实用新型所述的一种铝圈薄壁件数控车床加工上料机构的一种优选方案,其中:所述扇形板二顶端固定安装有弧形板二,所述扇形板三顶端固定安装有弧形板三。

15.与现有技术相比:通过在现有的三爪固定盘本体的卡爪一、卡爪二、卡爪三顶端固定安装夹持固定结构,扩大了设备的适用性,使原本不能加工的产品变得可以加工,增加生产尺寸精度的可靠性,并且通过弧形板一、弧形板二、弧形板三与扇形板一、扇形板二、扇形板三上开设的弧形缺口配合,对零件进行双重夹紧固定,使得固定得更加牢固。

附图说明

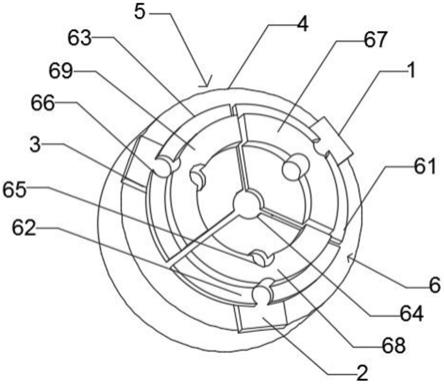

16.图1为现有装置主视图;

17.图2为本实用新型主视图;

18.图3为本实用新型正视图;

19.图4为本实用新型夹持固定示意图。

20.图中:卡爪一1、卡爪二2、卡爪三3、卡盘4、三爪固定盘本体5、夹持固定结构6、扇形板一61、扇形板二62、扇形板三63、弧形缺口64、连接孔一65、连接孔二66、弧形板一67、弧形板二68、弧形板三69。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式作进一步地详细描述。

22.本实用新型提供一种铝圈薄壁件数控车床加工上料机构,具有扩大了设备的适用性,使原本不能加工的产品变得可以加工,增加生产尺寸精度的可靠性和结构简洁的优点,请参阅图1-4,包括三爪固定盘本体5,还包括与三爪固定盘本体5顶端固定连接的夹持固定结构6,三爪固定盘本体5是由卡爪一1、卡爪二2、卡爪三3、卡盘4组成,卡爪一1、卡爪二2、卡爪三3顶端均与夹持固定结构6底端固定连接,通过三爪固定盘本体5带动卡爪一1、卡爪二2、卡爪三3在卡盘4上进行移动;

23.夹持固定结构6包括扇形板一61、扇形板二62、扇形板三63,扇形板一61、扇形板二62、扇形板三63外侧均开设有连接孔二66,扇形板一61、扇形板二62、扇形板三63内侧均开设有连接孔一65,连接孔一65、连接孔二66内侧均安装有螺栓,扇形板一61底端通过螺栓与卡爪一1顶端固定连接,扇形板二62底端通过螺栓与卡爪二2顶端固定连接,扇形板三63底端通过螺栓与卡爪三3顶端固定连接,扇形板一61、扇形板二62、扇形板三63内侧均开设有弧形缺口64,扇形板一61顶端固定安装有弧形板一67,扇形板二62顶端固定安装有弧形板

二68,扇形板三63顶端固定安装有弧形板三69,通过卡爪一1、卡爪二2、卡爪三3的移动,带动扇形板一61、扇形板二62、扇形板三63进行移动,通过弧形缺口64对零件进行固定,并通过弧形板一67、弧形板二68、弧形板三69对零件顶端的外圈进行固定。

24.在具体使用时,本领域技术人员将通过三爪固定盘本体5带动卡爪一1、卡爪二2、卡爪三3在卡盘4上进行移动,通过卡爪一1、卡爪二2、卡爪三3的移动分别带动扇形板一61、扇形板二62、扇形板三63进行移动,通过弧形缺口64对零件进行固定,并通过弧形板一67、弧形板二68、弧形板三69对零件顶端的外圈进行固定,在通过机器进行加工。

25.虽然在上文中已经参考实施方式对本实用新型进行了描述,然而在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本实用新型所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本实用新型并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

技术特征:

1.一种铝圈薄壁件数控车床加工上料机构,包括三爪固定盘本体(5),其特征在于:还包括与三爪固定盘本体(5)顶端固定连接的夹持固定结构(6),所述三爪固定盘本体(5)是由卡爪一(1)、卡爪二(2)、卡爪三(3)、卡盘(4)组成,所述卡爪一(1)、卡爪二(2)、卡爪三(3)顶端均与夹持固定结构(6)底端固定连接。2.根据权利要求1所述的一种铝圈薄壁件数控车床加工上料机构,其特征在于,所述夹持固定结构(6)包括扇形板一(61)、扇形板二(62)、扇形板三(63),所述扇形板一(61)、扇形板二(62)、扇形板三(63)外侧均开设有连接孔二(66)。3.根据权利要求2所述的一种铝圈薄壁件数控车床加工上料机构,其特征在于,所述扇形板一(61)、扇形板二(62)、扇形板三(63)内侧均开设有连接孔一(65)。4.根据权利要求3所述的一种铝圈薄壁件数控车床加工上料机构,其特征在于,所述连接孔一(65)、连接孔二(66)内侧均安装有螺栓。5.根据权利要求2所述的一种铝圈薄壁件数控车床加工上料机构,其特征在于,所述扇形板一(61)底端通过螺栓与卡爪一(1)顶端固定连接。6.根据权利要求2所述的一种铝圈薄壁件数控车床加工上料机构,其特征在于,所述扇形板二(62)底端通过螺栓与卡爪二(2)顶端固定连接,所述扇形板三(63)底端通过螺栓与卡爪三(3)顶端固定连接。7.根据权利要求2所述的一种铝圈薄壁件数控车床加工上料机构,其特征在于,所述扇形板一(61)、扇形板二(62)、扇形板三(63)内侧均开设有弧形缺口(64),所述扇形板一(61)顶端固定安装有弧形板一(67)。8.根据权利要求7所述的一种铝圈薄壁件数控车床加工上料机构,其特征在于,所述扇形板二(62)顶端固定安装有弧形板二(68),所述扇形板三(63)顶端固定安装有弧形板三(69)。

技术总结

本实用新型公开的属于数控车床加工固定技术领域,具体为一种铝圈薄壁件数控车床加工上料机构,包括三爪固定盘本体,还包括与三爪固定盘本体顶端固定连接的夹持固定结构,所述三爪固定盘本体是由卡爪一、卡爪二、卡爪三、卡盘组成,所述卡爪一、卡爪二、卡爪三顶端均与夹持固定结构底端固定连接,所述夹持固定结构包括扇形板一、扇形板二、扇形板三,所述扇形板一、扇形板二、扇形板三外侧均开设有连接孔二,本实用新型通过在现有的三爪固定盘本体的卡爪一、卡爪二、卡爪三顶端固定安装夹持固定结构,扩大了设备的适用性,使原本不能加工的产品变得可以加工,增加生产尺寸精度的可靠性。增加生产尺寸精度的可靠性。增加生产尺寸精度的可靠性。

技术研发人员:李东振 王益

受保护的技术使用者:昆山艾益特精密金属科技有限公司

技术研发日:2021.11.12

技术公布日:2022/4/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1